Компания SpaceX, Хоторн, Калифорния, США, представила свой двигатель Raptor 3. Компания сообщает, что ее инженеры смогли переместить многие внешние детали внутрь, объединив и упростив конструкцию. Двигатель изготовлен с применением передовых производственных технологий, в том числе с использованием присадок к металлу.

Илон Маск, основатель SpaceX, заявил: «Объем работ, необходимых для упрощения двигателя Raptor, внедрения вторичных каналов подачи и добавления регенеративного охлаждения для незащищенных компонентов, был ошеломляющим. В результате Raptor 3 не требует теплозащитного экрана с его дополнительной массой и сложностью системы, а также исключает систему пожаротушения. Кроме того, он легче, обладает большей тягой и более высокой эффективностью, чем Raptor 2».

Сообщалось, что вариант Raptor 3 имеет на 21% большую тягу, чем Raptor 2, и при этом на 7% легче своего предшественника.

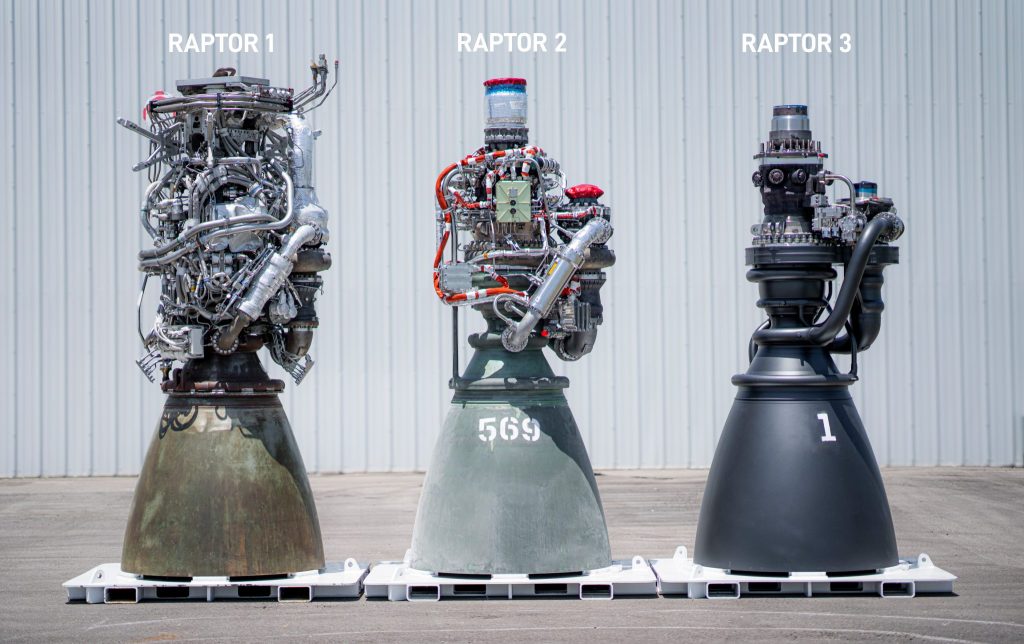

Сравнение трех поколений двигателей Raptor (Фото компании SpaceX)

Несмотря на то, что Маск традиционно не распространялся о специфике своей технологии аддитивного производства, он подчеркнул опыт SpaceX в этой области:

«Не все понимают, что SpaceX обладает самой передовой технологией 3D-печати на металле в мире».

Хотя общедоступная информация остается скудной, считается, что лазерное наплавление в порошковом слое (PBF-LB) и направленное энергетическое осаждение (DED) – наиболее широко используемые в SpaceX процессы обработки металлов давлением. Скорее всего, компания применяет индивидуальные варианты коммерчески доступных технологий аддитивного производства и постобработки, а также решения собственной разработки.

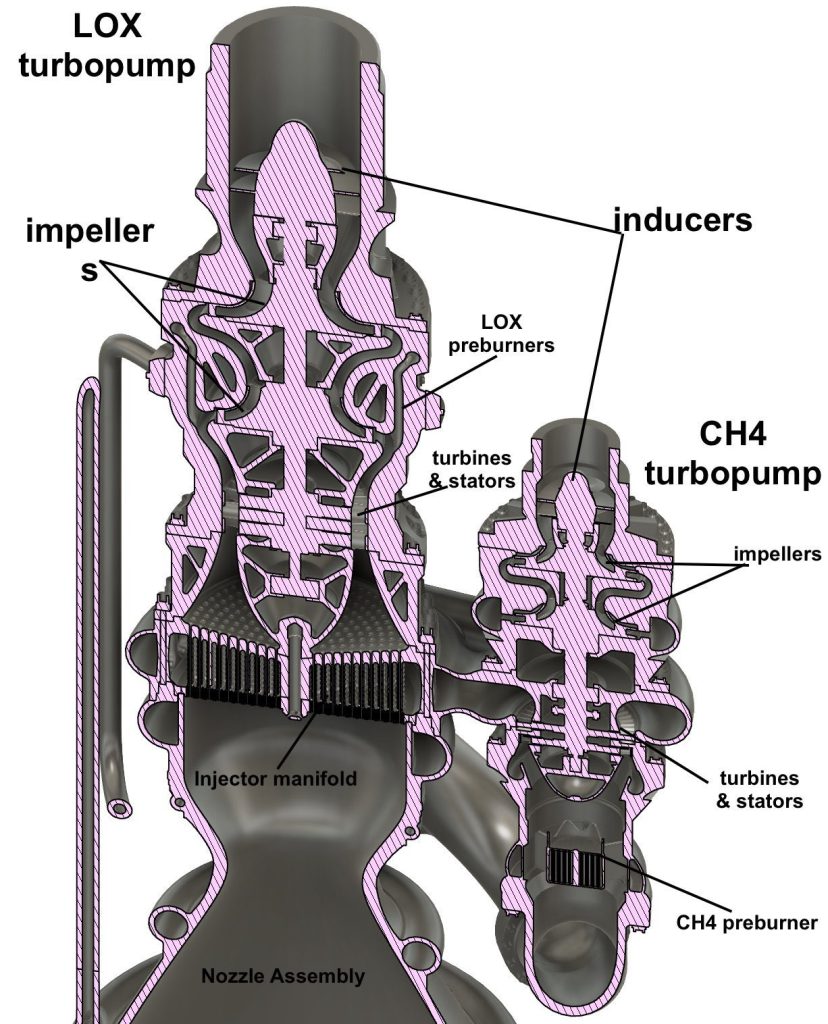

Raptor 3 от SpaceX в значительной степени использует аддитивное производство для консолидации, оптимизации и уменьшения веса деталей (Фото компании SpaceX)

Исходя их материалов публикуемых отчетов о деятельности других коммерческих космических компаний, можно ожидать, что разработки SpaceX в области аддитивного производства были сосредоточены на крупномасштабном производстве деталей АП, консолидации и удалении деталей, усовершенствованной обработке поверхностей, контроле и мониторинге, разработке АП из нескольких материалов, сплавов и оптимизации производительности оборудования.

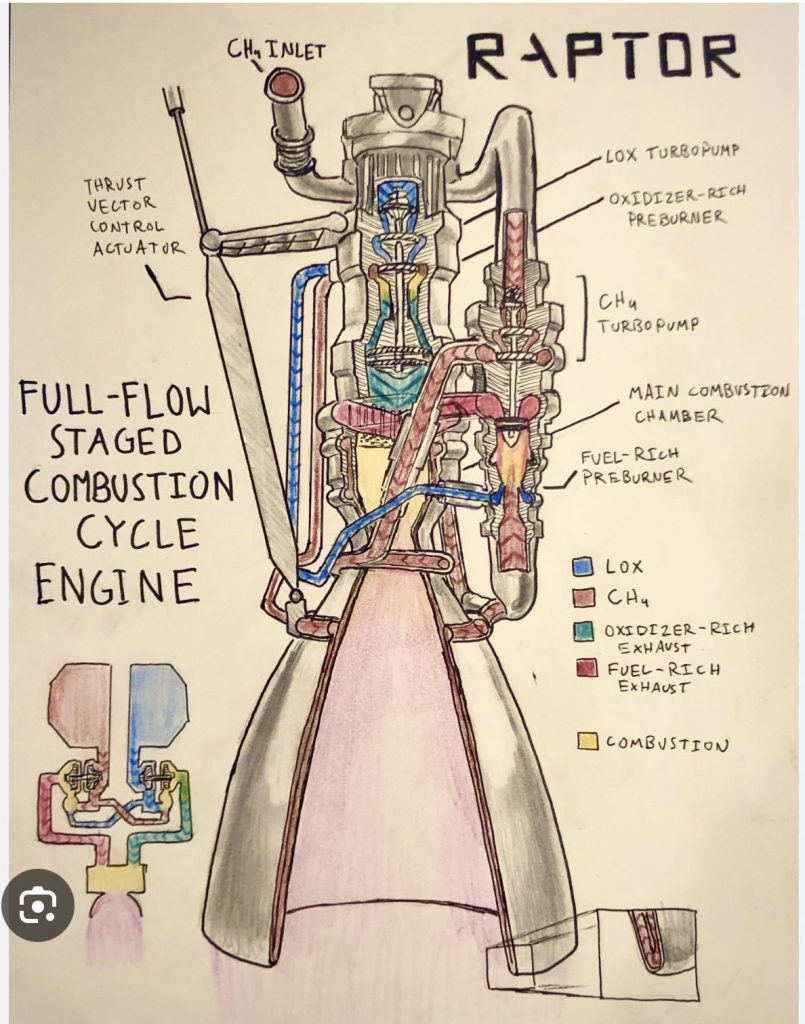

Принципиальная схема двигателя Raptor и разрез двигателя Raptor 3