По мере совершенствования технологий аддитивного производства растёт потребность в рациональных и эффективных методиках для определения деталей, пригодных для производства с помощью аддитивных технологий, а также для получения представления о том, какие преимущества для конкретной детали открывает применение этих технологий. Скрининг деталей для изготовления газотурбинных двигателей (ГТД) с применением аддитивных технологий проводится с учётом возможности обеспечения подготовки производства, предусматривающей взаимосвязанное решение конструкторских и технологических задач, направленных на снижение стоимости и сроков изготовления деталей, возможности обеспечения добавленных ценностей при их перепроектировании под аддитивное производство (например, снижение массы или агрегация нескольких смежных деталей в одну).

Введение

До настоящего времени методика отбора деталей для аддитивного производства в основном зависела от уровня компетенций пользователя, что значительно ограничивало её повсеместное использование. Для интеграции процедуры скрининга в автоматизированные процессы разработки необходима апробированная методика, основанная на многокритериальной модели принятия решений, минимально зависящей от компетентности конкретного специалиста в части аддитивных технологий. Потенциал применения аддитивных технологий основывается на рассмотрении рациональных преимуществ, стимулирующих применение аддитивного подхода по сравнению с традиционными методами производства. Несмотря на то, что существует множество технологических барьеров аддитивного производства, они в основном не рассматриваются при первичном отборе деталей. Такой подход может быть выигрышным для повышения эффективности процесса отбора и определения деталей, имеющих большие перспективы перепроектирования под аддитивное производство.

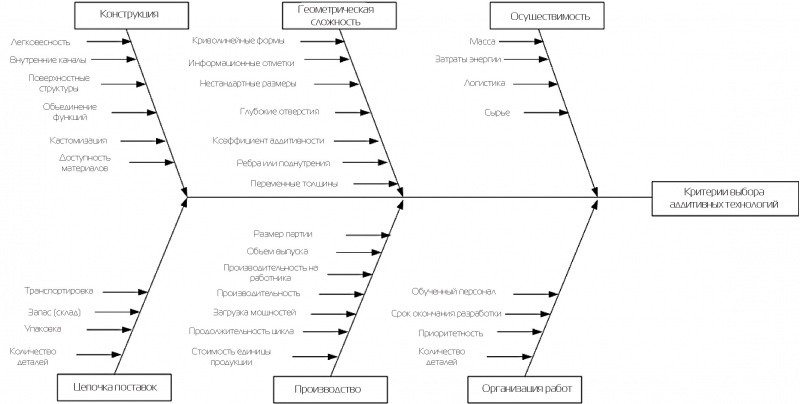

На рис. 1 представлена классификация критериев отбора деталей для аддитивного производства. В целом они подразделяются на несколько основных групп: конструкция, геометрическая сложность, трудозатраты, экономические преимущества.

Рис. 1. Общая схема, отображающая основные критерии выбора аддитивных технологий [1]

Группы критериев, связанных с конструктивной и геометрической сложностью, главным образом подразумевают улучшение функциональных и рабочих характеристик, а также расширение технологических возможностей благодаря применению аддитивных технологий. Критерии, связанные со снижением стоимости и экономии времени, распределены по различным категориям, относящимся как к производству, так и к цепочке поставок.

Но для принятия финального решения по рассмотрению кандидата для производства с помощью аддитивных технологий необходимо использовать более точные методы оценки, а именно — оценить перспективность детали с использованием количественных критериев.

Измерение коэффициента аддитивности методом эквивалентных площадей

Введение маркера, позволяющего оценить «аддитивность» (целесообразность аддитивного изготовления) детали, основываясь на её геометрии, кажется наиболее целесообразным решением.

Сравнение деталей путём оценки отношения площади тела к его объёму будет являться неправильным критерием, т. к. изменение площади тела будет изменяться пропорционально квадрату размера, определяющего его объем (например, площадь сферы растёт пропорционально квадрату радиуса). В этом случае коэффициент, описывающий сложность геометрии, будет меняться с изменением масштаба тела.

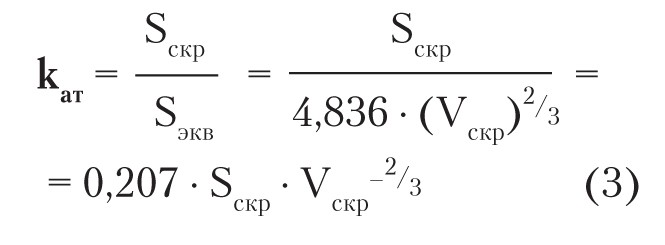

По этой причине оценку сложности тел, коэффициента аддитивности, будет объективнее выполнять, проводя сравнение их площадей (Sскр) к эквивалентной площади сферы (Sэкв), объем которой равен объёму исследуемого тела (Vскр = Vэкв).

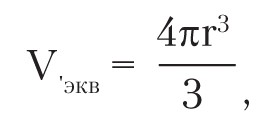

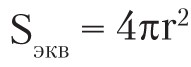

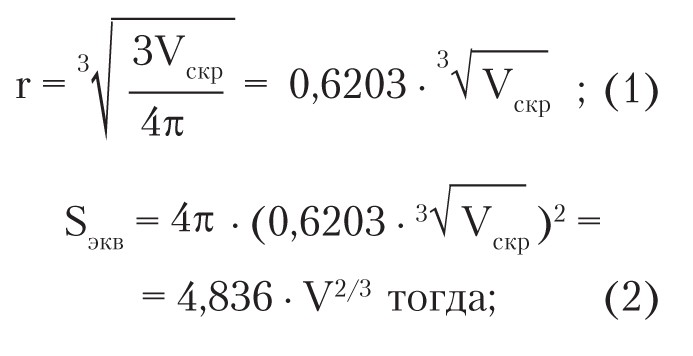

Исходя из того, что объем сферы равен

определим ее площадь, выразив через объем исследуемого тела:

, где r будет равно:

, где r будет равно:

тогда коэффициент аддитивности вычисляется по формуле:

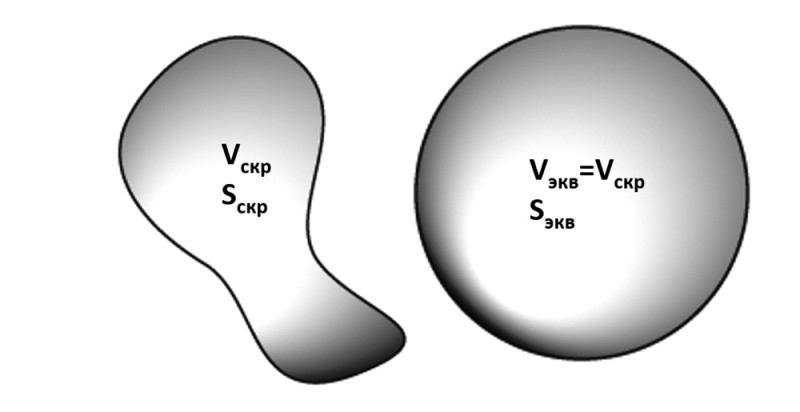

При сравнении площадей по вышеописанной методике получаем следующие распределения (рис. 2) деталей и критериев целесообразности их рассмотрения с целью внедрения в АП (интервалы выведены опытным путём, после проведения некоторого объёма анализа деталей):

kат < 2: детали, имеющие простую форму, получаемые по традиционной технологии за минимальное количество технологических операций. Изготовление таких деталей целесообразно только с точки зрения сокращения сроков производства. В процессе проведения скрининга такие детали предлагается не учитывать.

2 < kат < 4: детали, которые стоит рассматривать, но вероятность получения положительного эффекта от их изготовления с применением АТ мала. Детали, требующие доработки и/или объединения сборочных единиц.

kат > 4: детали с таким уровнем сложности зачастую имеют сложную геометрию и большое количество технологических операций в производственном цикле. Рекомендуются к обязательному рассмотрению для внедрения.

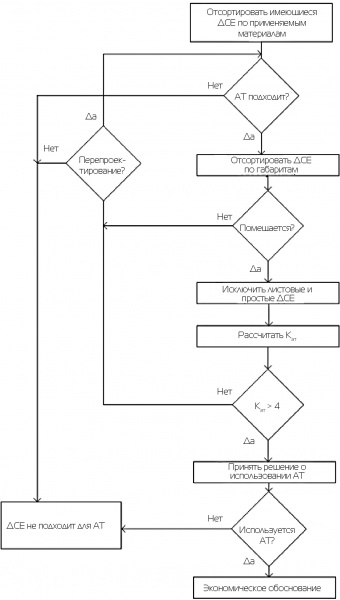

В итоге методику проведения отбора ДСЕ (деталей и сборочных единиц) для аддитивного производства (рис. 4) можно сформулировать следующим образом:

Отсортировать ДСЕ по габаритам. Исключить ДСЕ, габаритные размеры которых превышают размеры рабочей зоны оборудования аддитивного производства. Обратить внимание на возможность разделения ДСЕ на части с последующим разъёмным или неразъёмным соединением полученных заготовок в сборочную единицу. Рассмотреть объединение нескольких соседних ДСЕ в одну деталь, подходящую по габаритам.

Отсортировать имеющиеся ДСЕ по применяемым материалам. Исключить ДСЕ, материалы которых не могут быть заменены на доступные (применяемые), имеющиеся в аддитивном производстве.

Исключить из списка детали из листового металла (плоские и незначительно деформированные листы, а также ДСЕ простой геометрической формы типа цилиндра, конуса и т. д.).

Произвести расчёт коэффициента аддитивности.

5) Принять решение о технической целесообразности аддитивного производства детали и необходимости проведения перепроектирования.

6) Провести экономическое обоснование полного цикла изготовления в традиционном и аддитивном производстве (с учётом постобработки).

Практический пример

В качестве примера рассмотрим деталь, изготавливаемую по классической технологии (механическая обработка), и деталь с топологической оптимизацией с учётом прилагаемых нагрузок.

Согласно методике отбора была выбрана деталь кронштейна (рис. 5), которая удовлетворяет основным первичным критериям отбора (материал подходит, размер детали меньше размеров рабочей области построения аддитивной машины).

Затем был произведён расчёт коэффициента аддитивности, который позволил принять предварительное решение о необходимости перепроектировать деталь с использованием топологической оптимизации. После завершения процесса оптимизация была получена вторая версия кронштейна (рис. 6).

Рис. 6. Кронштейн, оптимизированный под аддитивное производство

Мы можем видеть, что значение коэффициента аддитивности увеличилось значительно по сравнению с неоптимизированной версией детали. Далее, учитывая сниженную массу кронштейна, мы принимаем решение о целесообразности применения аддитивных технологий для производства данной детали.

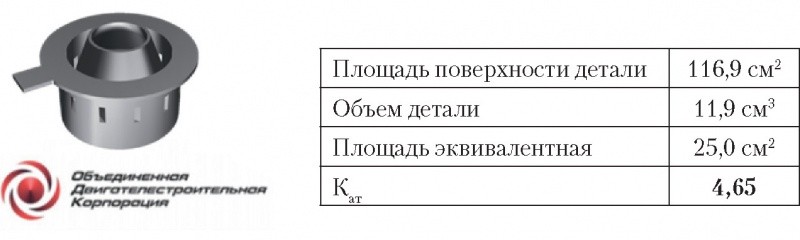

В качестве второго примера была взята детали завихрителя газотурбинного двигателя. Исходное изделие состоит из трёх частей и обладает довольно низкой технологичностью при сборке. Коэффициенты аддитивности отдельных частей (рис. 7) позволяют сделать вывод о том, что в использовании аддитивных технологий нет необходимости. Но в рамках использовании методики на этапе перепроектирования возможно рассмотрение агрегации деталей в единое изделие. Соответственно были проведены работы по перепроектированию завихрителя.

В рамках данных работ три отдельных детали завихрителя были объединены в одну, что позволило в итоге получить высокий коэффициент аддитивности (рис. 8), а также значительно сократить цикл изготовления и повысить качество получаемого изделия.

Рис. 8. Консолидированный завихритель

Вывод

Определение деталей-кандидатов для изготовления с помощью аддитивных технологий — это одна из проблем, стоящих на пути более широкого распространения аддитивного производства в промышленности. Существующие методы показывают свою несостоятельность, поскольку являются либо слишком сложными и зависимыми от компетенций пользователя, либо являются слишком простыми, чтобы дать пользователю достаточно адекватное понимание предмета. Основной целью рассматриваемой работы является разработка одного из элементов эффективного автоматизированного решения, внедряемого на предприятиях АО «ОДК» для анализа и отбора деталей под аддитивное производство.

Литература

Шенг Янг, Томас Пейдж, Йинг Чжан, Яояо Фиона Чжао. Разработка автоматизированной системы поддержки принятия решений при определении деталей-кандидатов, пригодных для производства с помощью аддитивных технологий // Springer Nature. 6 февраля 2020 г. — Springer. 2015.

Авторы: