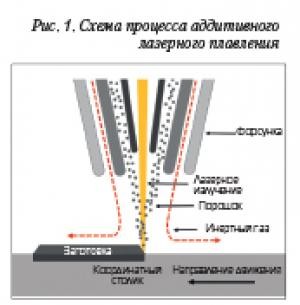

Одним из множества используемых сегодня методов 3D-печати (или аддитивного производства) является лазерное плавление порошковой смеси, когда изделия изготавливаются из материала в порошковой форме, расплавляемого и спекаемого послойно при помощи лазера. Программируемые траектории движения лазерного луча позволяют создавать любые геометрические формы изделий. Энергия лазерного луча расплавляет металлический порошок, образуя подобие валика сварного шва. Пересекающиеся сварные швы, создаваемые при движении лазерного луча по заданным траекториям, образуют трёхмерные контуры изделия. Метод лазерного плавления порошковой смеси объединяет в себе такие преимущества, как экономичность, качество и точность. Другое преимущество метода — масштабируемость процесса, позволяющая, с одной стороны, выпускать изделия в серийном масштабе, а с другой — создавать микроструктуры размером менее 100 мкм [1].

Основные материалы, используемые в аддитивном производстве:

• Легкие сплавы

• Никелевые жаропрочные сплавы

• Сталь

• Интерметаллические соединения

• Материалы высокой твердости (карбиды).

Подготовка образцов для материалографического анализа

Ниже описан процесс подготовки к материалографическому анализу образцов, изготовленных по технологиям аддитивного производства. В материалографии образец, репрезентативно отбираемый от изделия или материала, называется пробой.

Рис. 2. Отрезной станок Brillant 220

Стандартная процедура материалографического анализа включает следующие шаги:

• Разрезание изделия на образцы нужного размера, например, при помощи абразивного отрезного станка.

• Запрессовка образцов, облегчающая дальнейшую работу с образцом.

• Шлифование/полирование для лучшей визуализации микроструктуры поверхности.

• Собственно анализ.

• Изучение изображений.

• Определение твёрдости.

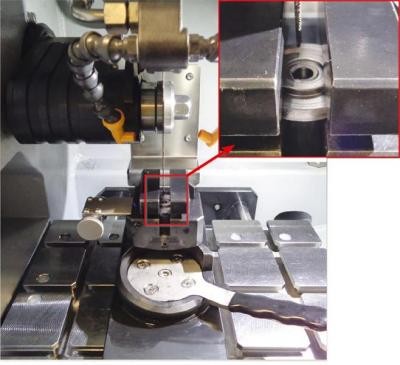

В данной статье в качестве примера приведён образец из стали (X6Cr17, класс 1.4016), изготовленный лазерным плавлением. Первый этап подготовки — отбор образца, репрезентативно отражающего свойства всего материала. Для этого материал разрезался с помощью высокоточного абразивного отрезного станка Brillant 220 производства компании ATM с отрезным диском из материала эльбор (толщина отрезного диска: 0,65 мм, диаметр отрезного диска: 153 мм). См. рис. 3.

Рис. 3. Отрезной станок Brillant 220. В увеличенном масштабе: закрепленная заготовка (зажимной инструмент — одинарные вертикальные тиски).

Передовые технологии в материалографии

При разрезании образца использовался режим прямой импульсной резки (попеременные повороты отрезного диска на 0,2 мм вперёд и на 0,2 мм назад) при скорости подачи 1 мм/с и скорости вращения диска 4500 об/мин.

После разрезания выполнялась горячая запрессовка образца в специальную смолу (Epo black) при помощи пресса для горячей запрессовки Opal X‑Press производства компании ATM. Обращаться с запрессованным образцом при дальнейшей работе гораздо легче и удобнее. Запрессовка выполнялась при давлении 200 бар и температуре 180°C в течение 6 мин, цикл охлаждения также составлял 6 мин. Ещё одно важное преимущество запрессовки образцов — возможность их плоскопараллельной установки (точность 51±1 мкм).

Рис. 4. Opal X-Press — пресс для горячей запрессовки

Рис. 5. Saphir 550 — автоматическая шлифовально-полировальная машина

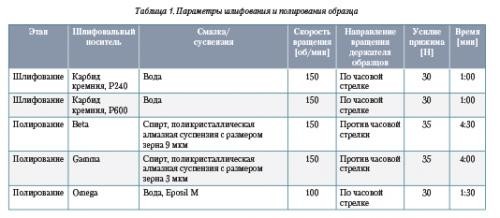

Для измерения допусков измерялась высота образцов при помощи штангенциркуля. Затем выполнялось шлифование и полирование запрессованных образцов (с раздельным прижимом) при помощи полуавтоматической шлифовально-полировальной машины Saphir 550 производства ATM. Процесс шлифования состоял из двух этапов. Первый этап — плоское шлифование с использованием карбидкремниевой шлифовальной бумаги с размером зерна P240 для удаления всех неровностей, образовавшихся в процессе резки. Второй этап — шлифование с использованием карбидкремниевой шлифовальной бумаги с размером зерна P600 для подготовки поверхности к полированию, которое также выполнялось в несколько этапов: первый этап — предварительное полирование с использованием полировального сукна Galaxy BETA и поликристаллической алмазной суспензии с размером зерна 9 мкм, второй этап — полирование с использованием шёлкового сукна средней жёсткости (в каталоге ATM: GAMMA) и поликристаллической алмазной суспензии с размером зерна 3 мкм. Наконец, последний этап — финальное полирование — выполнялся с использованием мягкого синтетического сукна (в каталоге ATM: OMEGA) и суспензии Eposil M. Подробное описание см. в таблице 1.

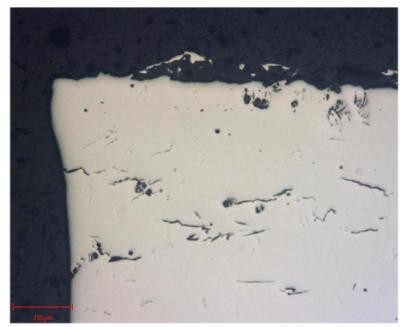

Результатом данной процедуры становится идеально гладкая поверхность образца. На рис. 6 показано изображение поверхности образца, полученное с помощью оптического микроскопа (в падающем свете) с увеличением 100.

Рис. 6. Поверхность образца, подготовленного к анализу полированием. Тщательно отполированная поверхность отражает свет равномерно, поэтому микроструктура материала почти неразличима.

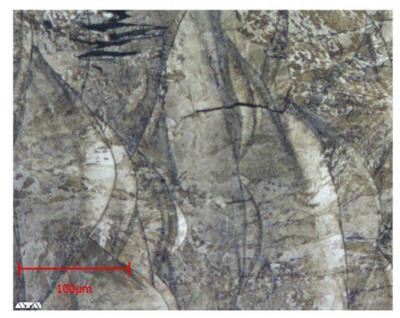

Поскольку свет равномерно отражается по всей поверхности образца, микроструктура материала очень плохо различима. Для того чтобы человеческий глаз смог различить подробную текстуру поверхности, контрастность фаз должна составлять минимум 10%. Для увеличения контрастности применялся метод травления. На примере ниже использовался травильный раствор V2A, позволяющий достигнуть высокой контрастности за счет избирательного воздействия на отдельные фазы стали X6Cr17. После травления, которое выполнялось в течение 45 с, была получена чётко различимая микроструктура поверхности, показанная на рис. 7.

Рис. 7. Поверхность образца, подготовленного к анализу травильным раствором V2A Beize (в течение 45 с). Зона возле края образца. Микроструктура четко различима.

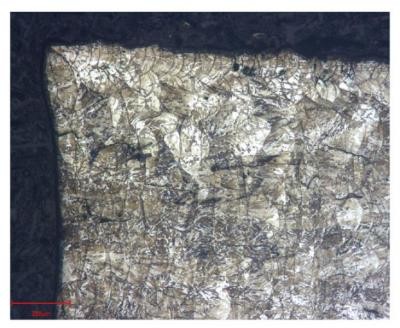

Микроструктура поверхности в центральной части образца также отличалась высокой контрастностью, и, таким образом, вся поверхность образца может считаться пригодной для изучения его микроструктуры (см. рис. 8).

Рис. 8. Изображение образца высокой контрастности. Микроструктура сварного шва чётко различима.

Для дальнейшего анализа, например определения твёрдости, ровная и гладкая поверхность образца также имеет большое значение, так как от этого зависит достоверность и информативность результатов. Как можно видеть по примерам выше, образец, прошедший пробоподготовку, идеально подходит для определения твёрдости. Твердомер Carat 930 производства компании ATM — это совершенный прибор, предназначенный не только для определения твёрдости, но и для микроскопического анализа.

На рис. 6 видно, что на отполированной поверхности образца имеется несколько трещин. Прямой край слева — результат шлифования. Контуры сварных швов на данном изображении неразличимы, поэтому для увеличения контрастности использовалось травление.

Поверхность образца после травления показана на рис. 7. Видно, что на поверхности гораздо больше трещин, а цветные участки, прилегающие к трещинам, означают перетравленные области, образовавшиеся под действием остатков травильного раствора. На данном рисунке хорошо видна объёмная структура сварных швов. При создании каждого следующего слоя высокая температура неизбежно воздействует на нижерасположенный слой. Такие области, называемые зонами термического воздействия, могут изменить микроструктуру и свойства образца. Так, твёрдость материала и, соответственно, стойкость к механическим напряжениям могут снизиться. Поскольку слои, каждый из которых обладает собственной твёрдостью, последовательно создаются один на другом, механические напряжения постепенно растут и могут вызвать так называемое вторичное растрескивание. Причина первичного растрескивания — высокая скорость охлаждения материала. На рис. 8 показана микроструктура сварного шва с зоной термического воздействия. Вот почему для обеспечения качества необходим анализ твёрдости отдельных слоёв материала. ■

Литература

1. Институт материалов общества Фраунгофера. Аддитивное производство. 2016. www.isam.network

ООО «Вердер Сайнтифик»

190020, Санкт-Петербург, ул. Бумажная, д. 17

Тел.: +7 (812) 777-11-07

Факс: +7 (812) 325-60-73

E-mail: info@verder-scientific.ru#EMAIL%3Amailto%3Ainfo%40verder-scientific.ru#><br /><#link#www.verder-scientific.ru