В сотрудничестве с промышленными партнерами компоненты инструментов Mantle, напечатанные с использованием материала H13 Flowable Metal Paste, показали эквивалентную производительность по сравнению с обычной инструментальной сталью H13. В совокупности эти исследования подчеркивают преимущества технологии TrueShape компании Mantle для быстрой печати прецизионных компонентов для прототипов и производственных инструментов, пресс-форм и штампов – и перехода от эскизов к формованным деталям за несколько недель.

Mantle предлагает гибридную технологию – аддитивную и субтрактивную обработку со спеканием – со своей запатентованной текучей металлической пастой для создания высокоточных вставок.

Конформное охлаждение справляется с требовательным полиамидом на биологической основе

В то время как при сверлении обычной металлической оснастки можно получить только прямые линии и прямые углы, технология Mantle позволяет печатать спиральные каналы охлаждения/нагрева, которые оборачиваются вокруг бывших труднодоступных или высоких и глубоких геометрических форм. Также известная как конформное охлаждение, эта технология позволяет формовщикам

лучше контролировать температуру пресс-формы, сократить время цикла от 25 до 75%, улучшить стабильность размеров и качество поверхности, а также облегчить распалубку.

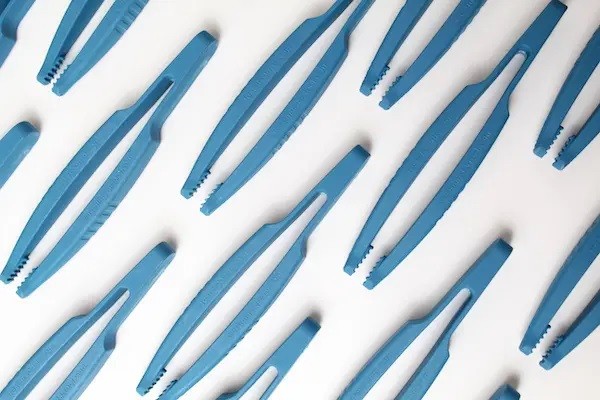

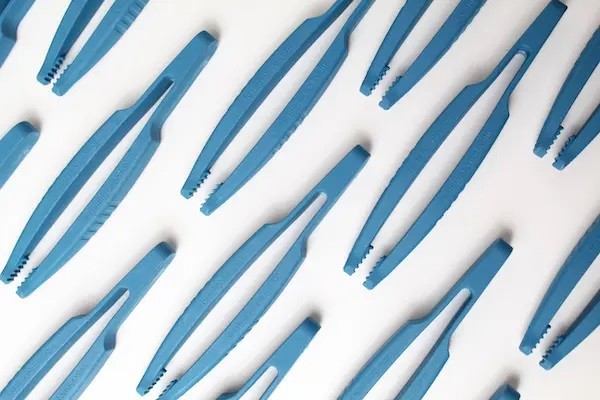

В начале этого года компания Mantle объединилась с Westminster Tool (Плейнфилд, штат Коннектикут), чтобы помочь им изготовить вставки для оснастки (стержень и полость) для быстрого формования образцов медицинских щипцов.

Компания Westminster Tool хотела изготовить щипцы из высокостеклонаполненного биологического материала PA11 под названием Rilsan FKZM 65 O TD MED, производимого компанией Arkema. Этот материал, поставляемый третьим партнером по сотрудничеству, компанией Foster Compounds, ориентирован на применение в хирургических устройствах и отличается биосовместимостью по USP Class VI и ISO 10993. Производители медицинского оборудования приняли на вооружение цели устойчивого развития, и новый материал на биологической основе соответствует этим требованиям. По словам инженера-технолога компании Westminster Tool Эдди Граффа, традиционный алюминиевый инструмент для прототипов столкнулся бы с трудностями при формовке стеклонаполненного PA11. Чтобы решить эту проблему, он обратился к компании Mantle.

Графф разработал вставки для инструмента, включающие конформные охлаждающие каналы.

“Они более эффективны для контроля температуры в полости, что очень важно для формования этого конкретного материала”, – говорит Графф. Затем компания Mantle напечатала вставки всего за 86 часов. “В итоге нам потребовалось три недели, чтобы пройти путь от дизайна до FOT – качественных медицинских деталей на прототипе инструмента. Это невероятно”, – добавляет он.

Металлические 3D-печатные вставки Mantle имели допуск +/- 0,0015″. Поскольку они были изготовлены из стали H13, они позволили Вестминстеру добавить подзатвор, чтобы можно было отливать тысячи деталей без риска эрозии затвора.

(Сверху вниз) Вставки для оснастки медицинских пинцетов с конформным охлаждением были напечатаны компанией Mantle по технологии TrueShape с использованием пасты H13 Flowable Metal Paste. (3D-печатные вставки Mantle имели точность в пределах 0,0015″). Westminster Tool использовала 3D-печатные вставки Mantle для изготовления инструмента и начала формовки через 3 недели. Детали медицинского пинцета отлиты из инструмента в новом медицинском материале Arkema на биологической основе Rilsan FKZM 65 O TD MED. Конформные охлаждающие линии помогли контролировать температуру в полости, что очень важно для этого полимерного материала на биологической основе. (Изображения любезно предоставлены компанией Westminster Tool).

Улучшенная обработка поверхности и распалубка

Технология TrueShape компании Mantle позволяет получать вставки с гладкой матовой поверхностью, пригодной для формования, с шероховатостью поверхности 1-3 мкм Ra. Еще одно недавнее сотрудничество с компанией Wepco Plastics (Миддлфилд, штат Коннектикут) было направлено на оценку технологии при формовании подставки для мобильного телефона, представляющей потребительский рынок, где качество поверхности часто имеет решающее значение.

Дизайнер пресс-форм Wepco Стивен Кроненбергер тесно сотрудничал со старшим инженером по применению Mantle Скоттом Кремером для разработки вставок и конформных каналов охлаждения. Затем Mantle напечатала их примерно за 80 часов. По словам Аманды Вирия, директора по поддержке производства компании Wepco, настройка оборудования была быстрой, а формовка деталей из синего и черного ABS-пластика позволила получить гладкую поверхность без затрат времени, необходимых для полированного алюминия. Не только это, но и то, что операторы станков были впечатлены тем, как легко детали сходили с инструмента.

“В прошлом у нас были проблемы с распалубкой деталей из 3D-печатных пластиковых вставок”, – говорит Вирия. “Это был совершенно другой опыт”.

Компания Wepco Plastics смогла пройти путь от концепции до деталей всего за несколько недель, используя вставки Mantle и минимальную механическую обработку. Поверхность держателей для мобильных телефонов из ABS была более гладкой при использовании слегка полированных вставок, чем при использовании слегка полированной алюминиевой оснастки. (Изображения любезно предоставлены компанией Wepco Plastics)

Обработка и сварка как для инструментальной стали

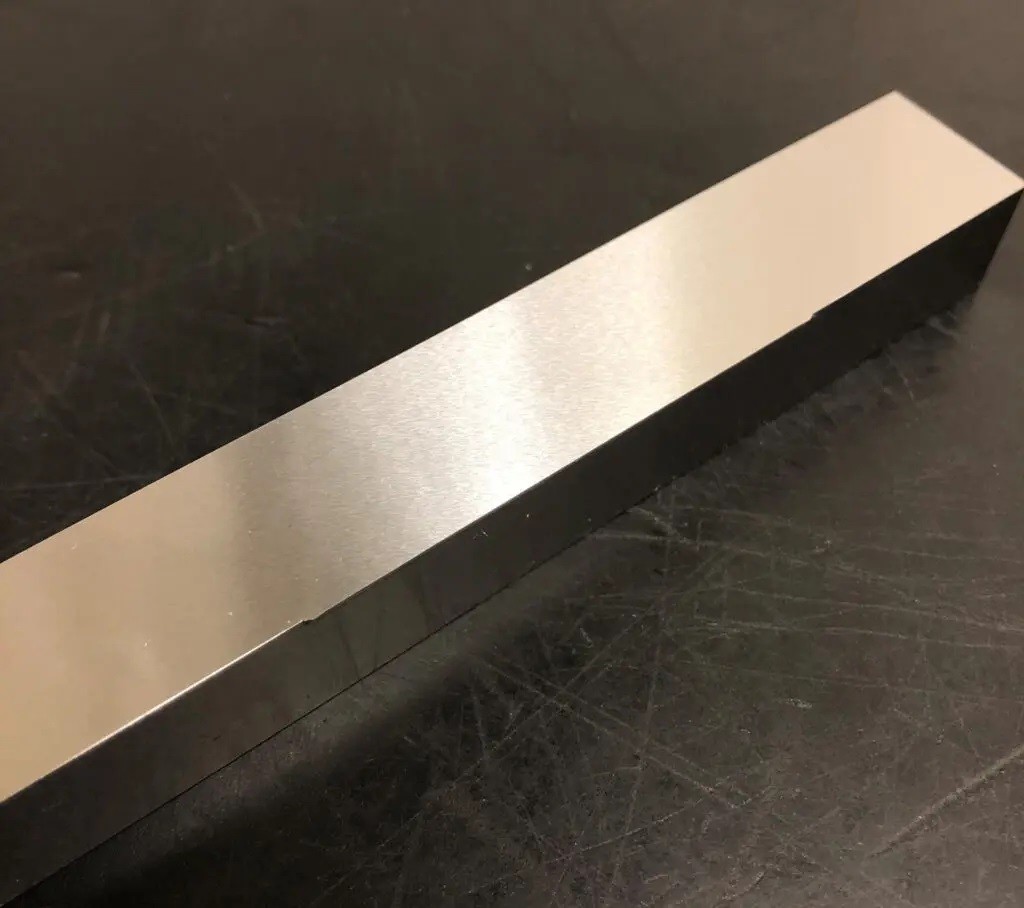

Хотя технология TrueShape компании Mantle производит высокоточные инструменты, эти инструменты все равно могут потребовать сварки и/или механической обработки для внесения инженерных изменений или восстановления в течение жизненного цикла инструмента. Третий проект был направлен на проверку того, что материал H13 компании Mantle может подвергаться этим процессам без каких-либо изменений в существующих процессах обработки и сварки.

Это исследование было проведено с компанией Precision Laser Technology (PLT, Рочестер, Нью-Йорк), поставщиком услуг по лазерной сварке, гравировке, текстурированию и прямой маркировке деталей для литьевых форм и формованных пластмасс.

Для испытания компания Mantle напечатала четыре испытательных прутка H13, а Натале обратился к другому партнеру, Кевину Контестабиле из Craftsman Manufacturing (Рочестер, Нью-Йорк), для их точной фрезеровки и шлифовки.

“Мы хотели воспроизвести реальную среду для изготовления компонентов пресс-формы, которую мы видим как поставщик услуг в отрасли”, – говорит Натале. “Это позволило бы нам проверить, как вставки Mantle выдерживают инженерные изменения или изношенные линии разъема, требующие сварки. Мы также хотели проверить, насколько легко будет обрабатывать вставку для ужесточения допусков”.

Компания Contestabile выполнила обработку с ЧПУ, добавив выемку и отшлифовав три из четырех сторон. “Не было никаких признаков точечной коррозии, и материал не показал никаких признаков нагрузки круга или выделения тепла при использовании обычных методов шлифования”, – добавляет Натале. PLT приварила выемку, чтобы имитировать добавление материала для инженерных изменений или наращивание изношенной линии раздела в пресс-форме. Материал легко принял присадочную проволоку, и Contestabile снова отшлифовала пруток.

Конечный результат был неотличим от традиционной инструментальной стали H13. Натале говорит: “Это был беспроблемный опыт, который не нарушил ни один из процессов в нашем цехе. Не было никаких требований к специальной оснастке или изменений в технологическом процессе из-за материала.

Производительность была такой же, как у обычной H13″.

(Слева) Лазерная сварка прутка H13 с печатью Mantle в компании Precision Laser Technologies была неотличима от того же процесса с использованием обычной инструментальной стали, по словам Рона Натале из PLT. (Средний) Сварные прутки для испытаний с применением лазерной сварки. (Справа) Сварные прутки после шлифовки не имеют следов сварки. (Изображения любезно предоставлены компанией Precision Laser Technologies)