Реинжиниринг в пищевой промышленности: как российские компании создают свои технологии и преодолевают вызовы импортозамещения

Последние годы стали переломными для многих отраслей российской промышленности, в том числе для предприятий, связанных с пищевым производством и сельским хозяйством. Резкое сокращение поставок зарубежного оборудования и комплектующих поставило перед производителями сложную задачу — в кратчайшие сроки найти достойные аналоги или разработать собственные решения. И, включившись в этот процесс, который многие называют реинжинирингом или обратным проектированием, производственники убедились, что он оказался гораздо сложнее, чем простое копирование зарубежных технологий. Да, реинжиниринг значительно сокращает временные и материальные затраты, которые необходимы при разработке изделия с нуля. Кроме того, современная технологическая и программная база позволяет автоматизировать большую часть процессов и повысить их производительность. Но при этом здесь требуется глубокий анализ, творческий подход и, что немаловажно, серьёзные финансовые вложения.

Суть реинжиниринга: не просто копирование

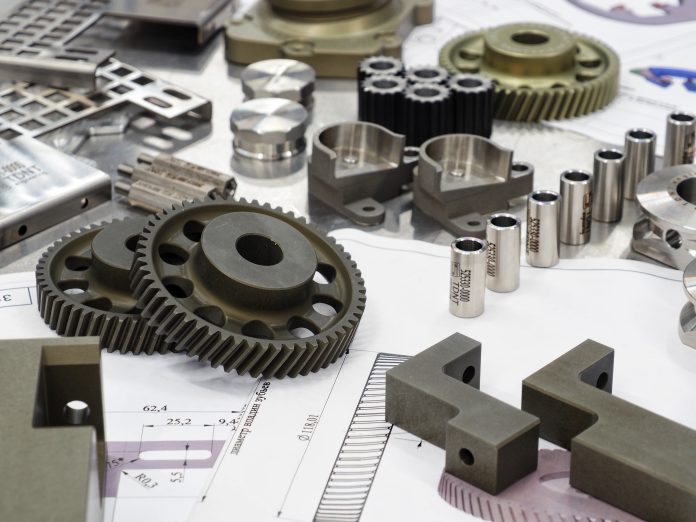

Те, кто не знают, что такое реинжиниринг, часто представляют себе нечто вроде разбора готового изделия на части с последующим воспроизведением его копии. Однако в реальности всё намного интереснее. Изделия в данном случае адаптируются под запросы заказчиков за счёт использования совершенно иных материалов и технологических процессов, нежели в исходном образце. Это позволяет повысить надёжность и производительность новой отечественной продукции без нарушения патентных прав.

Возьмём, например, историю компании «ТДНТ Инжиниринг», которая несколько лет назад столкнулась с острой нехваткой запчастей для упаковочного оборудования. Вместо того чтобы искать обходные пути для их закупки за границей, они решили самостоятельно производить их у себя. Как рассказывает директор компании Марат Копылов, первым делом инженеры тщательно изучили вышедшие из строя детали — разобрали их, проанализировали материалы, провели спектральный анализ, чтобы определить состав сплавов и понять, какие элементы и их соотношения влияют на свойства изделия. Затем с помощью 3D-сканирования создали цифровые модели, которые позволили увидеть не только геометрию, но и слабые места в конструкции.

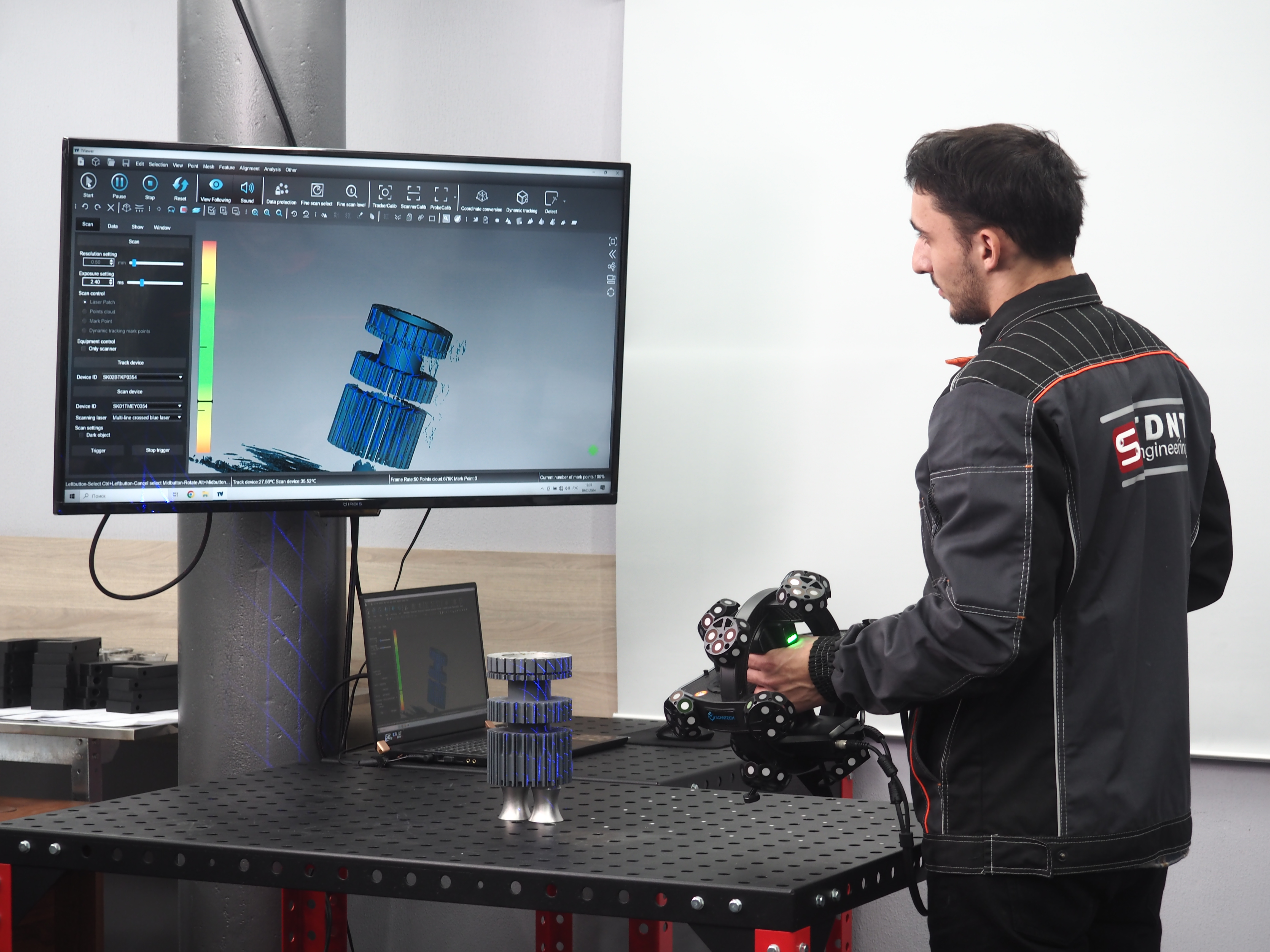

Технологии 3D-сканирования в реинжиниринге

Однако благодаря технологическому прогрессу и появлению новых типов сканеров взаимодействие пользователя с ними для оцифровки объектов сегодня стало значительно проще.

«У заказчика была очень широкая номенклатура изделий, и ранее он использовал сканер, которому для работы требовались маркерные метки. Однако такой подход оказался трудозатратным и не позволял ускорить процесс обратного проектирования. Именно поэтому мы предложили перейти на AM.TECH TrackScan 42 (сегодня доступен его более производительный аналог — TrackScan-Sharp 49) — решение, которое позволяет выполнять потоковое сканирование без необходимости клеить метки», — поделился с нами менеджер по работе с ключевыми клиентами Кирилл Большаков. «Наше уникальное решение на тот момент было одновременно более доступным по сравнению с канадскими аналогами и уже успело хорошо зарекомендовать себя на отечественном рынке по части качества и надежности. Сегодня заказчик активно использует наш 3D-сканер для решения задач обратного проектирования в пищевой промышленности. Это особенно актуально в условиях, когда такие крупные игроки, как Tetra Pak, уходят с рынка, что приводит к сложностям в обеспечении запасными частями».

Улучшение характеристик деталей

Но самое важное — это даже не восстановление исходных параметров, а возможность улучшить их. Например, если деталь быстро изнашивалась из-за коррозии, её можно было изготовить из более стойкого материала. Если конструкция оказывалась слишком тяжёлой или энергозатратной, её оптимизировали с помощью современных методов проектирования, таких как топологическая оптимизация. В результате вместо простого повторения зарубежных аналогов получались изделия с улучшенными характеристиками — более долговечные, экономичные или удобные в эксплуатации.

Финансовые и технические барьеры

Конечно, такой подход требует не только знаний, но и серьёзной технической базы. Современное оборудование для 3D-сканирования, спектрального анализа, ПО, испытательные стенды — всё это стоит немалых денег. И потому именно финансовыми соображениями нередко гасятся креативные амбиции многих компаний, особенно небольших. Здесь на помощь приходят государственные программы поддержки. Например, Минпромторг РФ предлагает субсидии, покрывающие до 70% затрат на научно-исследовательские и опытно-конструкторские работы в этой области. Это значит, что предприятие может компенсировать расходы на зарплаты специалистов, закупку материалов, проведение испытаний и даже сертификацию продукции.

Государственная поддержка и обязательства

Однако поддержка — это не просто «бесплатные деньги». Компании, получающие субсидии, берут на себя обязательства по объёмам продаж. Например, если государство выделило 10 миллионов рублей на разработку, предприятие должно продать продукции на 50 миллионов. Для некоторых это становится дополнительным стимулом, для других — серьёзным вызовом. Как отмечает Марат Копылов, «ТДНТ Инжиниринг» пока работает на собственные средства, но уже ведёт переговоры с министерством о сотрудничестве. По его словам, важно, чтобы государство не просто выделяло финансирование, но и понимало специфику отрасли, реальные потребности производителей.

Гранты на критически важные комплектующие

Ещё один интересный механизм — гранты на обратный инжиниринг критически важных комплектующих,необходимых различным отраслям промышленности. Их распределяет Агентство по технологическому развитию (АТР), и сумма поддержки может достигать 100 миллионов рублей. По условиям программы государство финансирует до 80% затрат на разработку, в том числе, изготовление опытных образцов. Главное условие — разработка должна быть востребована на рынке. Например, если речь идёт о деталях для молочного или мясоперерабатывающего оборудования, компания-заявитель должна доказать, что эти компоненты действительно необходимы и их отсутствие тормозит работу целых отраслей. За три года действия программы грантов на обратный инжиниринг АТР поддержало 70 проектов для отраслей сельскохозяйственного и пищевого машиностроения с объёмом финансирования 1,3 млрд рублей

Технические сложности реинжиниринга

Но даже при наличии финансирования остаются чисто технические сложности. Одна из самых распространённых — невозможность получить оригинальное изделие для изучения. Некоторые комплектующие используются в производстве в единичных экземплярах, и изъять их для анализа означает остановить рабочую линию. В таких случаях инженерам приходится работать буквально «вслепую», опираясь на косвенные данные, сохранившиеся фрагменты документации или даже воспоминания специалистов, которые раньше обслуживали это оборудование.

Результаты и достижения

Тем не менее, несмотря на все трудности, реинжиниринг уже даёт ощутимые результаты. Тот же «ТДНТ Инжиниринг» за два года изготовил более 5 тысяч уникальных деталей, которые теперь работают на предприятиях по всей стране. А в 2024 году компания представила собственную линейку ультрапастеризаторов TDNT ULTRA — оборудования для высокотемпературной обработки молока, соков и других жидких продуктов. Как объясняет Никита Нагорный, руководитель Центра по производству технологического оборудования, раньше такие машины закупались исключительно у европейских производителей, но теперь у России есть собственные решения, причём, не уступающие по качеству.

Инновации в разработке оборудования

Кстати, о качестве. Один из ключевых моментов в реинжиниринге — это переход от простого копирования к созданию действительно конкурентоспособных продуктов. Например, при разработке теплообменников для ультрапастеризаторов специалисты «ТДНТ Инжиниринг» создали уникальный сварочный робот, аналогов которому нет на отечественном рынке. Это позволило добиться высочайшей точности соединений и, как следствие, повысить надёжность всего оборудования.

Перспективы импортозамещения

Конечно, до полного импортозамещения ещё далеко. Многие технологии от мировых лидеров, особенно в области высокоточного машиностроения, пока остаются недоступными. Но важно то, что процесс уже запущен, и он идёт не только «сверху», по инициативе государства, но и «снизу» — благодаря компаниям, готовым вкладываться в развитие собственных компетенций.

Будущее реинжиниринга в России

Что же ждёт эту сферу в ближайшие годы? Скорее всего, мы увидим дальнейшее развитие кооперации между предприятиями, научными институтами и государственными структурами. Уже сейчас есть примеры успешного взаимодействия, когда университеты помогают с исследованиями материалов, а инжиниринговые центры — с испытаниями прототипов. Кроме того, постепенно налаживается система обмена опытом — компании начинают делиться наработками, понимая, что в условиях санкций только совместные усилия могут дать по-настоящему значимый результат.

И если сначала реинжиниринг воспринимался как вынужденная мера, то теперь он становится полноценным инструментом развития. Это уже не просто «ремонт» чужих технологий, а создание собственных, подчас более совершенных решений. И кто знает, возможно, через несколько лет именно российские разработки будут задавать тренды в пищевом машиностроении. Как говорится, нет худа без добра — иногда самые сложные вызовы открывают новые возможности.