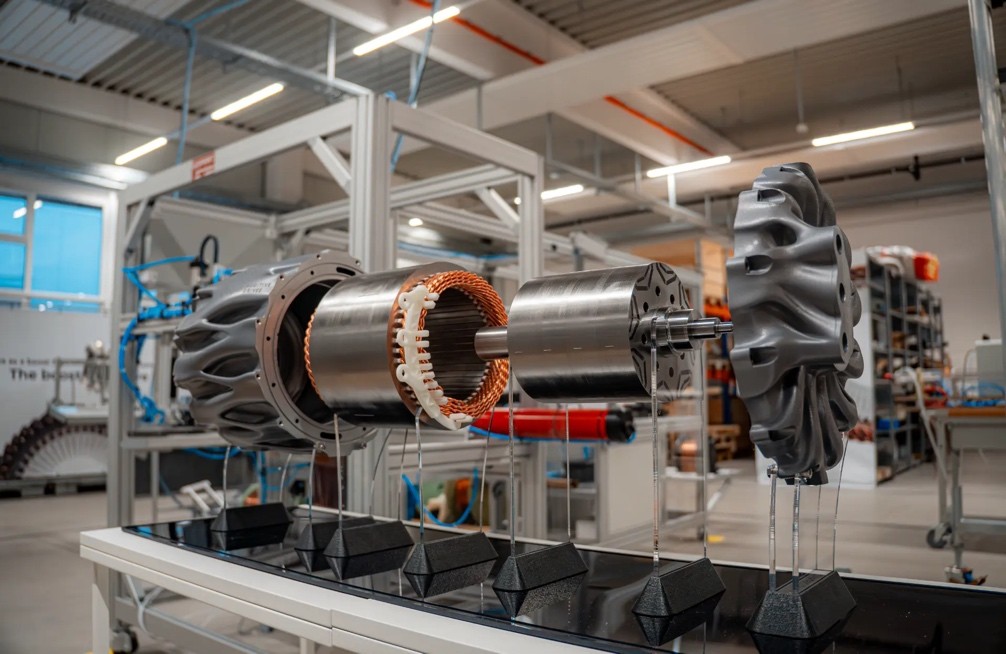

Аддитивное производство меди открывает новые горизонты в создании электродвигателей, предлагая инновационные решения для повышения их эффективности, снижения веса и улучшения терморегулирования. Технологии 3D-печати, такие как SLM и Binder Jetting, позволяют изготавливать сложные компоненты, которые невозможно получить традиционными методами. Особое внимание уделяется обмоткам и роторам, где медь играет ключевую роль благодаря своей высокой электропроводности и теплопроводности. Порошки для 3D-печати медью стали важной частью производства и

3D-печать обмоток: L-PBF и Binder Jetting

Лазерная технология L-PBF/SLM, использующая чистый медный порошок, обеспечивает максимальное заполнение пазов (до 95%) и снижение электрического сопротивления на 15-20%. Это достигается за счет оптимизированного поперечного сечения витков и интеграции теплоотводящих каналов, что устраняет локальные перегревы. Например, метод L-PBF позволяет создавать обмотки с интегрированными системами охлаждения, что значительно улучшает тепловые характеристики двигателей.

Binder Jetting, в свою очередь, предлагает экономические преимущества: сокращение производственных этапов на 40%, снижение энергозатрат на 35% и минимизацию отходов материала (до 98% использования). Хотя точность этого метода (±50 мкм) уступает L-PBF (±20-30 мкм), он идеально подходит для серийного производства, где важны скорость и стоимость.

Медные роторы: сравнение литья и L-PBF

Традиционное литье медных роторов обеспечивает высокую электропроводность, но ограничено в сложности конструкции. В отличие от него, L-PBF позволяет создавать роторы со свободной геометрией, оптимизированным распределением материала и интегрированными системами охлаждения. Например, L-PBF-печать роторов для электромобилей демонстрирует снижение потерь на 15-25% и увеличение общего КПД двигателя на 3-5%. Однако себестоимость L-PBF пока остается высокой, что делает эту технологию более подходящей для премиальных решений.

Кейсы Ford, GH Induction и Additive Drives

Компания Ford внедрила 3D-печатные индукционные нагреватели муфты переключения передач в трансмиссии Ford Transit, используя электроннолучевую технологию E-PBF. Результаты показали равномерное распределение тепла при температурах выше 800°C, повышение стабильности работы на 30% и снижение энергопотребления на 15-20%.

GH Induction разработала технологию 3DPCoil, основанную на E-PBF, для производства медных катушек с интегрированным охлаждением. Такие катушки обладают повышенной энергоэффективностью (92% против 75% у традиционных) и ресурсом, превышающим 150 000 циклов.

Additive Drives представила революционное решение для 3D-печатных обмоток статора, обеспечивающее коэффициент заполнения до 65% и снижение потерь энергии на 25-30%. Их технология позволяет создавать индивидуальные витки с переменной толщиной проводника, что значительно улучшает тепловые и электрические характеристики двигателей.

Энергоэффективность и терморегулирование

Аддитивные технологии позволяют оптимизировать конструкции электродвигателей, интегрируя сложные системы охлаждения и улучшая распределение тепла. Например, 3D-печатные обмотки с микроканалами охлаждения снижают температуру на 15-20°C, что увеличивает срок службы двигателей на 30-40%. Кроме того, использование медных сплавов, таких как CuCrZr, обеспечивает высокую теплопроводность и устойчивость к термическим нагрузкам.

Внедрение этих технологий уже демонстрирует значительный экономический эффект: снижение себестоимости на 15-20%, сокращение сроков разработки в 3-4 раза и уменьшение эксплуатационных затрат до 30%. Перспективы включают дальнейшую интеграцию с цифровыми системами управления, разработку композитных материалов и автоматизацию производственных процессов.

Таким образом, 3D-печать меди в электродвигателях не только повышает их производительность, но и открывает путь к созданию более компактных, легких и энергоэффективных решений для различных отраслей промышленности.

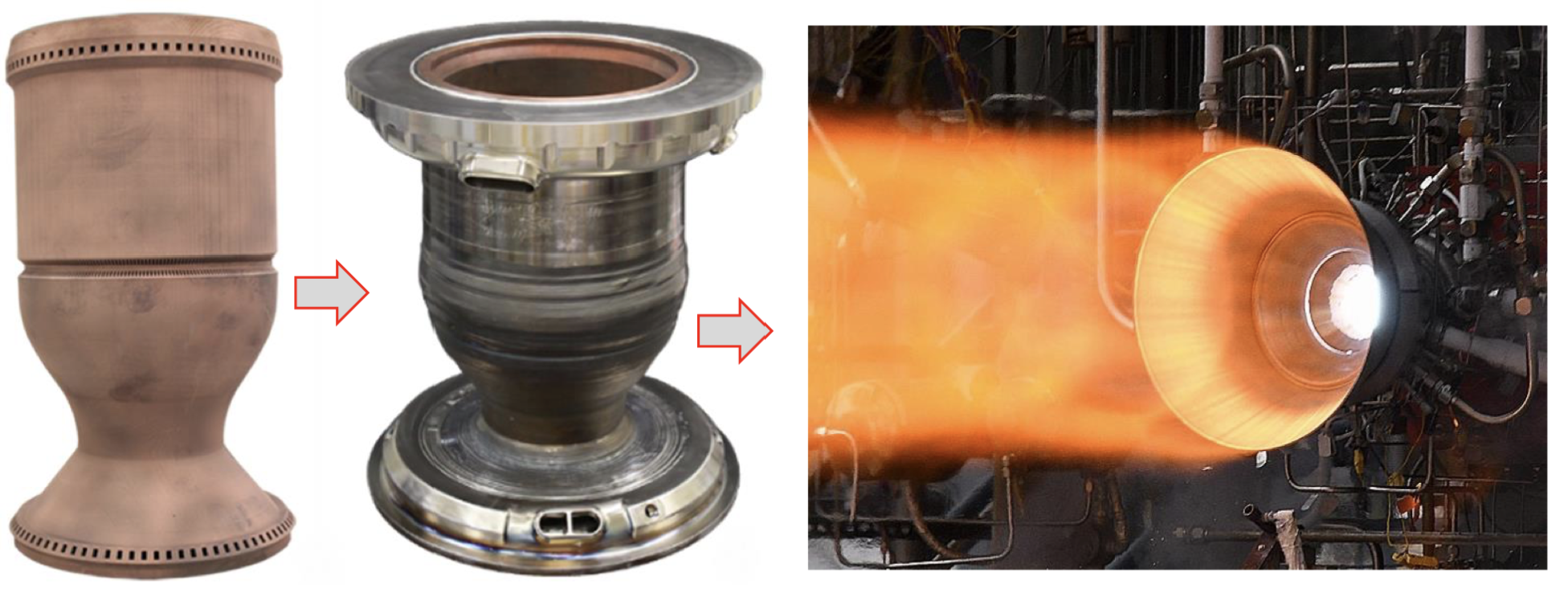

Аэрокосмические решения. Порошки для 3D-печати медью

Медные сплавы, разработанные NASA, такие как GRCop-42 и GRCop-84, стали ключевыми материалами в аэрокосмической промышленности благодаря своим уникальным свойствам. Эти сплавы на основе меди с добавлением хрома и ниобия обладают высокой теплопроводностью (300–320 Вт/(м·К)), термостойкостью (до 800°C) и механической прочностью (предел прочности до 550 МПа). Их применение в камерах сгорания ракетных двигателей позволяет выдерживать экстремальные температуры и давления, обеспечивая долговечность и надежность. Например, сплав GRCop-84 используется в моноблочных камерах сгорания с интегрированными системами охлаждения, что значительно снижает вес и повышает эффективность двигателей.

Одним из успешных примеров применения этих сплавов является двигатель Launcher E-2, где GRCop-42 использовался для создания камеры сгорания методом L-PBF. Этот подход сократил количество деталей на 80% и уменьшил время производства с 6–8 месяцев до 3–4 недель. Другой кейс — Rocket Lab, которая применяет GRCop-84 в своих ракетных двигателях, сочетая его с титаном и никелевыми сплавами для создания гибридных конструкций. Такие решения обеспечивают увеличение тяги на 15–20% и снижение массы на 25–35%.

Гибридные решения

Гибридные конструкции, объединяющие медь и никель, открывают новые возможности в аэрокосмической технике. Например, камеры сгорания, напечатанные методом DED (Р), сочетают жаропрочные никелевые сплавы (Inconel 718) с медными компонентами (GRCop-42), что улучшает теплопередачу и снижает термические напряжения. Такие конструкции демонстрируют увеличение теплопроводности на 180–200% и ресурса на 300+ циклов по сравнению с традиционными аналогами.

Технологии аддитивного производства, такие как L-PBF, DED (P) и E-PBF, играют важную роль в создании этих инновационных решений. L-PBF обеспечивает высокую точность (±50 мкм) и плотность (99,5+%), что критично для прецизионных деталей. DED (P) позволяет производить крупногабаритные компоненты с интегрированными системами охлаждения, а E-PBF, работая в вакууме, идеально подходит для обработки чистых медных сплавов с минимальным окислением. Например, в проекте LCUSP NASA использовало L-PBF для печати камер сгорания из GRCop-84, которые успешно выдержали давление свыше 1400 psi и температуру до 3000°C.

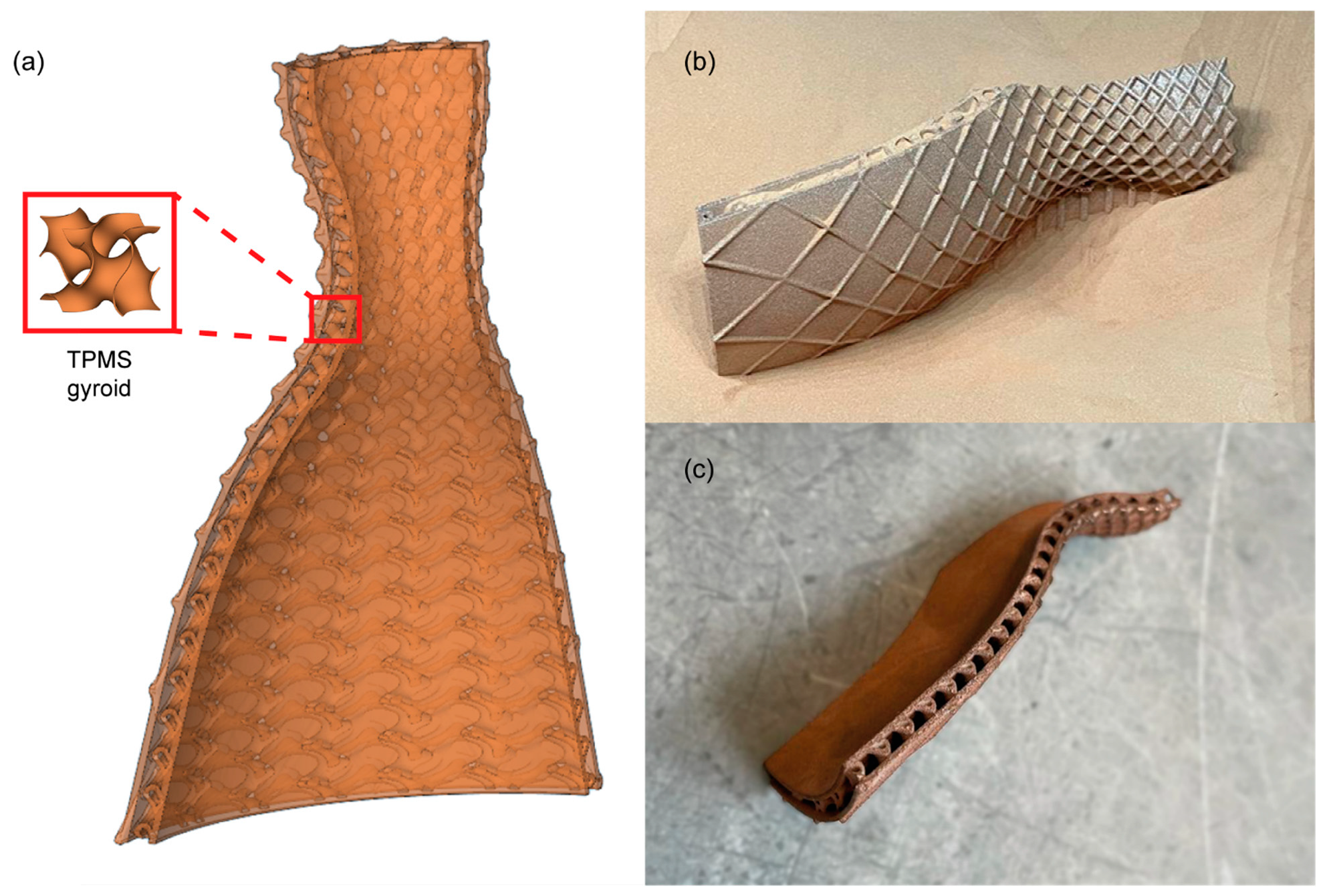

Проектирование DfAM

Также очень часто в аддитивном производстве используются все преимущества проектирования DfAM, что подтверждается применением ячеистых структур и трижды периодических минимальных поверхностей, ТПМП (англ. Triply Periodic Minimal Surfaces, TPMS). Эти структуры представляют собой сложные геометрические фигуры с нулевой средней кривизной, которые периодически повторяются в трех измерениях. Среди наиболее известных примеров таких поверхностей — гироид (Gyroid), алмазная (Diamond) и примитивная (Primitive/Schwarz P) структуры. Эти уникальные формы обладают рядом преимуществ, делающих их особенно ценными для аддитивного производства.

Одним из ключевых достоинств ТПМП является их высокая удельная прочность, достигаемая за счет оптимального сочетания пористости и жесткости. Благодаря сложной геометрии эти структуры эффективно передают тепло и жидкости, что открывает широкие возможности для создания высокопроизводительных теплообменников и биосовместимых имплантов. Кроме того, использование таких поверхностей позволяет значительно снизить вес деталей без ущерба для их прочности, что особенно важно в аэрокосмической отрасли, где каждый грамм на счету.

- В аддитивном производстве ТПМП находят применение в самых разных областях.

- В аэрокосмической промышленности они используются для создания облегченных, но прочных компонентов.

- В инженерных системах ТПМП улучшают гидродинамику теплообменников, повышая их эффективность.

Таким образом, трижды периодические минимальные поверхности открывают новые горизонты для аддитивных технологий, позволяя создавать инновационные изделия, которые невозможно получить традиционными методами изготовления. На фото можно посмотреть подробнее.

Что дальше?

Перспективы развития включают дальнейшую оптимизацию составов сплавов, например, разработку GRCop-90 с повышенным содержанием ниобия, а также внедрение цифровых технологий, таких как ИИ-оптимизация конструкций и предиктивное моделирование износа. Эти инновации позволят создавать еще более эффективные и надежные аэрокосмические системы, сокращая сроки разработки и снижая затраты.

Ознакомьтесь с нашими другими статьями, по этой теме:

Введение и рынок аддитивного производства меди (часть 1)

Технологии аддитивного производства меди (часть 2)

Зеленые и синие лазеры в аддитивном производстве меди (часть 3)