В отличие от традиционного метода гипсования и ручной формовки, современные цифровые рабочие процессы основаны на 3D-сканировании. Проектирование протезов осуществляется на основе данных и технологий промышленной 3D-печати.

В основе этой трансформации лежат промышленные 3D-принтеры, способные производить прочные и лёгкие протезы, напечатанные на 3D-принтере, с неизменным качеством. В процессе производства врачи сначала создают точную цифровую модель сохранившейся конечности пациента с помощью систем бесконтактного сканирования. Эти данные служат основой для полностью цифрового процесса печати, гарантирующего, что гильзы протезов и другие компоненты будут точно подогнаны под каждого пользователя.

Такие технологии, как селективное лазерное спекание (SLS) и струйная плавка, стали наиболее распространёнными методами производства высокопроизводительных протезов, напечатанных на 3D-принтере. Эти технологии порошковой плавки позволяют создавать изделия сложной геометрии с оптимизированной толщиной стенок и превосходными механическими свойствами — возможности, которых трудно или невозможно достичь при традиционном производстве.

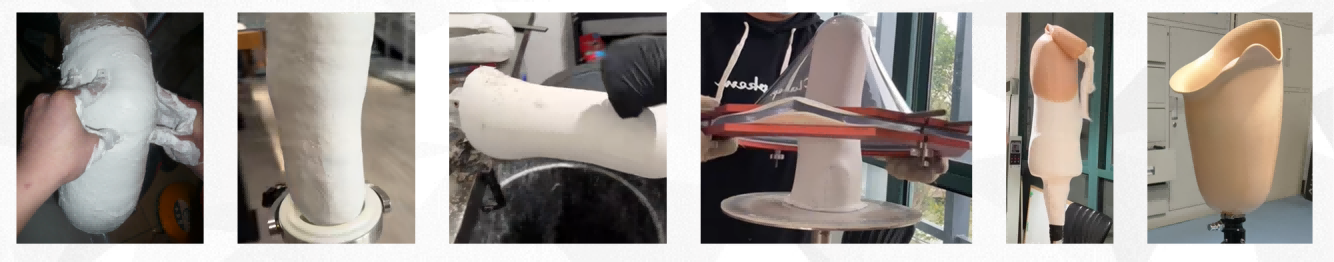

Традиционный метод: требующий навыков, медленный и основанный на опыте

Изготовление протезов долгое время было ремеслом, требующим практических навыков. Опытные протезисты используют гипсование, ручную формовку и термопластическую формовку для создания гнёзд — производственный процесс, который обычно занимает от двух до трёх дней на одну итерацию.

Традиционный метод начинается с наложения гипсовой повязки на оставшуюся часть конечности пациента для создания негативной формы. Затем отливается позитивная гипсовая модель, которая вручную корректируется миллиметр за миллиметром для регулировки зон давления и несущих областей. Как отмечают многие специалисты, отклонение даже на один миллиметр может повлиять на походку и комфорт.

Несмотря на свою эффективность, этот метод требует больших трудозатрат, материалов и во многом зависит от опыта конкретного специалиста. Пациентам часто приходится посещать клинику несколько раз, что делает процесс длительным и сложным для масштабирования, особенно по сравнению с протезированием с помощью 3D-печати.

Цифровая трансформация: от 3D-сканирования к протезированию с помощью 3D-печати

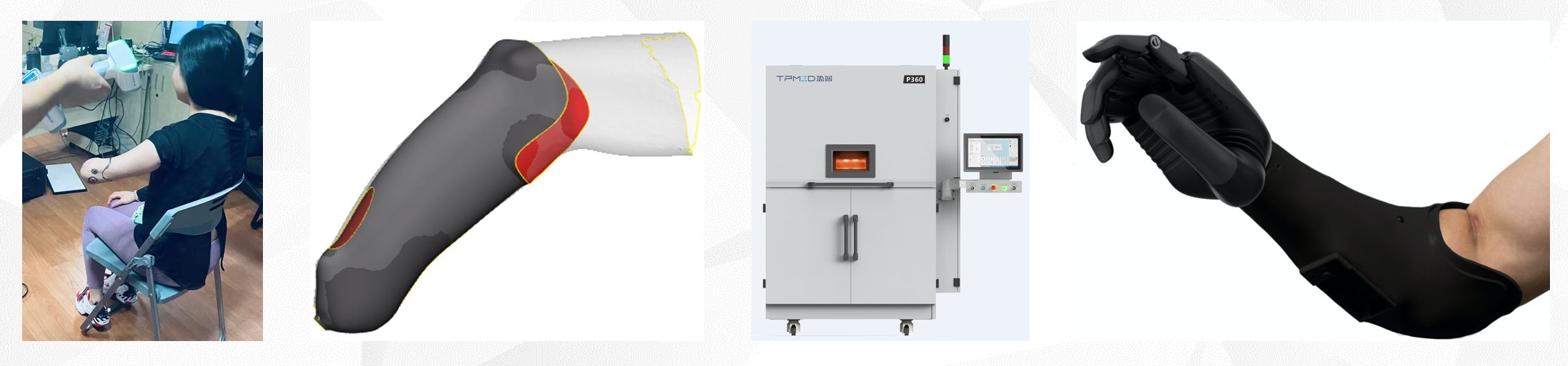

Сегодня протезирование с помощью 3D-печати коренным образом меняет этот процесс. Современное протезирование состоит из трёх основных этапов: 3D-сканирование, цифровое моделирование и 3D-печать.

С помощью портативных 3D-сканеров врачи могут за считанные минуты получить субмиллиметровые данные о сохранившейся конечности пациента с высоким разрешением — без физического контакта. По сравнению с гипсованием 3D-сканирование более чистое, удобное и позволяет фиксировать анатомические детали, которые раньше было сложно задокументировать.

Данные сканирования импортируются в специализированное программное обеспечение, где врачи в цифровом формате дорабатывают конструкцию протеза, корректируя точки давления, оптимизируя геометрию и подгоняя гнездо под каждого пользователя. Этот этап можно выполнить менее чем за час.

Затем готовый дизайн отправляется на промышленные 3D-принтеры. Такие технологии, как стереолитография, широко используются для производства протезов из высокоэффективных полимерных материалов, таких как нейлон. Весь процесс печати может занять всего несколько часов.

Ощутимые преимущества протезирования с помощью 3D-печати

Преимущества протезирования с помощью 3D-печати значительны. По данным американской компании Quorum Prosthetics, цифровые рабочие процессы сократили время производства на 75% по сравнению с традиционными методами.

То, на что у пациентов раньше уходили недели, теперь можно сделать за несколько дней, а количество визитов в клинику сократилось с нескольких до двух. Отказ от гипсовых повязок также повышает комфорт и улучшает гигиену, делая процесс лечения более удобным для пациентов.

С точки зрения функциональности современные протезы, напечатанные на 3D-принтере, не уступают изделиям традиционного производства. Нейлоновые компоненты, напечатанные методом селективного лазерного спекания, обладают превосходной прочностью, устойчивостью к усталости и долговечностью. Для изготовления как внутренних, так и внешних протезов можно использовать порошок TPM3D Precimid1180 BLK Nylon 11, который отличается превосходной прочностью, ударопрочностью, износостойкостью и устойчивостью к усталости.

Печатные гильзы имеют точные размеры, что обеспечивает их плотное прилегание к остаточной конечности пациента и надежную поддержку его тела. После обработки поверхности становятся гладкими, водонепроницаемыми, антибактериальными, легко чистящимися и очень прочными — не уступают изделиям, полученным методом литья под давлением.

С точки зрения точности 3D-сканирование обеспечивает субмиллиметровую точность, которая намного превосходит возможности ручного гипсования. Кроме того, цифровую модель можно корректировать неограниченное количество раз на основе измерений на месте и данных о размерах без необходимости изготавливать новую форму. Эта возможность особенно важна в детской протезиологии, поскольку растущим детям каждые несколько месяцев требуются новые протезные ложа.

Расширение доступа с помощью аддитивного производства

Аддитивное производство также позволяет использовать централизованные производственные модели. Консолидируя спрос в региональных центрах печати, оснащенных промышленными 3D-принтерами, поставщики могут значительно снизить себестоимость единицы продукции при сохранении стабильного качества.

Пожалуй, самым революционным является возможность оказания услуг дистанционно. Пациенты могут пройти 3D-сканирование на месте, а проектирование и производство будут осуществляться дистанционно, что расширит доступ к высококачественным протезам рук и другим устройствам, напечатанным на 3D-принтере, по всему миру.

Глобальное внедрение в сфере протезирования

По всему миру протезы, напечатанные на 3D-принтере, уже улучшают качество жизни. В США спортсмен Растин Хьюз заменил тяжелый и неудобный традиционный протез на аддитивное решение.

ProsFit из Болгарии, использует облачную платформу, для дистанционной разработки и заказа индивидуальных протезов. В Индии используется технология 3D-печати для создания индивидуальных протезов конечностей, напечатанных на 3D-принтере.

Врачи и исследователи по всему миру всё активнее внедряют цифровые инструменты, а университеты разрабатывают решения нового поколения, объединяющие искусственный интеллект, робототехнику и передовые технологии протезирования.

От мастерства к точности, основанной на данных

Переход к протезированию с помощью 3D-печати — это не просто технологическое усовершенствование, а структурная трансформация производственного процесса. По сравнению с традиционными методами цифровое протезирование переводит отрасль от мастерства, основанного на опыте, к точности, основанной на данных.

По мере развития 3D-принтеров и аддитивного производства протезы конечностей, напечатанные на 3D-принтере, — от гнёзд до сложных систем, таких как протез руки, напечатанный на 3D-принтере, — становятся быстрее в производстве, проще в персонализации и доступнее, чем когда-либо прежде.

Для миллионов пользователей по всему миру эта эволюция означает одно: протезы, которые действительно подходят каждому пользователю — не только по размеру, но и по образу жизни, который они призваны поддерживать.

Часто задаваемые вопросы: протезы конечностей, напечатанные на 3D-принтере

Каковы основные преимущества протезов, напечатанных на 3D-принтере?

Протезы конечностей, напечатанные на 3D-принтере, производятся быстрее, их можно персонализировать, они более точные, удобные и стоят дешевле по сравнению с традиционными методами. Цифровой рабочий процесс позволяет вносить изменения без использования новых форм.

Какие материалы обычно используются для 3D-печати протезов?

Широко используются высокоэффективные полимеры, такие как нейлон, особенно в SLS-печати и струйной термоядерной печати, которые обеспечивают долговечность, гибкость и гладкое, чистое покрытие.

Как 3D-сканирование улучшает посадку протеза?

3D-сканирование фиксирует субмиллиметровые детали остаточной конечности, обеспечивая точную конструкцию протеза и индивидуальное гнездо, которое удобно подходит каждому пользователю.

Подходят ли протезы с 3D-печатью для детей?

Да. Цифровые модели можно корректировать по мере роста ребёнка, что позволяет быстро создавать новые протезы без повторного снятия гипсовых слепков.

Можно ли изготавливать протезы с помощью 3D-печати дистанционно?

Безусловно. Пациентов можно сканировать на месте, а их протезы рук или конечностей, напечатанные на 3D-принтере, можно спроектировать и изготовить дистанционно, что делает передовые протезы доступными по всему миру.

Достаточно ли прочны протезы конечностей, напечатанные на 3D-принтере, для ежедневного использования?

Да. Протезы конечностей, напечатанные на 3D-принтере промышленного класса, особенно гильзы из нейлона PA11 или PA12, могут обладать механической прочностью и долговечностью, сравнимыми с традиционными протезами. При надлежащей постобработке они подходят для длительного ежедневного использования.

Другие новости по теме:

Все, что нужно знать о 3D-печати технологией Селективного лазерного спекания (SLS)

TPM3D CF200 + PPS200: новая компактная SLS-система 2025 года с полным автоматизированным циклом

SLS-печать TPU: гибкие детали для серийного производства