Развитие систем направленного энергетического осаждения (DED) всё больше фокусируется на повышении адаптивности процесса, геометрической точности и интеграции в автоматизированные производственные среды. Компания FormAlloy продвинула этот прогресс, разработав технологию автоматического генерации траекторий инструмента и авто-выравнивания непосредственно в процессе работы. Это позволяет выполнять прецизионное нанесение материала как на аддитивно, так и на традиционно изготовленные компоненты. Данные возможности решают давние проблемы, связанные с геометрическими вариациями, позиционированием детали и ограничениями производительности в металлической аддитивной печати.

Традиционные рабочие процессы DED в значительной степени полагаются на офлайн CAD-модели и заранее запрограммированные траектории, предполагая неизменную геометрию детали и идеальную фиксацию. Однако на практике размерные отклонения, возникающие при механической обработке, литье, ковке или в процессе эксплуатации, часто требуют ручной доработки, перепрограммирования или консервативных стратегий наплавки. Подход FormAlloy к генерации траекторий in-situ смягчает эти ограничения за счёт включения сканирования в реальном времени и регистрации координат непосредственно в рабочей камере, что позволяет создавать и корректировать траектории на основе фактической геометрии детали.

Генерация траекторий и авто-выравнивание в процессе работы

В основе подхода FormAlloy лежит возможность автоматического совмещения отсканированной геометрии детали с системой координат станка перед началом осаждения. С помощью реперных меток, алгоритмов регистрации поверхности и интегрированных датчиков система устанавливает точное пространственное выравнивание без ручного вмешательства. Эта функция авто-выравнивания особенно критична в условиях высокопроизводительного производства, где минимизация времени настройки и обеспечение повторяемости осаждения для больших объёмов деталей являются ключевыми задачами.

После установки выравнивания траектории генерируются in-situ, чтобы соответствовать измеренной геометрии поверхности. Это позволяет осуществлять осаждение, тесно связанное с реальным состоянием детали, а не с идеализированной моделью, сокращая избыточный материал, минимизируя последующую обработку и улучшая контроль размеров. Замкнутый характер этого рабочего процесса обеспечивает стабильные результаты даже при наличии вариаций от партии к партии или от детали к детали.

Повышение производительности оснастки для товаров народного потребления

В производстве товаров народного потребления оснастка, такая как пресс-формы, штампы и формовочные инструменты, часто изготавливается традиционными методами, но в процессе эксплуатации подвергается локальному износу или снижению характеристик. Возможности in-situ генерации траекторий и авто-выравнивания от FormAlloy позволяют селективно наносить высокопроизводительные материалы непосредственно на эти инструменты без необходимости их полного переизготовления.

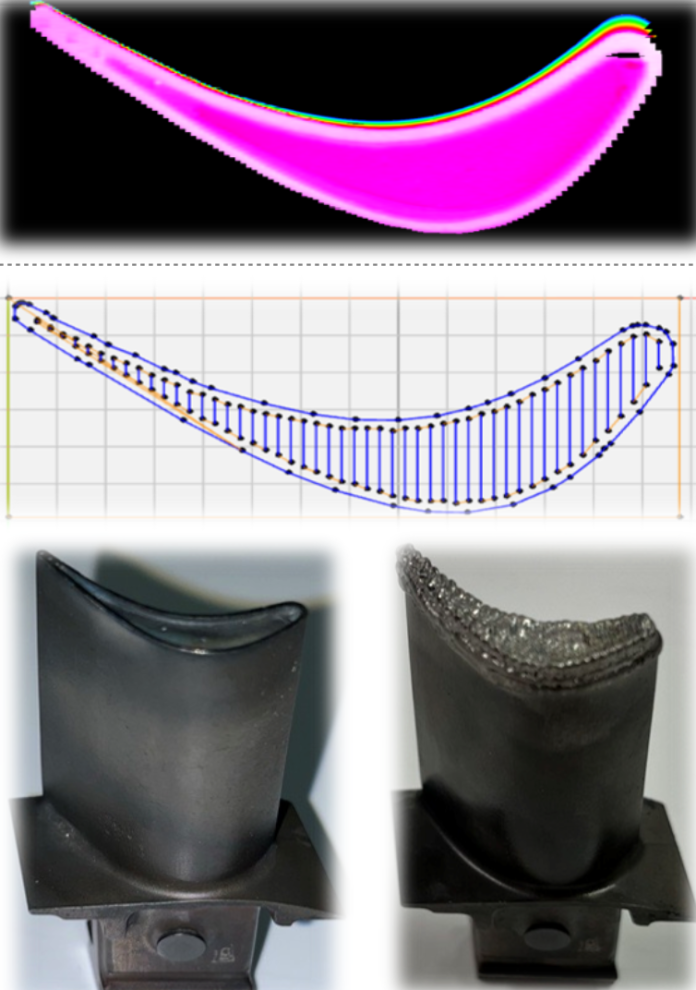

Например, подверженные износу области литьевой формы могут быть отсканированы и автоматически выровнены, после чего генерируется траектория для нанесения износостойкого или высокотвёрдого сплава только в требуемых зонах. Такой подход позволяет производителям улучшать характеристики инструмента, сохраняя при этом основной материал и геометрию оснастки. Поскольку выравнивание и генерация траекторий автоматизированы, процесс совместим с производственными рабочими процессами, где критически важны быстрая обработка и повторяемость.

Помимо ремонта, эта возможность обеспечивает функциональное улучшение, такое как усиление кромок, повышение термостойкости в высокотемпературных зонах или модификация поверхностных свойств для продления срока службы инструмента. Возможность интегрировать эти улучшения в существующие процессы работы с оснасткой способствует увеличению времени безотказной работы и снижению совокупной стоимости владения.

Улучшение лопаток турбин для энергетического сектора

Компоненты энергетического сектора, в частности лопатки турбин, имеют сложную геометрию и работают в экстремальных тепловых и механических условиях. Автоматическая генерация траекторий от FormAlloy обеспечивает точное осаждение на поверхности профиля, передних кромках и законцовках лопаток за счёт адаптации путей наплавки к отсканированной геометрии. Авто-выравнивание гарантирует точную регистрацию между лопаткой и системой осаждения, даже если лопатки имеют искажения или износ, вызванный эксплуатацией.

Эта возможность позволяет селективно добавлять высокоценные материалы — например, окалиностойкие или жаропрочные сплавы — только в области, испытывающие наибольшие рабочие нагрузки. Минимизируя объём используемого дорогостоящего материала и сохраняя аэродинамическую точность, подход FormAlloy способствует как повышению производительности, так и экономической эффективности.

Интеграция в высокопроизводительное производство и последствия для промышленности

Машина FormAlloy X5R обладает областью построения 1.8м x 1.1 x 1.1м

Сочетание in-situ генерации траекторий и авто-выравнивания позволяет системам DED от FormAlloy эффективно работать в условиях высокопроизводительного производства. Сокращая зависимость от ручного программирования и учитывая вариативность деталей, эти возможности способствуют масштабируемому внедрению как для производства, так и для поддержания эксплуатационной готовности.

Поскольку производители стремятся интегрировать аддитивные процессы наряду с традиционным производством, подход FormAlloy демонстрирует, как DED можно использовать не только для создания деталей, но и для целевого улучшения характеристик существующих компонентов. Это представляет собой значительный шаг к созданию интеллектуальных, адаптивных систем металлообработки, способных удовлетворить требования современного промышленного производства. И это полностью соответствует текущим запросам клиентов.

Как отмечает Мелани Ланг, генеральный директор FormAlloy:

“Из всех наших бесед с клиентами очевиден рыночный запрос: оборонные программы хотят надёжного, квалифицированного ремонта и поддержания готовности в сжатые сроки; энергетические компании стремятся к более высокотемпературной производительности и увеличению межсервисных интервалов; а производители товаров народного потребления желают более быстрых модификаций инструмента и увеличения времени работы. Генерация траекторий и авто-выравнивание непосредственно в процессе — это то, что делает DED практичным в промышленных масштабах, потому что мы больше не программируем для идеальной CAD-модели, мы производим обработку реальной детали, которая находится перед нами.”