Ученые Росатома создали прототип кластерной системы сканирования для отечественных 3D-принтеров

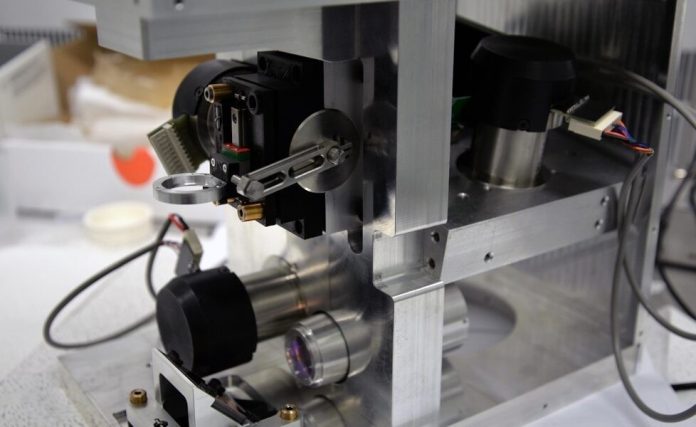

Сотрудники подольского Научно-исследовательского института Научно-производственного объединения «ЛУЧ» (АО «НИИ НПО «ЛУЧ» входит в научный дивизион ГК «Росатом») разработали прототип установки селективного лазерного спекания (СЛС) с новой кластерной лазерно-оптической системой сканирования. В ней может быть задействовано от четырёх до девяти сканирующих устройств, что расширяет возможности по производству крупногабаритных изделий из карбида кремния, который может стать заменой тяжелых и менее стойких металлических сплавов в энергетической и других отраслях промышленности.

НИОКР проводились в рамках комплексной программы развития техники, технологий и научных исследований в области атомной энергии (КП РТТН).

Уникальные по своим свойствам изделия из карбида кремния востребованы во многих областях современной промышленности, от атомной до автомобилестроения. По сравнению с традиционной сталью или алюминием этот керамический материал обеспечивает изделию высокую твёрдость (лишь немного уступает алмазу), конструкционную прочность, теплопроводность, низкий уровень теплового расширения и отличные трибологические свойства. Преимущество технологии СЛС – возможность изготавливать сложные по конструкции изделия с высокой точностью, сокращая при этом технологический цикл.

Продукцию из карбида кремния «НИИ НПО «ЛУЧ» выпускает не первое десятилетие. Сама технология изготовления изделий из реакционно-спеченного карбида кремния была разработана еще в 1980-90-х годах. Карбид кремния давно привлекал внимание производственников своей повышенной износо- и жаростойкостью в окислительной атмосфере и химической инертностью ко всем щелочам и кислотам. Эти свойства делают карбид кремния превосходным абразивным и керамическим материалом для использования в экстремальных условиях эксплуатации. Мелкозернистая, беспористая структура реакционно-спеченных карбидокремниевых материалов позволяет обеспечить минимальную шероховатость рабочих поверхностей. Изделия, изготовленные по карбидокремниевой технологии, служат значительно дольше аналогов, произведенных из силицированного графита. Однако классическим способам изготовления продукции из карбида кремния недоступно создание сложных по геометрии изделий. В институте оценили открываемые аддитивными технологиями возможности экспериментировать с материалами, размерами и формой и решили создать собственную технологию 3D-печати из порошка карбида кремния. Начали с разработки конструкторской документации кластерной лазерно-оптической системы, затем совместно с коллегами из машиностроительного дивизиона приступили к созданию прототипа аддитивной установки. Особенность разработки – компоновка сканаторов вертикальным способом, что позволяет увеличить их количество на одном аддитивном устройстве. Благодаря этому увеличивается и рабочее поле, что в свою очередь дает возможность выпускать крупногабаритные детали, а также наращивать производительность процесса в 3 – 4 раза.

Сейчас установка СЛС имеет рабочую зону 1000×1000 мм, при этом предусмотрена возможность ограничения рабочего поля до размеров 300×300 мм, что позволяет минимизировать расход сырья при изготовлении компактных изделий. Проведенные испытания прототипа кластерной системы сканирования СЛС подтвердили полное соответствие характеристик требованиям технического задания.

В дальнейшем планируется применять эту систему для разработки и изготовления сложных изделий из облегченного карбида кремния, полученного методом СЛС, например, для производства оболочек твэлов нового поколения или дисковых тормозов в автомобильной промышленности.