В каких областях использование АТ для изготовления подшипников уже стало реальностью? Расскажем лишь о нескольких примерах.

Rollertrai от Bowman: сепаратор для разъемных роликоподшипников

Bowman3D – подразделение компании Bowman International по производству аддитивных изделий, одного из ведущих мировых производителей подшипников. Компания уже много лет использует 3D-печать для разработки уникальных конструкций сепараторов для подшипников.

Результатом усилий Bowman3D стал высокопроизводительный разъемный подшипниковый узел Rollertrain, состоящий из двух половинок. Уникальность разъемных подшипников состоит в упрощении их инсталляции, технического обслуживания и замены. Этот тип подшипников часто используется в сложном промышленном оборудовании, в том числе в конвейерах и вентиляторах. Компания Bowman3D использует технологию HP Multi Jet Fusion и полиамид PA11 для изготовления сепаратора Rollertrain.

Рис. Разъемный подшипниковый узел Rollertrain (Bowman International)

Печатаемая конструкция сепаратора позволяет удерживать на 45% больше роликов, чем в ранее производимых моделях. Увеличенное количество роликов обеспечивает увеличение грузоподъемности на 30-40% и продлевает срок службы подшипника (колец) в три раза.

Такие инновационные сепараторы можно производить любыми ограниченными сериями, делая акцент на короткие сроки исполнения заказа и снижение стоимости за счет отсутствия затрат на инструментальное производство оснастки. Инженерам-конструкторам же потребовалось всего две недели на разработку и печать новой конструкции сепаратора.

Интересно, но стоимость сепараторов Rollertrain оказалась сопоставима с ценами на аналоги, получаемые традиционно. Значительно возросшая производительность и долговечность обеспечили дополнительную ценность нового способа мышления и производства.

Рис. Серийное производство разъемных подшипников (Bowman International)

Сепаратор подшипника Rollertrain™ теперь используется с новым разъемным подшипником JHB, изготовленным специалистами по подшипникам John Handley Bearings.

Благодаря конструкции и материалу сепаратора подшипника Rollertrain разъемный подшипник JHB обладает увеличенной радиальной и осевой нагрузкой до 70% и 1000% соответственно, что выше, чем у любого другого разъемного подшипника в мире.

Тем не менее в компании Bowman International признают, что 3D-печать не заменит обычные процессы для основных типов подшипников, но на рынке раздельных подшипников технологии 3D-печати уже становятся стандартом в производстве, как это уже произошло в цифровой стоматологии.

Облегченные сепараторы подшипников для катамаранов класса люкс

Швейцарская инжиниринговая компания Scheurer Swiss с 30-летним опытом объединила 3D-печать и композиционные материалы из углеродного волокна для создания более легких и эффективных несущих каркасов для катамарана – судна, состоящего из двух корпусов, соединенных рамой.

Рис. Катамаран Moonwave

Частной роскошной парусной яхте Moonwave требовались более эффективные сепараторы для шарикоподшипников в рулевом механизме. Чтобы сделать управление Moonwave более плавным и легким, детали должны были быть легкими, но в то же время прочными и долговечными.

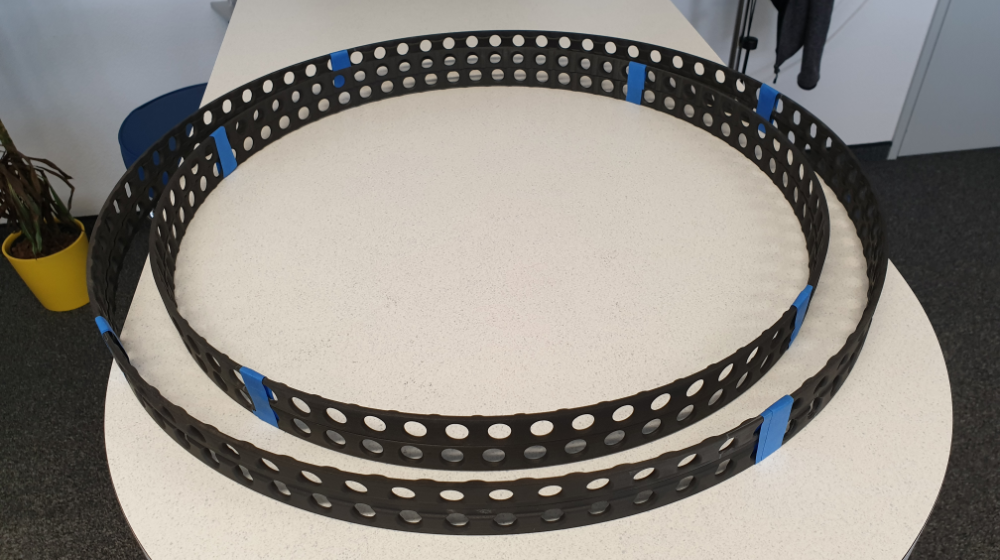

Рис. Армированный углеволокном полиамидный сепаратор (Scheurer Swiss)

Для достижения этих целей Scheurer Swiss предложила использовать 3D-печать с полиамидом PA12, армированным углеродным волокном. Из-за большого внешнего диаметра сепаратора, достигающего 630 мм, он был разделен на части, которые были успешно напечатаны и впоследствии склеены.

Рис. Армированный углеволокном полиамидный сепаратор в сборе (Scheurer Swiss)

Традиционные методы производства заставили бы разработчиков ждать не менее трех недель, а с помощью 3D-печати все удалось сделать всего за три дня!

Легкие металлические подшипники для вертолетов

Немецкая компания Franke GmbH занимается производством подшипников – опорно-поворотных устройств, радиальных подшипников больших диаметров, линейных подшипников, линейных направляющих и систем позиционирования, линейных модулей и координатных столов. Ей было поручено создать подшипник качения для использования в кровати пациента в спасательном вертолете.

Рис. Спасательный вертолет

Основными требованиями к подшипнику были максимальный вес 0,8 кг и способность выдерживать удары, вибрации и сильную турбулентность во время полета. В компании быстро смекнули, что создать столь легкую деталь с помощью традиционного производства будет попросту невозможно. Поэтому инженеры Franke решили реализовать свою задумку с помощью передовых технологий проектирования, а также новационных методов производства. Одними из таких методов является топологическая оптимизация и ячеистые структуры, которые позволили расчетчикам учесть такие параметры, как несущая нагрузка, вес и размер детали, и получить равнопрочное изделие.

Рис. Оптимизированный подшипник качения (Franke)

Производство такой сложной детали было поручено аддитивной технологии L-PBF из алюминия. Финальная деталь соответствовала требованиям по весу и эксплуатационным характеристикам, что и было с успехом протестировано на вертолете.

Franke сегодня в своих проектах часто используют технологии 3D-печати, прибегая не только к помощи технологии L-PBF по металлам и сплавам, но и к FFF с армированным углеродным волокном полимером. Неоспоримым преимуществом 3D-печати инженеры компании называют значительное сокращение веса, которое по сравнению с традиционными технологиями может достигать 90%. Сегодня все чаще авиастроители прибегают к такому методу производства, являющемуся практически единственным на сужающемся рынке модернизации судов.

3D-печать подшипников в России: пока еще запрягают

Конечно, очень хотелось бы в ряду примеров подшипников (или их частей), напечатанных на 3D-принтере, представить подобный кейс из практики отечественных компаний. Однако поиски таковых в доступных источниках пока ни к чему не привели. Хотя о возможностях печати подшипников у нас уже знают хорошо – поисковики выдают ссылки на целый ряд статей на эту тему. Например, часто можно увидеть описание революционного прорыва от компании Bowman International, выпустившей упомянутый здесь инновационный продукт, содержащий компоненты, напечатанные на 3D-принтере – первый в мире разъемный роликовый подшипник с высокой грузоподъемностью. Кстати, эта компания также разработала ряд сложных в конструктивном исполнении сепараторов для различных областей применения.

Так что же нам мешает вдохновиться и перенять столь перспективный опыт? Один из факторов торможения – инерция, еще от тех достопамятных времен, когда в отечественной промышленной политике рулила самоубийственная доктрина «Всё купим!». И покупали – у тех же шведов и американцев, обрекая собственные производства подшипников на неизбежную кончину. А в последние годы острый подшипниковый голод российской экономики удовлетворяла в основном КНР. Вот что рассказывали о подводных камнях этого партнерства коллеги из издания «Ъ-Металлургия»: «Как рассказал на условиях анонимности один из участников подшипникового рынка, китайцы «творчески» подошли к делу. Нередко по соседству с новым предприятием, построенным по западной лицензии, они возводили завод-«клон», который уже не контролировался лицензиатом. К качеству на таком предприятии периодически возникали вопросы даже у местных контролеров. Недавно управление по надзору в провинции Шаньдун сообщило, что партия продукции местного завода Linqing (чьи подшипники активно продаются и в РФ) не отвечает требованиям китайских стандартов. В частности, в подшипниковых изделиях выявлены отклонения по точности размеров и вращения, зазору, вибрации, твердости и т.д».

Казалось бы, это ли не повод в приоритетном порядке заняться на государственном уровне возрождением и развитием подшипниковой отрасли? Будем справедливы: после начала СВО государство повернулось лицом к производителям подшипников. Нужды оборонки заставили. Но вот надежды на то, что ОПК в данном случае станет, как и во многих других случаях, локомотивом продвижения новых технологий в производство этих стратегически важных компонентов, пока не оправдываются. Дело в том, что одна из основных проблем отечественных производителей подшипников – нежелание российских металлургов выпускать в необходимых объемах сложные качественные сплавы для подшипниковых заводов. Пока эти объемы сравнительно небольшие, им это просто невыгодно. Однако, понятно, что под потребности оборонки нужные сплавы так или иначе найдутся. И в этих условиях поставщикам подшипников по ГОЗу до поры-до времени будет не до внедрения у себя 3D-печати, тут бы управиться с традиционным производством.

Значит, напечатанные по АТ подшипники в России, скорее всего, сначала появятся в других нишах. И, как подсказывает мировой опыт, ниш этих предостаточно. Уже во многих отраслях по достоинству оценили, что 3D-печать обеспечивает производителям подшипников гибкость в производстве изделий с улучшенными эксплуатационными характеристиками. Технология не требует дорогостоящего оборудования и, следовательно, позволяет экономично экспериментировать с формами и функциями, которые были бы экономически невыгодны при использовании обычных методов.

Кроме того, благодаря этой технологии производители подшипников могут использовать широкий спектр материалов, от упрочненных полимеров до металлов. В некоторых случаях материалы, пригодные для 3D-печати, могут обеспечить дополнительные свойства, такие как гибкость или повышенная жесткость, которых было бы трудно достичь с помощью материалов, используемых в традиционных производственных процессах.

Во многих отраслях, особенно в автомобильной и аэрокосмической промышленности, все больше проявляется тенденция к «интегрированным подшипникам», где окружающие компоненты становятся неотъемлемой частью самого подшипника. Такие интегрированные подшипники разрабатываются для минимизации количества компонентов подшипников в готовой сборке. Они снижают себестоимость производства автотехники и оборудования, повышают их надежность, а также обеспечивают простоту монтажа и ремонтных работ. А, как мы помним, обеспечение возможности агрегации – одно из сильнейших преимуществ аддитивных технологий.

Большой интерес проектировщиков и производителей промышленного оборудования вызывают подшипники, разработанные для конкретных применений и условий работы. Поставщики предлагают специализированные подшипники, соответствующие специфике использования в разных отраслях – в сельскохозяйственной технике, в станкостроении при производстве высокоскоростных металлообрабатывающих центров, при изготовлении турбокомпрессоров в автопроме и т.д.

Разработчики подшипников используют компьютерное моделирование для подбора наилучшего соответствия конструкций подшипников фактическим условиям эксплуатации. Благодаря этому теперь с большой точностью можно прогнозировать рабочие характеристики изделий, срок их службы и надежность без проведения длительных и дорогостоящих лабораторных или полевых испытаний. Так, специалисты концерна SKF разработали обобщенную модель для расчёта номинального ресурса подшипников, которая включена в состав приложения SKF Bearing Select.

Производители подшипников постоянно работают над созданием «умных» подшипников, которые непрерывно передают данные о своих рабочих условиях с помощью интегрированных датчиков. А интегрированные датчики – это тоже про АТ.

Заглядывая в будущее, можно сказать, что 3D-печать станет стандартным методом изготовления небольших и средних партий подшипников, благодаря добавленной стоимости, которую эта технология привносит в производство подшипников. И надо надеяться, что в отечественных реалиях в данном случае сработает известная поговорка о том, что у нас долго запрягают, но затем очень быстро едут. И местные производители подшипников наконец резво двинутся по пути освоения аддитивных технологий.