Подшипниковую отрасль недаром называют лакмусовой бумажкой, показывающей уровень развития всей промышленности. Подшипники – это важнейшие компоненты, используемые для уменьшения трения между движущимися деталями, улучшающими эксплуатационные качества и увеличивающие срок службы компонентов. Тела качения или скольжения с минимальной шероховатостью как раз и служат для этого. Часто созданные круглыми, напоминающими колеса, эти завораживающие механизмы играют решающую роль в динамике активных компонентов многих отраслей промышленности – от оборонки до станкостроения, от металлургии до энергетики. Например, подшипники используют в автомобилях, особенно приводимых с помощью ДВС, в механизмах рулевого управления, коленчатом валу, ступицах колес. Подшипники также выполняют свои задачи в авиационных турбинах, на сборочных линиях и в медицинском оборудовании.

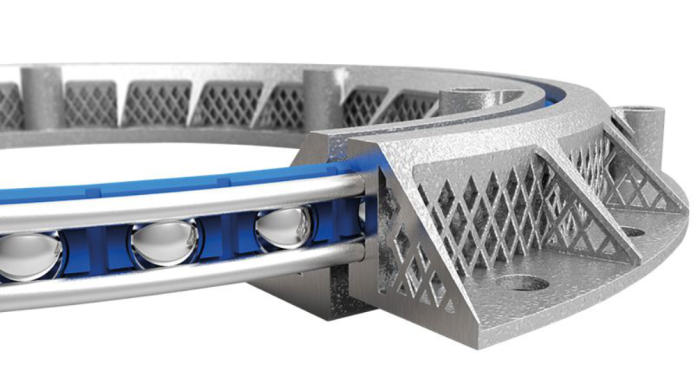

Один из наиболее распространенных типов этих изделий – шариковые или роликовые (цилиндрические) подшипники. Обычно они состоят из трех ключевых элементов: гладких внутренней и внешней поверхностей, известных как внутреннее и наружное кольцо, элементов качения, таких как шарики или цилиндры, и сепаратора, выполняющего функции разделителя для элементов качения. Цилиндры или шарики служат опорой для устройства, позволяя ему свободно вращаться.

Рис. Строение шарикоподшипника

Что и говорить, подшипники – продукт стратегический, и создать у себя полноценную подшипниковую индустрию смогли только технически развитые страны – США, Швеция, Германия, Япония, Франция, Китай, Россия. По данным издания «Коммерсант», в высокотехнологичном и, соответственно, наиболее маржинальном сегменте законодателями моды являются такие компании, как SKF (Швеция), Schaeffler (ФРГ), Timken (США), NSK (Япония). Средний и низкий технологические сегменты в основном занимают около 200 китайских заводов.

А вот их российские коллеги пока только мечтают о том, чтобы хотя бы частично восстановить былое величие. Только представьте себе, что в советское время 34 отечественных завода ежегодно выпускали 1 млрд подшипников всех типов! Надо сказать, жизнь сейчас предоставляет для этого шанс. И речь здесь не столько о количественных показателях, сколько о возможности сделать мощный качественный рывок. Ведь сейчас во всех технологических сегментах прослеживаются общие тенденции – агрегация компонентов, использование компьютерного моделирования и искусственного интеллекта, кастомизация продуктов под конкретные задачи. Производители подшипников в этом смысле находятся в тренде – они всегда ищут способы предложить своим клиентам индивидуальные решения и разработать более совершенные конструкции подшипников. Одной из технологий, помогающих достичь этих целей, является 3D-печать.

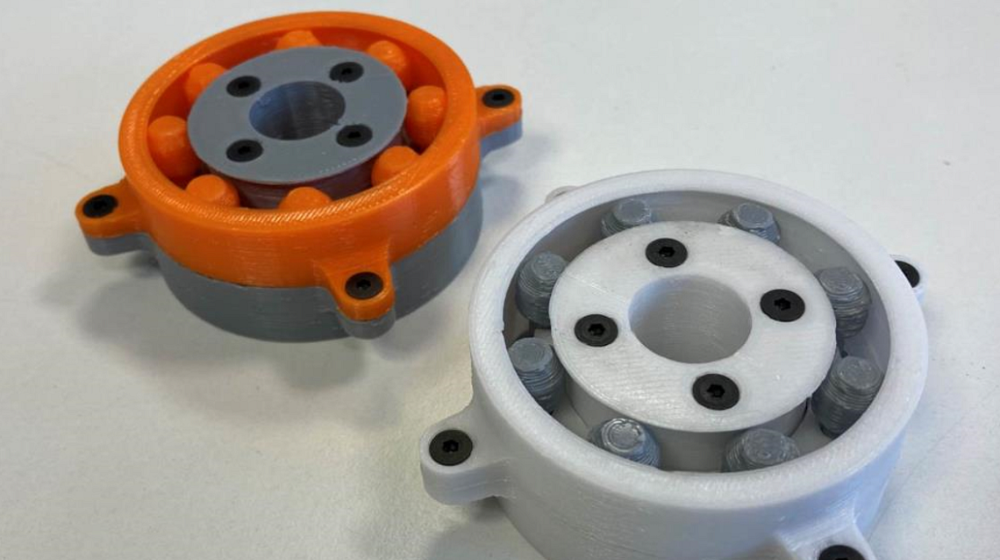

Какие преимущества обеспечивают АТ для производства подшипников? Начнем с очевидного достоинства, которое проявляется при аддитивном производстве практически всех металлоизделий, – уменьшение веса изготовленных с помощью 3D-печати деталей. С помощью 3D-печати также можно создать более легкую деталь, используя ячеистые структуры или топологическую оптимизацию. Станки с ЧПУ или многооперационные технологии и последующая многокомпонентная сборка далеко не всегда готовы предложить изделия с такими актуальными свойствами. Отдушина для многих энтузиастов – доступная технология экструзии полимерной нити FFF, позволит в некоторых случаях даже заменить металл на полимер, например, полиамид/нейлон с армирующими добавками композиционного материала. Или же можно использовать технологию SLS для работы с универсальным полиамидом, или гибким термополиуретаном. Использование полимеров вместо металлов, таким образом, помогает снизить стоимость, вес подшипника, а также выйти за рамки ограничений проектирования под возможности традиционных производств. Кроме того, полимерный каркас, напечатанный на 3D-принтере, значительно снижает износ тел качения по сравнению с обычными стальными кольцами.

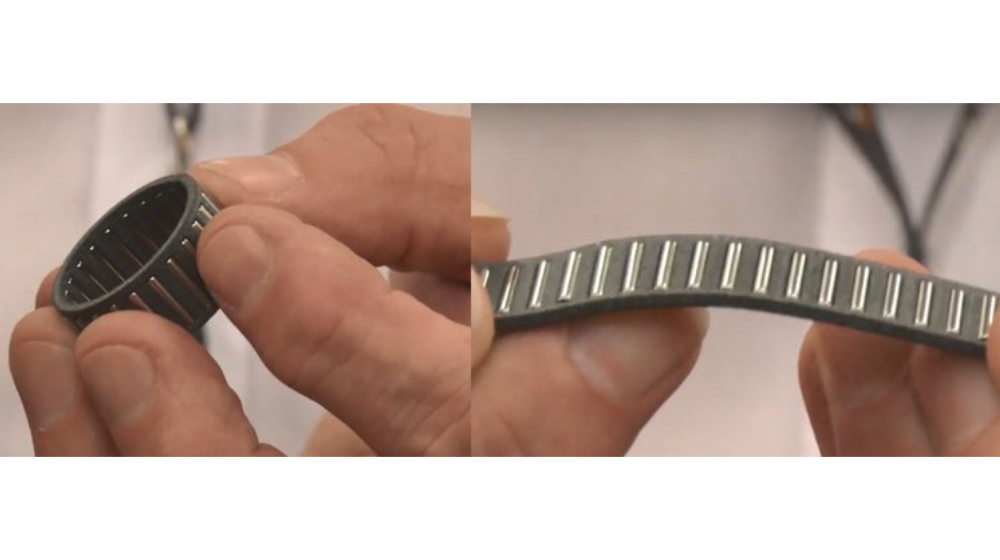

Рис. Гибкий роликовый подшипник

Рис. 3D-печать по технологии FFF (igus)

Еще один несомненный плюс – сокращение затрат на оснастку. При изготовлении подшипников с использованием традиционных технологий стоимость оснастки может достигать 4 – 6 млн руб. за комплект. Для производителей, которым требуется выпустить небольшие или средние партии подшипников, традиционные методы часто оказываются непомерно затратными. В свою очередь, 3D-печать открывает возможность создания подшипниковых элементов, таких как сепараторы, непосредственно без использования оснастки. Прямое их изготовление с помощью 3D-печати является высококонкурентным вариантом для изготовления подшипников малого и среднего тиража.

Наконец, аддитивные технологии способны обеспечить непревзойденную ранее сложность конструкции, тем самым повышая ее эксплуатационные характеристики. Например, британский производитель подшипников Bowman International переработал конструкцию сепаратора, добавив в него больше элементов качения, что увеличило срок службы подшипника. С помощью 3D-печати производители также могут изготавливать сепараторы подшипников из гибких материалов, что позволяет им легко оборачивать сепаратор вокруг вдоль поверхности колец.

Подробнее об этом и других кейсах мы расскажем во второй части статьи.