BMW Group использует аддитивное производство (АП) с тех незапамятных времен, когда его еще называли быстрым прототипированием. Однако последние достижения концерна превосходят почти всё, что мы видели в этом сегменте, включая не только его ранние разработки, но даже то, что делает большинство крупных производителей. Внедряя новые методы автоматизации в работу с полимерами, металлами и даже песком, автогигант продвигает эту технологию в массовое производство.

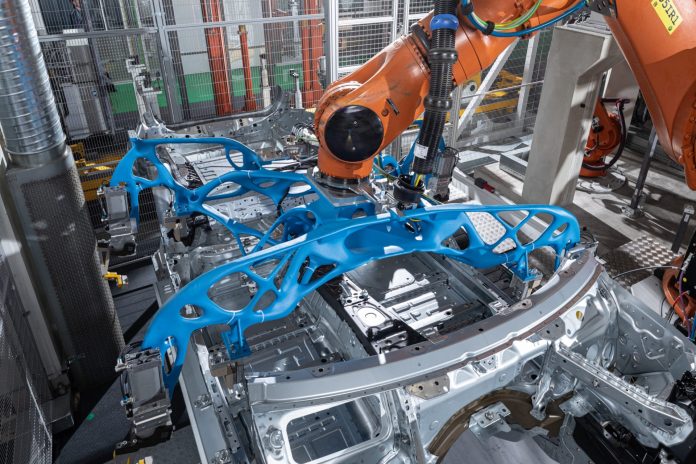

Однако не только усовершенствования в производстве деталей демонстрируют прямо-таки изощренное использование концерном 3D-печати. BMW также уникальным образом использует АП на сборочном конвейере. Последние инновации компании сосредоточены на разработке и использовании индивидуальных роботизированных захватов, напечатанных на 3D-принтере, которые улучшают производственные процессы на её заводах по всему миру.

«Растущее использование АП в производственной системе BMW Group имеет множество преимуществ. Например, это возможность быстро и экономично производить собственные вспомогательные приспособления и роботов-манипуляторов, которые мы можем в любое время индивидуально адаптировать к конкретным требованиям, а также оптимизировать их вес. А чем меньше их вес, тем выше скорость работы производственной линии, короче время цикла и ниже затраты. Кроме того, в среднесрочной перспективе можно будет использовать роботов меньшего размера, что также снизит выбросы CO2 и затраты», — говорит Йенс Эртель, руководитель подразделения аддитивного производства BMW.

В Центре лёгких конструкций и технологий (Lightweight Construction and Technology Centre) в Ландсхуте компания BMW использует комбинацию методов селективного лазерного спекания SLS и шнековой экструзии FGF для производства захватов, используемых при производстве крыш из полимера, армированного углеродным волокном, для модели M3. Вакуумные захваты и зажимы изготовлены по технологии SLS, а крупная оснастка для работы с крышей автомобиля – методом FGF.

Эти захваты весом около 120 килограммов на 20 процентов легче обычных и могут быть изготовлены всего за 22 часа. Такое снижение веса продлевает срок службы роботов и сокращает износ системы, а также интервалы технического обслуживания. При использовании переработанных материалов для процесса FGF выбросы CO2, связанные с производством оснастки, по оценкам, снижаются на 60 процентов.

В прошлом году автокомпания представила новую конструкцию, которая была даже легче своего предшественника. Опираясь на топологическую оптимизацию, компания напечатала на 3D-принтере песчаный сердечник, который затем отлили из алюминия, — та же технология используется для производства алюминиевых головок цилиндров для ее автомобилей. Благодаря этому процессу новый захват стал на 25 процентов легче аналога, выполненного методами SLS/FGF. Теперь BMW M3 можно производить с помощью одного, а не трех отдельных роботов.

Помимо производства крыш из углепластика, BMW применяет технологию FGF для изготовления захватов для 3D-печати дверей на своем заводе в Регенсбурге:

«Благодаря оптимизированной несущей конструкции, изготовленной с помощью 3D-печати, мы смогли повысить жёсткость захвата при работе с дверными элементами на заводе в Регенсбурге, одновременно снизив вес. В последующих проектах можно будет использовать роботов с низкой несущей способностью, что поможет сократить расходы», — рассказал Флориан Рибель, руководитель направления производства дверей и створок.

Учитывая усовершенствования, внесенные в её захваты для крыш, компания изучает возможность использования 3D-печати песком для создания инструментов для пола автомобилей. На заводе в Мюнхене эти захваты были отлиты из алюминия в песчаных формах, что позволило снизить вес на 30 процентов, и довести его до 110 килограммов. Новые захваты, по-прежнему способные справиться со всей сборкой пола BMW i4, позволяют использовать меньшие по размеру и более лёгкие подъемные роботы. Они потребляют меньше энергии и, следовательно, менее интенсивны по выбросам CO2.

Маркус Леманн, руководитель отдела проектирования и робототехники завода BMW Group в Мюнхене, рассказал о достижениях: «На заводе в Мюнхене мы постоянно расширяем использование вспомогательных средств производства, созданных с помощью АП. Что касается захватов и систем перемещения, мы используем 3D-печать для оснащения наших известных захватов индивидуальными печатными приспособлениями и уже заменяем целые системы захватов высокоинтегрированными и оптимизированными по весу несущими конструкциями. При работе с полом BMW i4 в сборе это позволило нам снизить вес всего захвата на 30 процентов – на 50 кг – и тем самым продлить срок службы нашего оборудования».

Для проектирования этих деталей компания использует программное обеспечение Synera, позволяющее оптимизировать конструкцию. Теперь компания имеет возможность применять специальный технологический процесс, который выполняет расчет и конструирование несущей конструкции практически в автоматическом режиме.

Эта история началась в тот момент, когда автогигант начал переоснащение своего завода в Мюнхене, где уже предполагалось повсеместное использование АП. Во многих отношениях BMW реализует многие идеи, которые энтузиасты AП вынашивали в течение многих лет — не только 3D-печать конечных деталей для своих автомобилей, но и внедрение этой технологии во все производственные операции. В свою очередь, не только автомобили, которые он выпускает, будут более эффективными, но и их производство. Ситуация станет только интереснее, когда BMW начнет применять AП на всех своих заводах, где могут появиться еще более захватывающие возможности для повышения общей энергоэффективности предприятия — вот такая получилась показательная производственная модель, которую можно и нужно переносить и на другие предприятия и отрасли.