Компания General Atomics Aeronautical Systems, Inc. (GA-ASI) является мировым лидером в области разработки и производства беспилотных летательных аппаратов (БЛА). Компания не чужда AM: ее Центр аддитивного проектирования и производства стал неотъемлемой частью квалификации более 300 летных компонентов AM и установки более 10 000 деталей AM на свои самолеты. В настоящее время компания работает над поиском и установлением партнерских отношений с некоторыми из наиболее инновационных игроков в отрасли с целью дальнейшего использования возможностей этой технологии. Одной из таких компаний является Divergent Technologies, создающая Czinger Vehicles.

Skyguardian и Sparrowhawk – часть парка многофункциональных платформ GA-ASI (изображение GA-ASI)

Компания General Atomics Aeronautical Systems, Inc. (GA-ASI), расположенная в Сан-Диего (штат Калифорния), является ведущим разработчиком передовых технологических решений для государственных и коммерческих нужд. Наиболее известная благодаря беспилотным летательным аппаратам Predator, компания является частным предприятием с вертикальной интеграцией и характеризуется как “обладающая свободой инвестирования в самые инновационные технологии и ресурсами, позволяющими поставлять их в виде продукции заказчикам по всему миру”. Поэтому неудивительно, что компания уже несколько лет является значимым игроком в сфере аддитивного производства, обладая собственными возможностями в области AM. Один из недавних случаев сотрудничества с GA-ASI попал в заголовки газет, когда было объявлено, что с помощью аддитивного производства металла компания смогла менее чем за пять месяцев перейти от стадии разработки нового дистанционно пилотируемого самолета к созданию функционального прототипа. Особенно удивительным было то, что партнером, обеспечившим такую скорость разработки, стала небольшая компания Divergent Technologies, более известная рекордным гиперкаром, изготовленным аддитивным способом, и смелым стремлением перевернуть представление об автомобильном производстве.

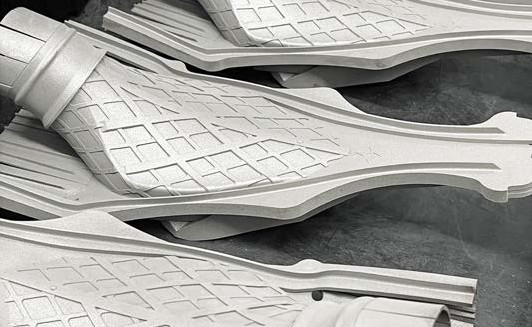

Впускной воздуховод, аддитивное производство, для малой платформы беспилотного летательного аппарата, материал Ultem.

Компания Divergent Technologies предложила на рассмотрение свою систему Divergent Adaptive Production System (DAPS) – решение для цифрового производства на основе АМ-металлов, которое позволило увеличить скорость разработки и производства продукции для нового поколения приложений, созданных в Центре передового опыта GA-ASI по аддитивному проектированию и производству и его группах передовых инженерных программ. Это маловероятное отраслевое сотрудничество не только показывает, что металлический АМ может рассматриваться как критически важное решение на пути к созданию цифрового производства, но и то, что такая компания, как GA-ASI, благодаря своей позиции ведущего разработчика и интегратора систем, способна выявлять и использовать существующий опыт в более широкой области АМ и объединять различные стороны в качестве экспертов для создания самых сложных систем, оснащенных новейшими технологическими возможностями.

Титановые воздухозаборники NACA для беспилотного летательного аппарата Skyguardian, SLM-технология.

Поскольку передовое производство в оборонной промышленности требует опыта многих партнеров, GA-ASI выполняет функции по выявлению потенциальных партнеров, квалификации их возможностей и последующей интеграции в большую группу, которая отвечает за поставку всей системы UAS. В данной статье мы рассмотрим, как GA-ASI изучает возможности компании Divergent – своего последнего официального партнера в области металлического AM, после того как ранее было объявлено о сотрудничестве с австралийской компанией Conflux Technology в области теплообменников и норвежской Norsk Titanium в области крупных конструкционных AM-компонентов. Занимая лидирующие позиции в отрасли, GA-ASI уделяет первостепенное внимание интеграции наиболее инновационных компаний в сообщество металлических АМ, привлекая к сотрудничеству представителей других отраслей промышленности, таких как нефтегазовая и автомобильная, а также предоставляя реальные возможности для расширения признания АМ в аэрокосмической отрасли и за ее пределами.

«…GA-ASI уделяет приоритетное внимание интеграции

одних из самых инновационных компаний в сообщество металлических АМ, привлекая коллег из других отраслей промышленности, таких как

нефтегазовой и автомобильной промышленности, а также предоставляет реальные возможности для развития АМ в аэрокосмической отрасли и за ее пределами.»

Аддитивное производство в General Atomics

Металлические станки PBF-LB в Центре передового опыта в области аддитивного проектирования и производства GA-ASI

“Это признание того, что металлические AТ могут реализовать свой потенциал при при объединении нескольких деталей в одну, и быть еще более эффективным при использовании для создания совершенно новых систем… означало, что потенциал адаптивной производственной системы Divergent (DAPS) для аэрокосмического быстро был признан…”.

Компания GA-ASI далеко не новичок в области АМ, имея за плечами сотни летных компонентов, изготовленных по различным технологиям. По оценкам специалистов, применение АМ-деталей только на платформе MQ-9B UAS позволило компании сэкономить более 2 млн долл. на оснастке и более 300 тыс. долл. на каждом самолете за счет использования около 240 деталей, изготовленных методом аддитивного производства. В 2017 году компания изготовила свою первую металлическую деталь методом AM из титана для платформы MQ-9B SkyGuardian UAS. Однако интерес к аддитивному производству возник еще раньше, в 2011 году, когда компания начала применять аддитивное производство для изготовления вспомогательного оборудования, оснастки и повторных разработок. Компания начала с установки Polyjet, но ее путь в AM быстро продвигался. Далее последовали другие полимерные технологии AM, а также изучение новых материалов и стратегий проектирования. Именно эти постоянные инвестиции в “экосистему AM” заложили основу для деятельности компании в области металлического AM. В 2018 году руководство GA-ASI создало специальный отдел аддитивного производства, который занялся разработкой стратегической дорожной карты развития АМ, формированием внутренней команды профильных экспертов и созданием возможностей для производства летного оборудования. Три года спустя, в 2021 году, GA-ASI открыла Центр передового опыта в области аддитивного проектирования и производства, чтобы обеспечить дополнительный синергетический эффект от разработки и квалификации приложений AM, которые позволят получить положительное экономическое обоснование по сравнению с традиционными методами производства.

Преимущества металлического АМ для самолетов и клиентов GA-ASI были очевидны. Стив Фурнье, старший менеджер по AM в GA-ASI, объяснил принципиальные различия между подходом GA-ASI к полимерному и металлическому AM, заявив: “Если рассматривать металлическое аддитивное производство в долгосрочной перспективе, то речь идет об изменении производства за счет интеграции нескольких компонентов. Для пластмасс свойства материала не позволяют этого сделать. Например, можно найти преимущества в печати пластикового или композитного кронштейна, но из-за свойств материала нельзя напечатать пластиковый теплообменник со встроенными кронштейнами.

Пластмасса может ограничивать возможности комбинирования деталей, поскольку нагрузка на конструкцию обычно возрастает с увеличением степени интеграции деталей. К счастью, металлический AП может хорошо работать в этом направлении, и такой подход необходим для того, чтобы оправдать более высокую стоимость технологий металлического AП”. Это признание того, что технология металлического AП может реализовать свой потенциал при объединении нескольких деталей в одну и быть еще более эффективной при использовании для создания совершенно новых систем – например, планера или узлов – означало, что потенциал дивергентной адаптивной производственной системы (DAPS) для аэрокосмического производства был быстро признан.

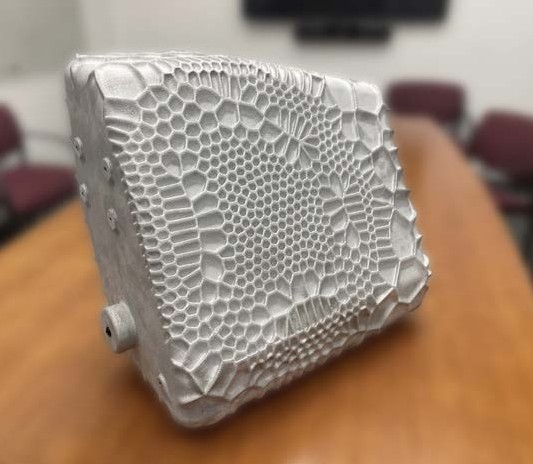

Два вида топливного бака, оптимизированного по технологии DAPS, для большой платформы UAS

DAPS – катализатор инноваций

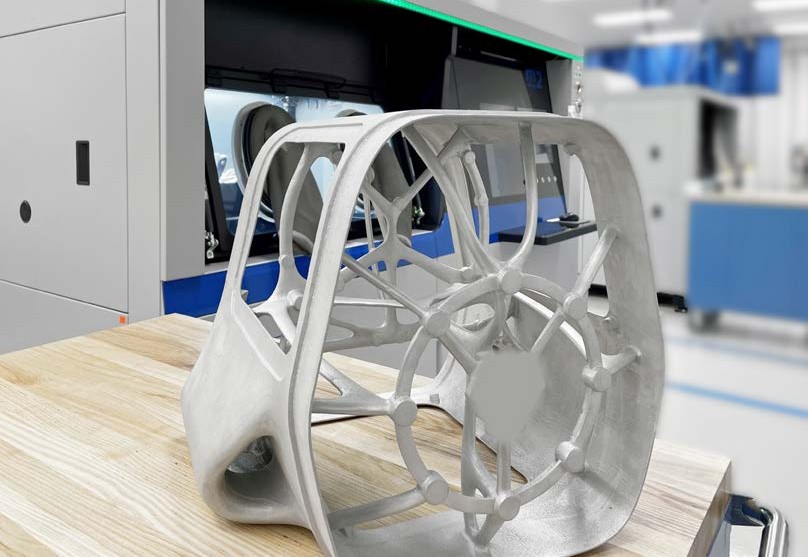

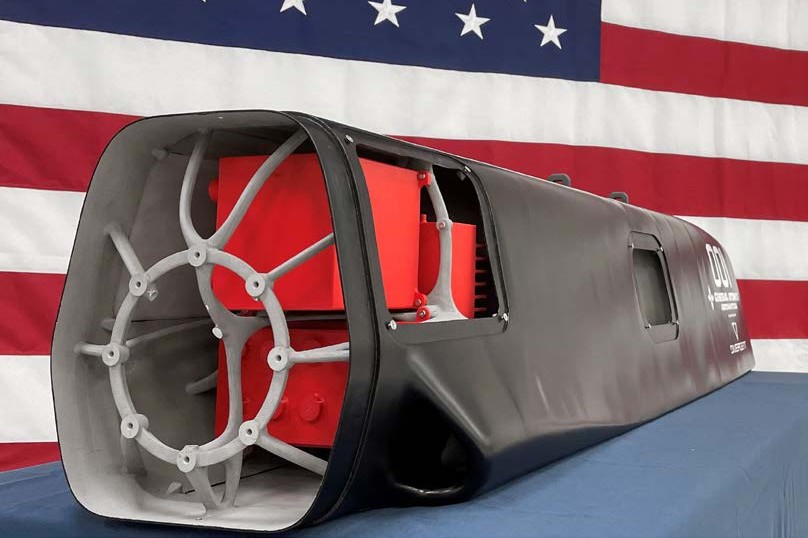

Первое применение металлического АМ-технологии компании GA-ASI в 2017 г. заключалось в объединении четырех деталей в одну. В новом планера для беспилотного летательного аппарата, разработанном с использованием системы DAPS, этот процесс вышел на новый уровень: 180 отдельных деталей были сведены всего к четырем модульным узлам. При этом использовались модели, искусственный интеллект и топологическая оптимизация, что позволило сократить общее количество деталей более чем на 95% при соблюдении заданных весовых параметров. Хотя такое значительное уменьшение количества деталей с помощью металлического AM не является чем-то новым, GA-ASI и Divergent уделяли большее внимание использованию DAPS в качестве производственного решения для решения задач системного уровня. Получив на вход набор цифровых требований, DAPS обеспечивает возможность автоматического вычислительного проектирования, аддитивного производства и сборки сложных конструкций.

В процессе DAPS проверяется каждый металлический AM-компонент (или узел), создается полный цифровой двойник малогабаритного беспилотного летательного аппарата (БЛА), который затем применяется в полностью автоматизированном безинструментальном роботизированном процессе сборки, занимающем менее 20 минут. Этот процесс позволил команде пройти путь от готового к печати проекта SUAS до полностью собранного планера менее чем за два дня. Кроме того, система может плавно переходить от одного изделия к другому с нулевым временем переналадки. Такой инновационный подход к проектированию и производству позволяет получить оптимизированную по производительности конструкцию, которая может быть произведена при значительно меньших текущих затратах на планер. До начала сотрудничества с GA-ASI компания Divergent Technologies уже добилась значительных успехов в реализации своих цифровых производственных решений в автомобильном секторе с помощью системы DAPS. Получив статус поставщика уровня Tier 1 по аддитивно изготавливаемым узлам шасси и подвески в автомобильной промышленности, семь мировых автопроизводителей выбрали конструкции Divergent для будущего производства автомобилей.

«При этом использовались модели, основанные на искусственном интеллекте, и топологическая оптимизация. конструкции, что позволило сократить общее количество деталей более чем на 95 % при соблюдении весовых показателей.»

Применимость этой технологии для следующего поколения UAS очевидна. “Ключевым аспектом рабочих отношений между GA-ASI и Divergent является то, насколько эффективно мы можем интегрировать и принимать решения по сравнению с традиционными решениями на основе DAPS, полностью основываясь на данных и цифровых технологиях, используя разработанные Divergent программные средства и подход и знания GA-ASI в области проектирования на системном уровне”, – заявил Фурнье. DAPS также связывает и использует все цифровые проектные и производственные данные на протяжении всего процесса. Каждый изготавливаемый компонент сканируется для оптимизации сборки и автоматизированного контроля.

Оптимизация топологии узла унифицированной конструкции планера малоразмерного БПЛА от GA-ASI

«Мы делаем ставку на “чистый холст” при проектировании самолетов нового поколения”, – заявил Фурнье, “Ключевым аспектом рабочих отношений между GA-ASI и Divergent является то, насколько эффективно мы можем интегрировать и принимать решения по сравнению с традиционными решениями на основе DAPS по сравнению с традиционными решениями, полностью опираясь на данные и цифровых технологий”.

Эти критические данные затем также используются для перепроектирования или экстраполяции того, где есть возможности и как улучшить общую производительность системы”. Майкл Кенворти, технический директор подразделения аддитивного производства компании Divergent Technologies, пояснил: “Фиксированная квалификация процессов и точек (например, привязка производства к конкретному серийному номеру станка) не масштабируется, но таких массивов данных, которые необходимы для перехода на квалифицированную технологическую позицию (600+ образцов для испытаний на растяжение и усталость в рамках рутинного серийного производства еженедельно), до сих пор просто не существовало – мы сосредоточены на создании этих ключевых понятий и распространении полученных знаний с помощью нашего решения 1 из 1 DAPS для поддержки наших партнеров, таких как GA-ASI. В конечном итоге это значительно ускорит внедрение АМ, поскольку мы не будем продолжать тратить огромные ресурсы в глобальном масштабе на решение одних и тех же проблем снова и снова для каждой отдельной детали”. С помощью DAPS компании GA-ASI и Divergent могут объединить множество передовых технологий, центральное место среди которых занимает аддитивное производство металлов.

Осознание того, что каждый этап, от разработки до сборки, автоматизирован в рамках одной системы, дает ряд преимуществ, которые иначе были бы недостижимы. “Компания Divergent создала систему, позволяющую избежать превышения допусков независимо от количества деталей, и разработала решения для поддержки автоматизированной сборки. Без использования приспособлений и оснастки мы можем быстро переходить от одного варианта беспилотного летательного аппарата к другому. Кроме того, передовые технологии соединения обеспечивают полную гальваническую развязку между узлами, что облегчает проектирование конструкций из нескольких материалов”, – заявил Фурнье. Совместная архитектура Divergent также обеспечивает высокий уровень предсказуемости. Структурные конструкции и модели анализа обеспечивают надежный контроль режимов разрушения и их предсказуемое возникновение в материнской подложке, а не в соединении.

Модульное будущее

Решение DAPS позволяет избежать необходимости накопления инструментальной оснастки и приспособлений для производства, что ограничивает возможности компании по быстрой адаптации к изменениям в конструкции, новым применениям и вариациям производства. Однако гибкость системы также обусловлена использованием в DAPS модульных узлов, что, в частности, связано с необходимостью их изготовления в рамках существующих ограничений по размерам существующих широкоформатных машин для порошкового наплавления с лазерным пучком (PBF-LB). По счастливой случайности, между DAPS и модульным подходом к открытым системам (MOSA), используемым, в частности, в оборонной и аэрокосмической промышленности для проектирования и разработки сложных систем на основе принципа модульности, существует явная синергия. Как и в случае с узлами Divergent, модульные компоненты проектируются с четко определенными интерфейсами, что позволяет легко интегрировать их в конструкции, которые могут разрабатываться, тестироваться и развертываться независимо друг от друга. Такая архитектура проектирования и производства открывает возможности для распределенного производства и сборки вблизи театра военных действий. Модульные открытые системы уравновешивают настраиваемые платформы с определенными параметрами и интерфейсами для стандартизированного производства. По мере того как технологии становятся бесшовными и открытыми, MOSA также облегчает вхождение в эту сферу других компаний. Растущая конкуренция подталкивает компании, опирающиеся на старые отношения и стратегии, такие как привязка к поставщику, к более динамичному мышлению и конкуренции в среде открытых систем.

Роботизированная сборка малогабаритного БПЛА по технологии DAPS без использования специализированной оснастки (предоставлено компанией Divergent).

“…существует очевидная синергия между DAPS и модульным подходом к открытым системам (MOSA), используемым, в частности, в оборонной и аэрокосмической промышленности, для проектирования и разработки сложных систем, основанных на принципе модульности.”

Стратегические последствия для оборонного производства

Слияние двух передовых инновационных направлений, которые, как представляется, поддерживают и стимулируют друг друга, – цифрового производства и металлообработки – рассматривается как преобразование для национальных цепочек поставок оборонной продукции. Контракты GA-ASI с Министерством обороны США (DoD) направлены на повышение скорости и гибкости цепочек поставок оборонной продукции. GA-ASI намерена увеличить долю аддитивно изготовленных деталей в спецификации материалов (BOM) малых беспилотных летательных аппаратов до 90%. Кроме того, планируется увеличить количество деталей, изготовленных методом АМ, на более крупных платформах UAS. Компания DAPS уже сертифицирована по стандарту AS9100 и использует современные алюминиевые сплавы, идеально подходящие для перспективных аэрокосмических решений. Во всем мире правительства и оборонные ведомства заинтересованы не только в сокращении количества деталей или разработке передовых решений для оптимизации цепочек поставок, но и в создании гибких и адаптируемых производственных систем, и, несомненно, аддитивное производство металлов находится на переднем крае этой деятельности. Компания GA-ASI исходит из того, что если есть лучший способ сделать что-то и обеспечить стратегическое преимущество для своих клиентов, то после соответствующей инженерной квалификации они должны сделать это именно так. Такой подход к системной интеграции позволяет в полной мере использовать свои возможности в качестве “технологического разведчика” для поиска наиболее подходящих передовых производственных решений для нужной платформы Министерства обороны с учетом степени риска.

Унифицированная конструкция планера малоразмерного беспилотного летательного аппарата, разработанная, аддитивно изготовленная и собранная с использованием DAPS

“…правительства и оборонные ведомства заинтересованы не только в сокращении количества деталей или разработке передовых решений для оптимизации цепочек поставок, но и в создании гибких и адаптируемых производственных систем, и нет сомнений, что аддитивное производство металлов находится на переднем крае этой деятельности”.

Перспективы

Партнерство GA-ASI и Divergent создает производственные решения, которые неизбежно станут стандартной производственной практикой. Конечно, ни одна отдельная возможность, технология или процесс не определят развитие отрасли беспилотных летательных аппаратов или производства в целом. Анонсируя готовящуюся модульную серию самолетов Gambit, компания GA-ASI использовала убедительную метафору, позволяющую заглянуть в будущее цифрового производства с применением металлического АМ, заявив: “Представьте себе, что колесная пара, шасси и силовой агрегат производятся на автомобильном сборочном конвейере. Один комплект может повернуть на заводе налево и превратиться в роскошный седан. Следующий может повернуть направо и стать семейной экономичной моделью. Общая платформа позволяет производителю снизить затраты и усложнить конструкцию. Различные варианты отделки и другие опции предоставляют покупателю выбор и ценность. Такой подход не только позволяет удовлетворить потребности широких сегментов рынка, но и обеспечивает доступность. Высокотехнологичное производство базовой системы позволяет значительно снизить затраты на все варианты, созданные на основе общей платформы”, – пояснил Фурнье.

В условиях жесткой конкуренции в сфере производственных технологий преуспевают не самые сильные и умные компании, а те, кто быстрее всех адаптируется к новым условиям. GA-ASI инвестирует в технологии металлического AM и соответствующие партнерства для ускорения итераций, сокращения времени выхода на рынок, упрощения цепочек поставок, динамичного массового производства и возможности размещения производственных ячеек вблизи стратегически необходимых мест. Ключ к этому – поиск партнеров, которые превосходят других в своей нише, и их динамичное и гибкое объединение. Партнерство GA-ASI и Divergent, возможно, закладывает основы новых систем, стандартов и практик по мере становления металлического АМ.

Краткая справка об Адаптивной Производственной Системы (DAPS) Divergent

Решение DAPS представляет собой сквозной цифровой поток, который заменяет традиционное производство полностью модульной цифровой фабрикой, включающей генеративный искусственный интеллект, аддитивное производство и роботизированную сборку. Все начинается с ввода параметров в генеративную программу автоматизированного проектирования с искусственным интеллектом, где программное обеспечение создает детали или структурные секции, называемые узлами. Каждый узел проектируется с учетом совместимых интерфейсов, создавая потенциал для модульных вариаций, а также начало цифровой нити, которая в дальнейшем превратится в функционального цифрового двойника. После завершения проектирования узла он отправляется на установку для порошкового сплавления с лазерным лучом (PBF-LB), где проходит автоматизированную постобработку для удаления порошка и опор. Каждый этап документируется и имеет поточное управление и контроль для обеспечения сходства цифровых и реальных деталей. Наконец, команда роботизированных рук собирает каждый узел в готовую сборку. Технология позволяет полностью масштабироваться за счет простого добавления новых узлов. Кроме того, информация, собранная в процессе жизненного цикла изделия, создает его цифрового двойника, что позволяет использовать реальные физические данные в ИИ и интегрировать их в последующие итерации.

Источник материала: журнал Metal Additive Manufacturing | Summer 2023