Как добиться того, чтобы деталь, которую вы печатаете, получилась одновременно прочной, пластичной и устойчивой к коррозии? Нет, вам не придется менять материал либо проводить долгую постобработку, вы просто подбираете другую траекторию сканирования (движения) луча в металлопорошковом 3D-принтере. Скажете, фантастика? Нисколько. Последние исследования в области электронно-лучевой плавки EB-PBF/EBM показывают, что именно стратегия сканирования может стать ключом к созданию деталей с заданными свойствами. Давайте разберёмся, как это работает на примере нержавеющей стали 316L — материала, без которого немыслимы современная медицина, авиация и энергетика.

EB-PBF против L-PBF: почему электронный луч выигрывает?

Все, кто в теме, наверняка знают о возможностях технологии селективного лазерного плавления L-PBF. Но у её «младшего брата» — EB-PBF — есть скрытые преимущества. Главное отличие — температура. В L-PBF порошковый слой нагревается до 200–300°C, а в EB-PBF — до 800–900°C. Это как сравнивать прогрев кухонной духовки и кузнечный горн. Высокая температура в EB-PBF снижает остаточные напряжения, а значит, детали не деформируются после печати и не требуют отжига. Но здесь есть нюанс: управлять микроструктурой при таких условиях сложнее. Именно поэтому учёные из Университета Линчёпинга (Швеция) решили проверить, как разные траектории луча влияют на сталь 316L.

Интересно, что сама технология EB-PBF зародилась ещё в 1990-х, но долгое время оставалась нишевой из-за сложности управления электронным лучом. Сегодня, с развитием программного обеспечения и систем контроля, она переживает второе рождение. Например, в аэрокосмической отрасли EB-PBF используют для печати турбинных лопаток, где важна жаропрочность и точность. А в медицине — для создания пористых имплантатов, которые лучше срастаются с костной тканью.

Эксперимент: восемь стратегий, сотни образцов

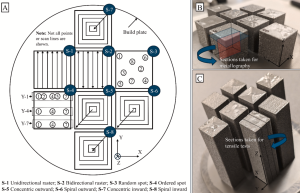

Исследователи взяли порошок 316L с частицами 53–106 мкм и напечатали на машине Freemelt One два типа образцов: кубоиды 15×15×20 мм (для изучения микроструктуры, стержни (для испытаний на растяжение).

В своей работе они исследовали восемь стратегий сканирования:

- Однонаправленный растр — луч движется в одну сторону, как при классической 3D-печати.

- Двунаправленный растр — луч возвращается обратно, сокращая время печати.

- Случайное точечное плавление — луч хаотично прыгает по слою, создавая «пятна» расплава.

- Упорядоченное точечное плавление — точки плавления расположены в шахматном порядке.

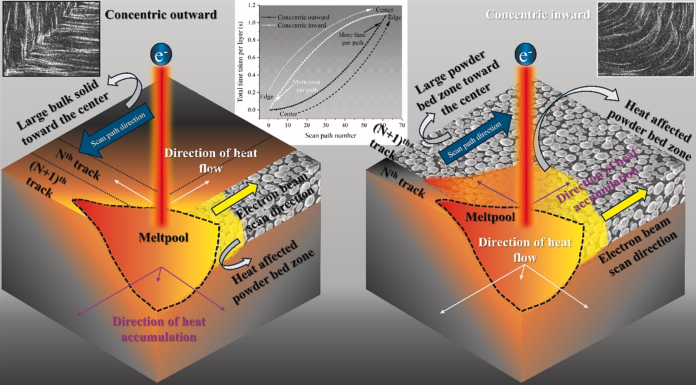

- Концентрические и спиральные стратегии (с пятой по восьмую) — луч движется от центра к краю или наоборот, как штопор.

Почему были выбраны именно эти стратегии?

«Мы хотели охватить максимально разные подходы: от классики до экспериментальных методов, — объясняет Пратвиш Тарафдер, ведущий автор исследования. — Например, спиральное сканирование редко используют в EB-PBF из-за сложности управления тепловыми потоками, но оно может дать уникальную микроструктуру».

После печати образцы разрезали, шлифовали и изучали под микроскопами. Учёные измеряли всё: от размера зёрен до плотности дислокаций. Но самые интересные открытия ждали их впереди.

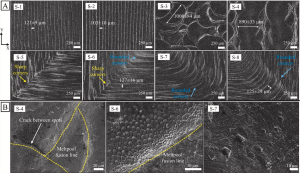

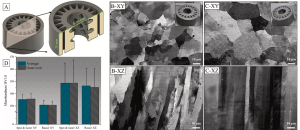

Микроструктура: где рождаются трещины и растут зёрна

Если смотреть на сталь под микроскопом, при растровом сканировании вы увидите чёткие параллельные дорожки — следы движения луча. Ширина каждой — около 120 мкм, а внутри них — столбчатые зёрна, вытянутые вдоль направления печати. Это классика EB-PBF. Но стоит сменить стратегию, и картина меняется.

Точечное плавление создаёт округлые зоны диаметром до 1 мм. Из-за многократного переплава соседних точек здесь образуются мелкие зёрна (25 мкм), но есть и обратная сторона — трещины.

«Они появляются на стыках точек, где состав расплава неоднороден, — поясняет Тарафдер. — Это как если бы вы пытались склеить два куска стекла с разным коэффициентом расширения».

Спиральные стратегии преподнесли сюрприз. В центре образцов, где луч начинает движение, зёрна получались округлыми, а на периферии — вытянутыми. Всё дело в теплопередаче: в центре порошок хуже отводит тепло, поэтому расплав остывает медленнее. На краях же тепло уходит в уже затвердевший металл, создавая направленный рост зёрен.

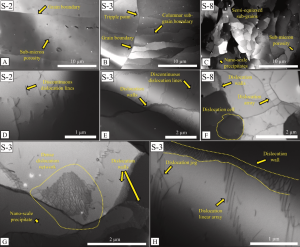

Но самый неожиданный результат связан с дислокациями — дефектами кристаллической решётки, которые влияют на прочность. В L-PBF дислокации образуют плотные сети, как паутина. В EB-PBF их меньше, и расположены они хаотично.

«Медленное охлаждение позволяет металлу «расслабиться», — комментирует Тарафдер. — Дислокации не успевают создавать жёсткие структуры».

Механические свойства: прочнее стали, пластичнее алюминия

Все напечатанные образцы показали плотность выше 98%, а их механические свойства превзошли традиционную прокатную сталь 316L. Вот ключевые цифры:

- Предел текучести: 207–221 МПа (у прокатной стали — 170 МПа).

- Предел прочности: 470–487 МПа (сравнимо с литой сталью).

- Относительное удлинение: 67–79% (выше, чем у многих алюминиевых сплавов!).

Но дьявол, как всегда, в деталях:

- Растровое сканирование дало крупные зёрна (45 мкм) и самую низкую твёрдость (160 HV), зато образцы хорошо растягивались.

- Точечное плавление с мелкими зёрнами (25 мкм) обеспечило твёрдость 180 HV, но из-за трещин образцы ломались раньше.

- Спиральные стратегии нашли баланс: смесь столбчатых и равноосных зёрен дала прочность 475 МПа и удлинение 77%.

Любопытно, что модуль Юнга (жёсткость материала) оказался на 30% ниже, чем у традиционной стали — 112 ГПа против 160 ГПа. Виной всему — преимущественная ориентация зёрен вдоль направления печати.

«Это как закрытая книга: вдоль корешка она жёсткая, а поперёк — гнётся», — приводит аналогию Тарафдер.

Промышленный кейс: песчаный фильтр с «умной» микроструктурой

Чтобы доказать практическую ценность метода, учёные напечатали уменьшенную модель песчаного фильтра для нефтегазовой отрасли. Внешний обод, который контактирует с абразивной средой, изготовили методом точечного плавления (для твёрдости), а внутреннюю часть — растровым сканированием (для пластичности). Результат? Твёрдость обода оказалась на 15% выше, чем у ядра.

«Это как броня: снаружи — прочная скорлупа, внутри — вязкая сердцевина», — поясняет Тарафдер.

Но не всё прошло гладко. На стыке стратегий обнаружились поры — следы неидеального перекрытия расплавленных зон.

«Мы работаем над алгоритмами, которые автоматически подберут параметры для сложных геометрий», — делится планами команда.

Что дальше? Вызовы и перспективы

Исследование шведских учёных — важный шаг, но до массового внедрения EB-PBF ещё далеко. Вот главные вопросы, на которые предстоит ответить:

- Как избежать трещин в точечных стратегиях? Возможно, поможет предварительный нагрев порошка или изменение химического состава.

- Можно ли масштабировать процесс для крупных деталей? Пока что эксперименты проводились на небольших образцах. Печать метровых конструкций потребует пересмотра параметров.

- Как интегрировать EB-PBF в цифровые технологические процессы предприятия? Нужны программы, которые автоматически подберут стратегию сканирования под нагрузку на деталь.

«Мы стоим на пороге революции, — заключает Тарафдер. — Скоро инженеры смогут «программировать» микроструктуру стали так же легко, как программисты пишут код».

Исторический контекст: от кузнецов до цифровых кузниц

Интересно, что сама идея управления свойствами материала через его структуру не нова. Кузнецы древности эмпирически находили способы закалки и ковки, меняя прочность мечей. В XX веке металлурги научились контролировать размер зёрен с помощью термической обработки. Но EB-PBF выводит эту идею на новый уровень — здесь микроструктура «выращивается» слой за слоем, как цифровая голограмма.

«Раньше мы были ограничены тем, что давала нам природа, — говорит профессор Йохан Моувераре, соавтор исследования. — Теперь мы можем проектировать материалы, которые не существуют в природе».

Экономика EB-PBF: дорого, но перспективно

Сегодня стоимость EB-принтеров начинается от $1 млн, что делает технологию доступной лишь для крупных компаний. Однако с развитием рынка и ростом конкуренции цены могут снизиться. Уже сейчас EB-PBF конкурирует с традиционным производством в нишевых областях.

- В медицине она применяется для печати индивидуальных имплантатов с пористой структурой.

- В аэрокосмической отрасли с ее помощью изготавливают лопатки турбин с внутренними каналами охлаждения.

- В энергетике по технологии EB-PBF печатают детали для реакторов, работающие в агрессивных средах.

«Через 5–10 лет EB-PBF станет стандартом для сложных деталей малых серий», — прогнозирует Антон Виберг, эксперт по аддитивным технологиям.

Экологический аспект: меньше отходов — больше устойчивости

Традиционное производство металлических деталей часто сопровождается огромными отходами: до 80% материала уходит в стружку. EB-PBF, напротив, использует до 95% порошка повторно. Кроме того, высокая энергоэффективность электронного луча (КПД до 70%) снижает углеродный след.

«Это не просто технология будущего — это шаг к устойчивой промышленности», — подчёркивает Тарафдер.

АП выходит на новый уровень

Итак, EB-PBF больше не экзотическая технология для лабораторий. Это инструмент, который позволяет не просто печатать детали, а проектировать их свойства на атомном уровне. Выбор стратегии сканирования становится столь же важным, как выбор марки стали или типа термообработки. И кто знает — возможно, через десять лет в техзаданиях будет строка: «Стратегия сканирования: спираль от центра, шаг 0,2 мм». А пока остаётся восхищаться тем, как наука превращает металлический порошок в шедевры инженерной мысли.

Авторская адаптация.

Исследование: https://doi.org/10.1016/j.matdes.2025.113837.