Недавно Industry3D были на экскурсии у российской компании производителя пластиков РЭК. Их производства разделены: в технопарке ЭЛМА сконцентрирована 3Д печать, а в г.Сходня производство по гранулам и литью.

Первой нашей остановкой был технопарк ЭЛМА.

Наш гид — исполнительный директор компании Дмитрий Миллер, с удовольствием показал нам всё: от лаборатории до зоны упаковки и отгрузки. Здесь всё продумано до мелочей. Входной контроль получаемого сырья, его просушка, изготовление самого филамента, повторная просушка, выходной контроль и упаковка. Нам показали каждый этап, и мы готовы рассказать всё вам.

Лаборатория: где пластик проходит проверку

Первая остановка — лаборатория. Это сердце контроля качества. Здесь тестируют сырье и готовый пластик.

В углу стоит небольшая ферма 3D-принтеров для проверки уже получившихся партий филаментов:

Мы увидели модели F2 KUBO, PICASO, Creality и Bambu Lab. Почему именно они? Начальник лаборатории Серафимов Сергей объяснил: F2 идеальны для высокотемпературных пластиков. Bambu Lab — короли скорости, их тут больше всего. Creality выбрали за цену и качество. А ещё тестируют новый китайский принтер с подогреваемой камерой Qidi 4 plus.

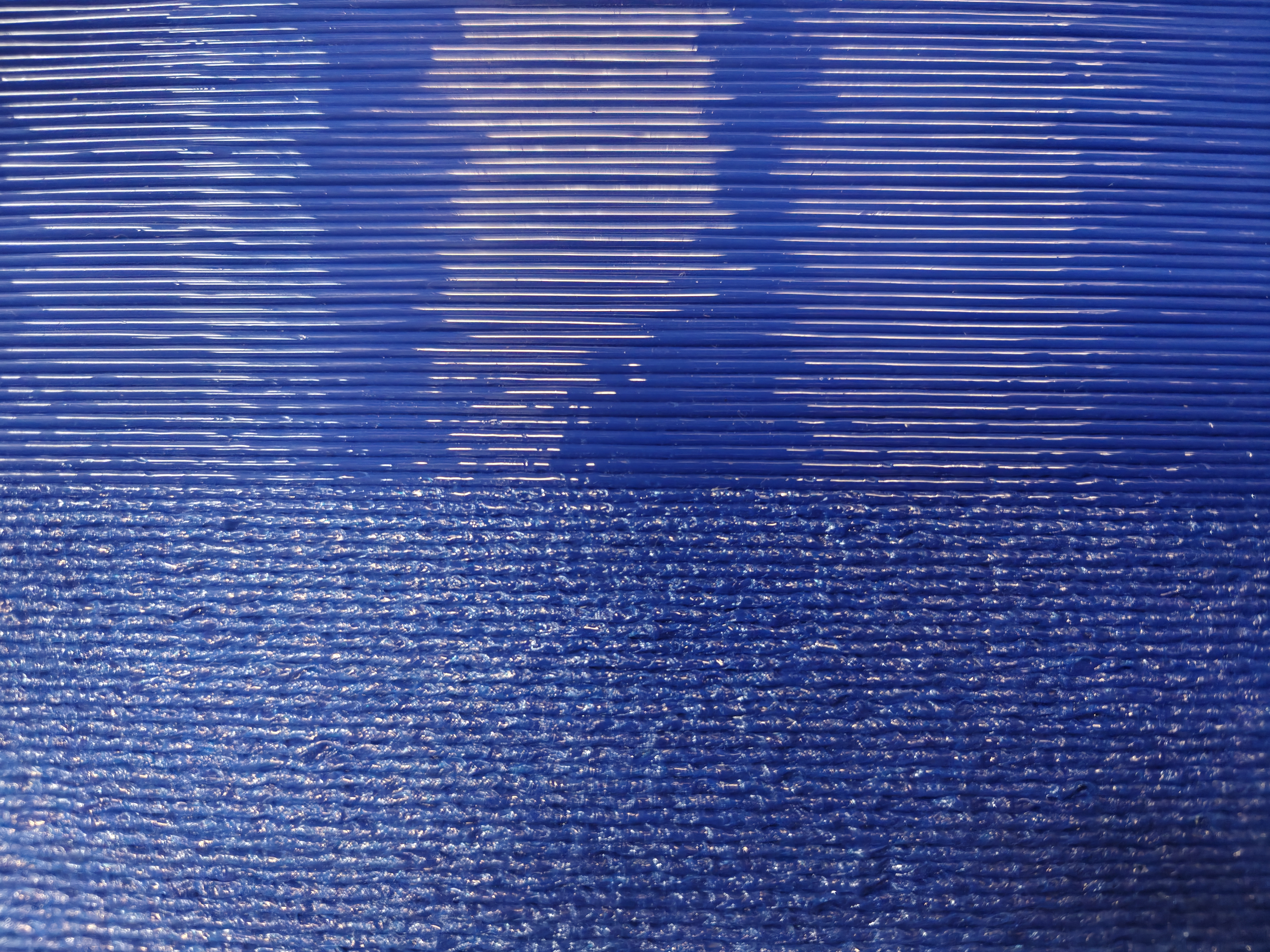

Нам на примере показали, как просушка влияет на качество печатной детали. Разница колоссальная! Непросушенный пластик даёт не просто дефекты, но еще и выглядит прямо скажем не очень. На фото хорошо заметна разница в качестве печати:

В лаборатории хранятся образцы всех, ну или почти всех пластиков, что когда-либо были разработаны компанией РЭК. Полки ломятся от разноцветных катушек из различных материалов.

Все образцы пластика партийные и экспериментальные проходят полный цикл выходного контроля. По результатам контроля принимается решение о допуске пластика к упаковке и продаже, результаты измерений экспериментальных пластиков учитываются при принятии решения о запуске продукта в серию.

Уникальные пластики: кевлар, углеволокно и стекловолокно

Теперь о самом интересном — специальных пластиках. ООО “РЭК” выпускает не только стандартные филаменты и гранулы. Нам показали материалы с кевларом, стекловолокном и углеволокном. Их толщина — всего 0,6 мм, в отличие от стандартных в 1,75 мм. Каждый состоит из 3000 тончайших нитей. В основе — PA6, PA12, PETG или PEKK. Такие пластики созданы для сложных задач. Например, для деталей в авиации или машиностроении.

Производство филамента

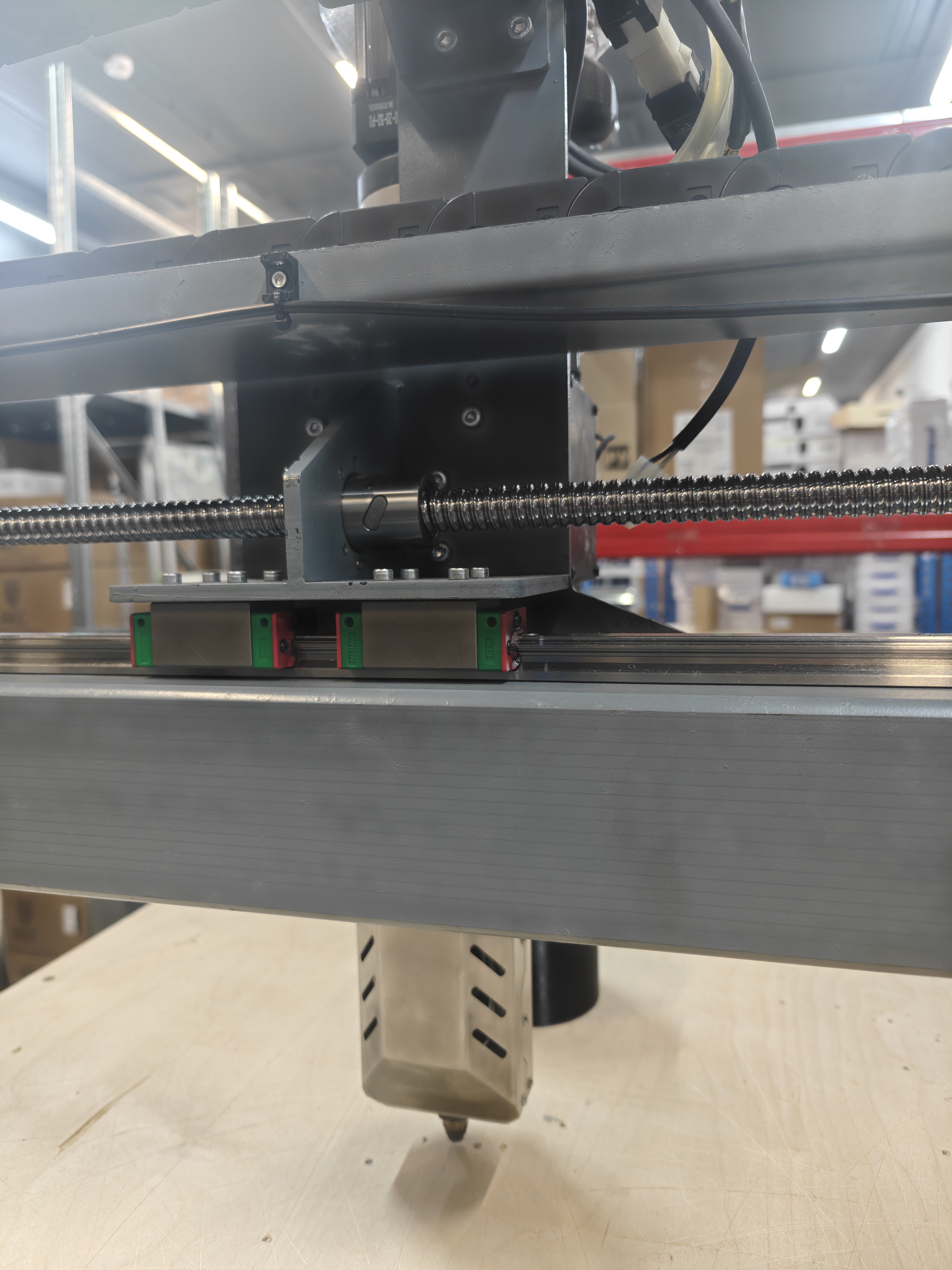

Следующая остановка цех с производством филамента.

Компактный цех на 5 производственных линий различной конфигурации был полностью загружен, когда мы пришли. Пока нам в подробностях рассказывали и показывали куда засыпается сырье после проверки на его соответствие и как из него получается уже готовый филамент нам удалось понаблюдать процесс финальной намотки и смену катушки.

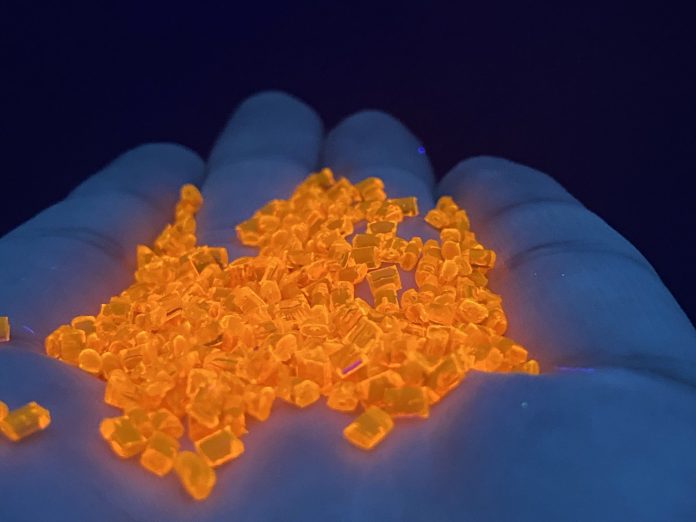

В процессе замены катушки на новую сам процесс изготовления филамента не останавливается, а чтобы пластик не уходил в никуда, существуют специальные оранжевые «Филламент-аккумуляторы», которые расходятся – наматывая на себя пластик пока катушки нет, и сходятся обратно, когда катушку уже заменили на новую.

Далее контроль веса. Каждая катушка обязательно взвешивается. В данном случае у нас была большая на 2 кг. И на фото видно, что за вычетом веса самой катушки чистый вес пластика чуть больше 2 кг.

Важный этап: просушка пластика и его упаковка

Поскольку для разного пластика нужна разная температура сушки в наличии было несколько сушильных шкафов, настроенных под разный филамент.

После просушки пластик отправляется на выходной контроль и если все в порядке, то партия упаковывается и отправляется на склад.

“Цех 1.75”: ферма 3D-принтеров

Дальше мы попали в “Цех 1.75”. Это настоящая ферма 3D-принтеров, в основном состоящих из PICASO. Кстати, эти ребята находятся тут же в технопарке ЭЛМА. Здесь печатаются различные заказы. Когда мы пришли, печатались части для большой фигуры робота.

Второй адрес: гранулы и литье под давлением

После Элмы мы отправились на второе производство в г.Сходня. Здесь делают гранулы и детали методом литья.

Также начали свой обход производства с лаборатории. Она заинтересовала нас сочетанием нового и старого. Современные приборы соседствуют с советским оборудованием 1967 года. Оно до сих пор проверяет ударопрочность! Надежность, проверенная временем.

Цех производства гранул

Хасянов Рушан, директор по развитию и науке, подробно рассказал нам процесс получения гранул.

Вначале, из проверенного сырья, замешивается в нужных пропорциях смесь из которой и получатся в дальнейшем нужные гранулы. Под давлением они поступают в экструдер, после которого идут далее по производственной линии. На выходе мы получаем аккуратные одинаковые гранулы.

Литье под давлением

В цехах литья под давлением кипит работа. Специалисты из ООО «РЭК» изготавливают собственные изделия, а также осуществляют литье изделий на заказ на собственных мощностях, на своих мощностях. В парке оборудования стоят 15 термопластавтоматов ТПА.

Различные изделия изготовленные методом литья под давлением.

Литниковая система — отходы от литья — не выбрасывается. Ребята из РЭК перерабатывают свои отходы сами. Экологично и эффективно!

Почему это важно

Производство качественного пластика для 3D-печати очень важно. Многие центры по 3Д печати предпочитают не менять свой пластик, если нашли идеального поставщика. Таким стал и РЭК.

Представьте, на больших фермах по 3Д печати – это очень важно, ведь если пластик или гранулы некачественные, то это чревато для них потеряй времени и денег.

Дополнительная информация:

- Сайт производителя РЭК

- Новости по теме печати из пластика