Название «Хозяйка медной горы» — не просто красивая метафора, а глубокий символ, связывающий прошлое, настоящее и будущее одного из древнейших спутников человечества — меди. Оно отсылает нас к мудрым уральским сказам Павла Бажова, где могущественная дух-покровительница недр бережно хранит свои сокровища — малахит и медь — открывая их лишь тем, кто уважает камень и металл, обладает смелостью и мастерством. Аддитивное производство меди приобретает новые формы, даря нам возможность создавать сложные и уникальные изделия.

Мы выбрали это название потому, что медь — гораздо больше, чем просто один из ресурсов. Это почти одушевленная стихия со своим непростым «характером» и «капризами». Веками ее уникальные свойства — непревзойденная электропроводность и теплопроводность — определяли ее применение. Однако в эпоху аддитивных технологий медь долго оставалась «непокорной». Традиционные методы, такие как использование ИК-лазеров, разбивались о ее отражающую природу, словно сама Хозяйка Медной горы скрывала свои истинные возможности от непосвященных. Казалось, вековые преимущества металла стали его проклятием в мире 3D-печати, оставляя инженеров с несовершенными деталями.

О чем статья

Эта статья — рассказ о том, как ученые и инженеры нашли «волшебный ключ» к ее сокровищнице: лазеры видимого спектра — зеленые и синие. Они стали прорывом, позволившим не «укротить», а вступить в диалог с могущественной Хозяйкой, понять и принять ее природу. Благодаря им медь раскрыла прежде недоступный потенциал. Сегодня мы создаем невероятно сложные конструкции, о которых раньше лишь мечтали: от микроскопических теплоотводов с идеальной геометрией до моноблочных камер сгорания для космоса, работающих в экстремальных условиях.

Но суть названия глубже. Это не история покорения, а история сотрудничества. Успех пришел через глубокое уважение к материалу, понимание его физики и разработку технологий, которые работают с медью, а не против нее. Известный издревле металл, верный спутник цивилизации, обретает новую жизнь в самых передовых сферах и продуктах, как наземных, так и космических, становясь символом технологического возрождения.

Сегодня аддитивное производство меди переживает настоящий бум. Высокотехнологичные отрасли радикально переосмысливают проектирование и производство. Там, где раньше требовались десятки деталей, теперь печатают единые оптимизированные конструкции. Там, где инженерная мысль упиралась в жесткие ограничения, открывается простор для инноваций.

В этом увлекательном путешествии по миру современных медных технологий вы узнаете:

- Как инженеры нашли способ «договориться» с капризной природой металла;

- Какие революционные возможности открывает 3D-печать меди в различных отраслях;

- Почему именно сейчас происходит переломный момент для аддитивного производства;

- Какие невероятные перспективы ждут эту технологию в ближайшем будущем.

Это история не только о лазерах и принтерах, но и о людях, которые, преодолевая казавшиеся непреодолимыми барьеры, создают будущее уже сегодня.

Медь в аддитивном производстве: рынок, сферы применения и технологический прорыв

Рынок производства. Аддитивное производство меди

Рынок аддитивного производства меди переживает экспоненциальный рост. Согласно исследованиям AMPOWER, потребление медного и бронзового материала в 3D-печати составило 73 тонны в 2020 году, а к концу 2025 года прогнозируется скачок до 495 тонн — почти семикратное увеличение за пятилетний период. Этот взрывной рост обусловлен уникальными преимуществами аддитивных технологий при работе с медью, включая возможность создания сложных геометрических форм, недостижимых традиционными методами, сокращение материальных отходов и ускорение цикла прототипирования.

Сферы применения. Аддитивное производство меди

Ключевые секторы внедрения медной 3D-печати сфокусированы на трех стратегических направлениях:

- В электродвигателях аддитивные технологии позволяют изготавливать оптимизированные обмотки со встроенными системами охлаждения, повышающие эффективность энергопередачи.

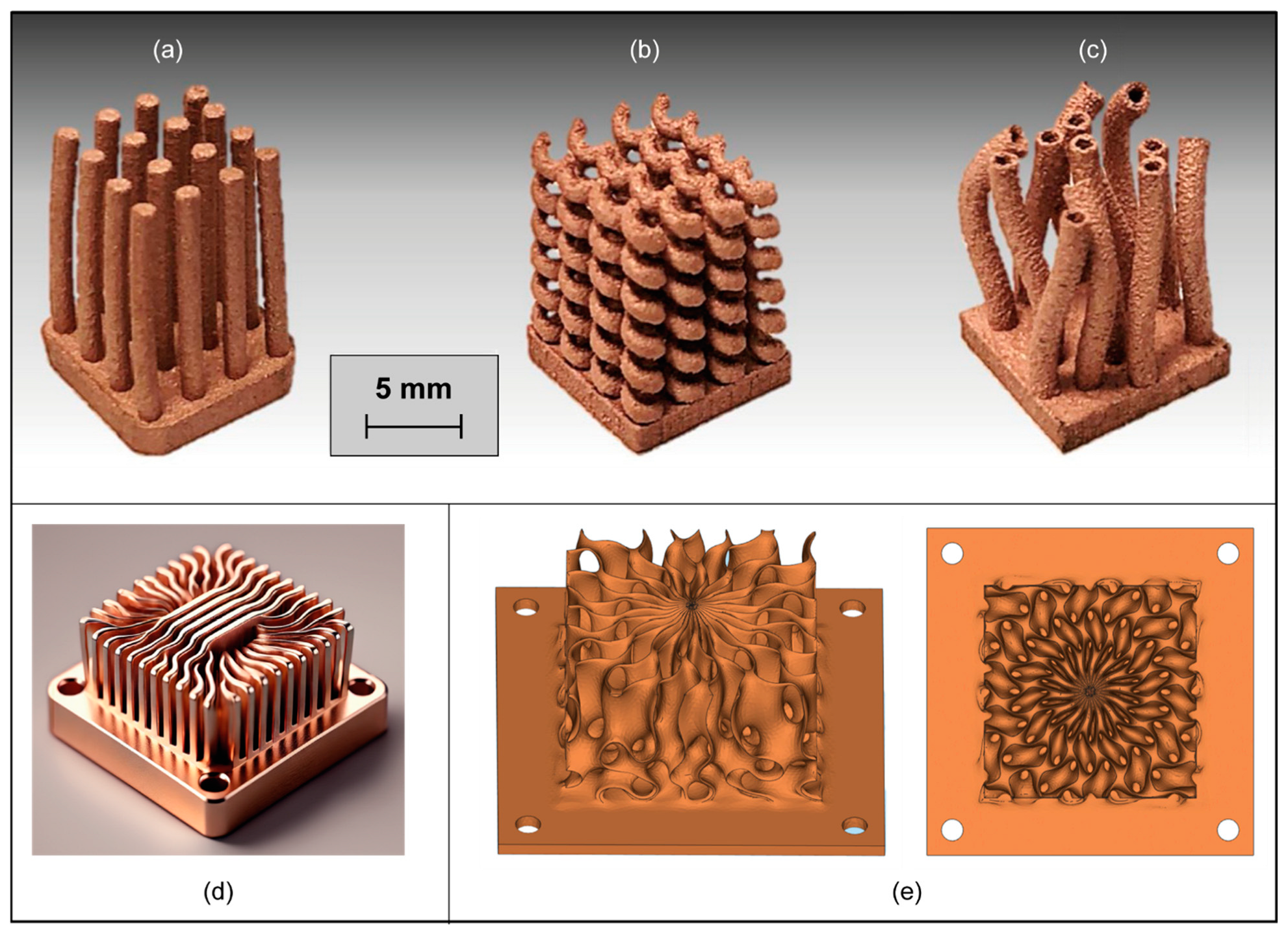

- Теплопроводящие элементы, такие как микрорадиаторы и теплообменники с фрактальной геометрией каналов, демонстрируют на 25-40% лучшую теплопередачу благодаря свободе проектирования для аддитивного производства.

- Аэрокосмическая отрасль использует 3D-печатные медные компоненты, (особенно сплавы GRCop), в камерах сгорания ракетных двигателей и системах терморегулирования, где критичны сочетание теплопроводности и жаропрочности.

Традиционные сферы применения меди продолжают оставаться основой её промышленного значения. В электротехнике медь сохраняет статус незаменимого материала для производства проводов, печатных плат, трансформаторов и электродвигателей благодаря своей рекордной электропроводности (58-59 МСм/м). В теплообменных системах её используют при изготовлении радиаторов, трубопроводов HVAC (от англ. Heating, Ventilation and Air Conditioning — это специализированные трубные системы, используемые в системах отопления, вентиляции и кондиционирования воздуха) и микромодулей охлаждения, где решающее значение имеет исключительная теплопроводность (401 Вт/(м·К)). В машиностроении медные сплавы находят применение в подшипниках, направляющих и износостойких элементах транспортных систем, тогда как энергетическая отрасль использует их в силовых кабелях и фотоэлектрических установках. Эти традиционные направления применения, усиленные возможностями аддитивных технологий, создают мощный синергетический эффект, открывающий новый этап промышленной революции.

Материалы для аддитивного производства меди

Материалы для аддитивного производства меди разделяются на два ключевых типа. Чистая медь (99,9% Cu) обладает рекордной электропроводностью (58–59 МСм/м), однако её обработка традиционными методами затруднена из-за крайне высокой отражательной способности в инфракрасном диапазоне.

Как подчеркивает эксперт Константин Бабкин из Института лазерных и сварочных технологий СПбГМТ, для сравнения электропроводности материалов используют международный стандарт IACS (от англ. International Annealed Copper Standard), где 100% соответствует проводимости отожжённой меди. Например, специализированный сплав БрХЦр (CuCrZr), содержащий 99% меди, 1% хрома и циркония, демонстрирует проводимость не менее 86% IACS. Его теплопроводность составляет ~330 Вт/(м·К) против 401 Вт/(м·К) у чистой меди, термостойкость достигает 400°C, а предел прочности — 450 МПа, при этом сохраняя технологичность обработки.

Сплав БрХЦр

Сплав БрХЦр широко применяется в теплообменниках и электротехнических компонентах, тогда как чистая медь остаётся незаменимой для сверхнагруженных элементов: обмоток с высокой плотностью тока и критических узлов теплоотвода. Хотя свойства сплава несколько уступают чистой меди (электропроводность ниже на 14 процентных пунктов по IACS), его преимущества — возможность повторного использования порошка, совместимость со стандартным оборудованием и высокая производительность. Ключевой момент — обязательная термическая обработка готовых изделий.

Для экстремальных условий, особенно в аэрокосмической отрасли, сплавы GRCop-42/84 (Cu-Cr-Nb), разработанные NASA, демонстрируют исключительные свойства: теплопроводность 300–320 Вт/(м·К), рабочую температуру до 800°C и предел прочности 550 МПа.

Этот баланс между функциональностью и технологичностью определяет выбор материалов для конкретных задач аддитивного производства.

Узнать подробнее про технологии аддитивного производства меди можно тут.