Итоги 2025 года: значимые прорывы в 3D-печати

Мы решили подвести итоги прошедшего года. В фокусе — завершённые испытания двигателя Frenzy от Beehive, адаптивное слайсинг для струйного склеивания, медицинская 3D-печать с виртуальной реальностью и напечатанный проп для Disney. Читайте подробности!

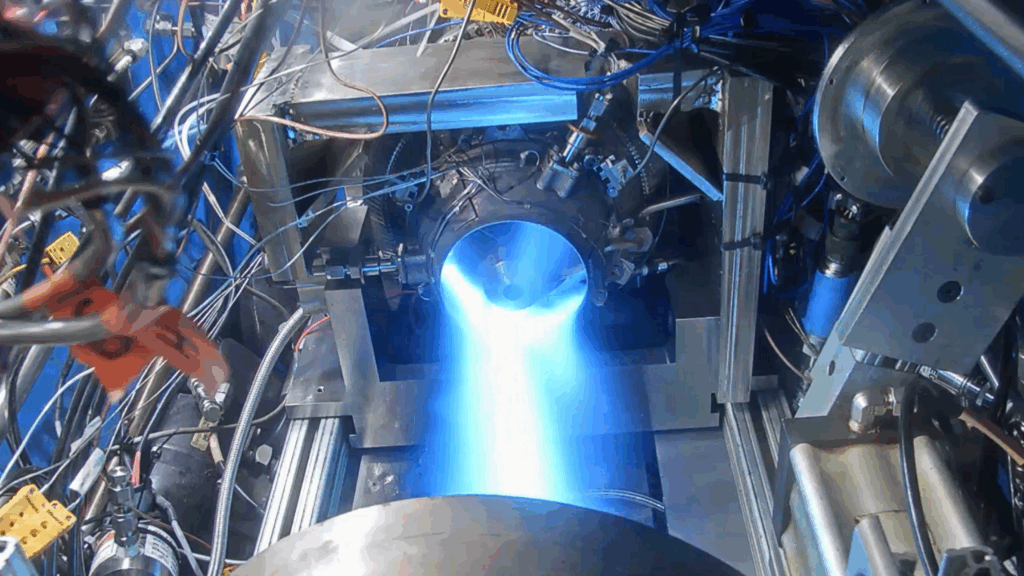

1. Beehive Industries завершила высотные испытания двигателя Frenzy

Frenzy Altitude Test at AFRL

Американская компания Beehive Industries, специализирующаяся на передовых двигательных установках для беспилотных систем обороны, успешно завершила высотные испытания своего 3D-печатного двигателя Frenzy – инновационный реактивный двигатель для беспилотных летательных аппаратов (БПЛА) тягой 200 фунтов. Тесты проводились в вакуумной камере на правительственном объекте в Огайо. Кампания подтвердила возможность успешного запуска и работу двигателя на большой высоте, полностью валидировав его характеристики во всём диапазоне полётных режимов. Завершив высотные испытания по графику, Beehive Industries теперь готовится к масштабированию производства для растущего спроса и интеграции двигателя с первым летательным аппаратом. Этот этап в рамках быстрой программы разработки подтверждает готовность двигателя Frenzy к лётным испытаниям в первом квартале 2026 года. Результаты тестирования полностью соответствовали или превзошли требования ВВС США, что подтверждает так называемую «прорывную способность» компании.

«Эта веха подтверждает готовность Frenzy к интеграции в летательный аппарат. Менее чем за год мы прошли путь от концепции до подтверждённых высотных характеристик — и мы делаем это раньше графика благодаря талантливой и целеустремлённой команде Beehive. Frenzy теперь готов к полётам, и наша производственная система готова масштабироваться вместе с ним», — заявил Дэвид Кимбалл, технический директор Beehive Industries.

«Эта тестовая кампания демонстрирует не только весь потенциал нашего двигателя, но и то, как мы быстро движемся в рамках высоко итеративной, межфункциональной программы разработки. Каждая веха укрепляет нашу уверенность в архитектуре, нашей способности выполнять обязательства и прорывном пути, который мы прокладываем для двигателей следующего поколения. Мы не просто ускоряем сроки разработки — мы обеспечиваем военных США необходимой технологией именно тогда, когда она нужнее всего».

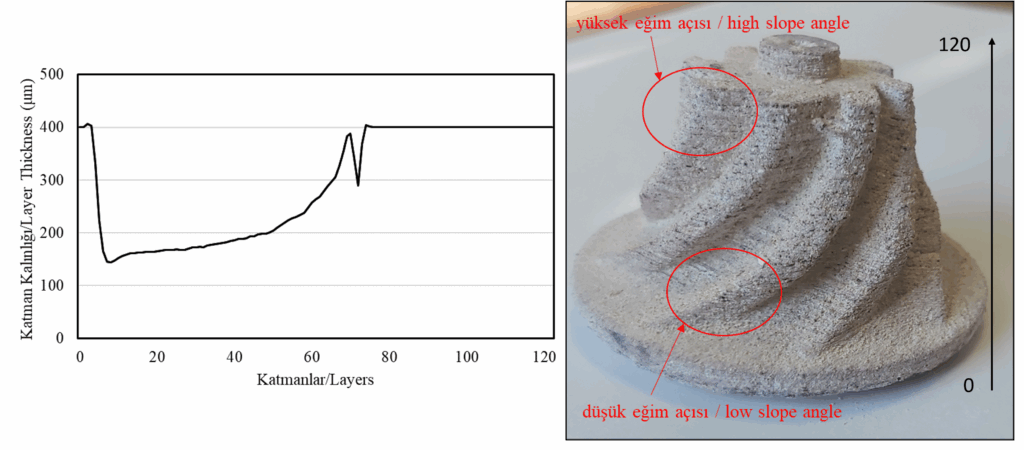

2. AMIS и Университет Ондукюз Майис представили адаптивное слайсинг для струйного склеивания

Бельгийская компания AMIS, разработчик продвинутого ПО для подготовки сборки в порошковых аддитивных технологиях, объявила о партнёрстве с доктором Хасаном Басом из известного турецкого исследовательского центра промышленного инжиниринга и передового производства при Университете Ондукюз Майис. Цель сотрудничества — внедрение адаптивного слайсинга в 3D-печать методом струйного склеивания. В рамках этого проекта алгоритм переменной высоты слоя будет интегрирован в решение для подготовки сборки AMIS Pro. Ключевое отличие алгоритма доктора Баса в том, что он, в отличие от традиционного равномерного слайсинга, сочетает оптимизацию связующего с адаптивным управлением слоями. Это не только сокращает время построения, но и улучшает качество поверхности, уменьшая «ступенчатый» эффект. Тонкие слои применяются там, где нужна высокая точность, а более толстые — в областях с низкой детализацией, что позволяет достичь сокращения количества слоёв на 12% без потери точности. Как отметил доктор Бас, это «значительный шаг к более эффективному струйному склеиванию».

«Мы рады сотрудничеству с доктором Басом, чей инновационный подход идеально соответствует нашему видению более умных и быстрых аддитивных процессов. Эта интеграция даст пользователям AMIS Pro беспрецедентный контроль и эффективность при слайсинге», — сказал управляющий директор AMIS Крис Бинон.

3. Первая в Северной Индии больничная 3D-печать и виртуальная реальность

Госпиталь Амандип в Амритсаре (Индия) и Ujala Cygnus Healthcare Services (сеть доступных, пациентоориентированных многопрофильных больниц в Индии) недавно объявили о запуске первой в Северной Индии больничной лаборатории 3D-печати и виртуальной реальности. Став одним из немногих индийских учреждений, напрямую интегрирующих эти технологии в клиническую практику, центр станет региональным хабом для персонализированного лечения и инновационного хирургического планирования. Это позволит хирургам создавать точные пациент-специфичные направляющие, индивидуальные имплантаты и анатомически корректные модели. 3D-печать и VR также будут использоваться для улучшения медицинского моделирования, образования и тренировок, что поможет сократить время операций и улучшить результаты для пациентов. Репутация госпиталя Амандип как пионера в AI-диагностике, продвинутой ортопедии, роботизированной и травматологической помощи укрепится с этими новыми возможностями.

«Это гигантский шаг вперёд в нашем стремлении к точной хирургии. С собственной 3D-печатью мы теперь можем планировать самые сложные случаи с непревзойдённой точностью, снижать хирургические риски и обеспечивать более предсказуемые результаты для наших пациентов», — сказал доктор Автар Сингх, руководитель ортопедического отделения госпиталей Амандип Уджала.

4. Полимерный каноэ для легендарного аттракциона «Jungle Cruise» Disney

Image courtesy of Haddy

Американская технологическая компания и контрактный производитель из Флориды (г. Сент-Питерсберг) – Haddy, специализирующаяся на крупноформатной 3D-печати, использующая роботизированные аддитивные системы для производства мебели, была выбрана для участия в программе Disney Accelerator 2025. На финальном демо-дне стартап представил несколько напечатанных изделий, включая декоративные ограждения, светильники и люстру для Disney. Похоже, тяжёлая работа окупается: вскоре Disney добавит на свой легендарный аттракцион «Jungle Cruise», существующий с 1950-х годов, полимерный проп-каноэ, напечатанное Haddy. Подразделение Walt Disney Imagineering тесно сотрудничало с Haddy для адаптации планов по созданию лодки, которая будет размещена на аттракционе. По словам сооснователя и CEO Haddy Джея Роджерса, традиционному производителю лодок потребовалось бы 1000 часов на изготовление 20-футового судна, а Haddy справляется с этим всего за 70 часов. Imagineers продолжают сотрудничать с Haddy, исследуя возможности 3D-печати других элементов оформления для тематических парков, например, дверей шкафов для строящегося в аттракциона Walt Disney World по мотивам «Корпорации монстров».

«Мы создаём технологии не ради самих технологий; мы делаем это, чтобы помочь нашим творческим командам оживлять истории нашей компании», — отметил Майкл Хандген, исполнительный креативный продюсер портфолио Walt Disney Imagineering.