Представьте ситуацию: вы, что называется, всю душу вложили и потратили уйму времени и сил на проектирование сложной металлической детали — с тщательно продуманной геометрией, множеством внутренних каналов и тонкостенными элементами. Печать по технологии L-PBF завершилась, и вот перед вами результат… Всё наперекосяк. Свисающие элементы деформированы, отверстия «поплыли», а стенки утратили точную форму. Это не просто незачетная попытка — это потерянные деньги, упущенное время и, в случае авиации или медицины, срыв сертификации. Казалось бы, можно было поставить больше поддержек. Но, как показывает практика, это лишь полумера. Ключевые проблемы спрятаны глубже.

Влияние тепла на детали в L-PBF

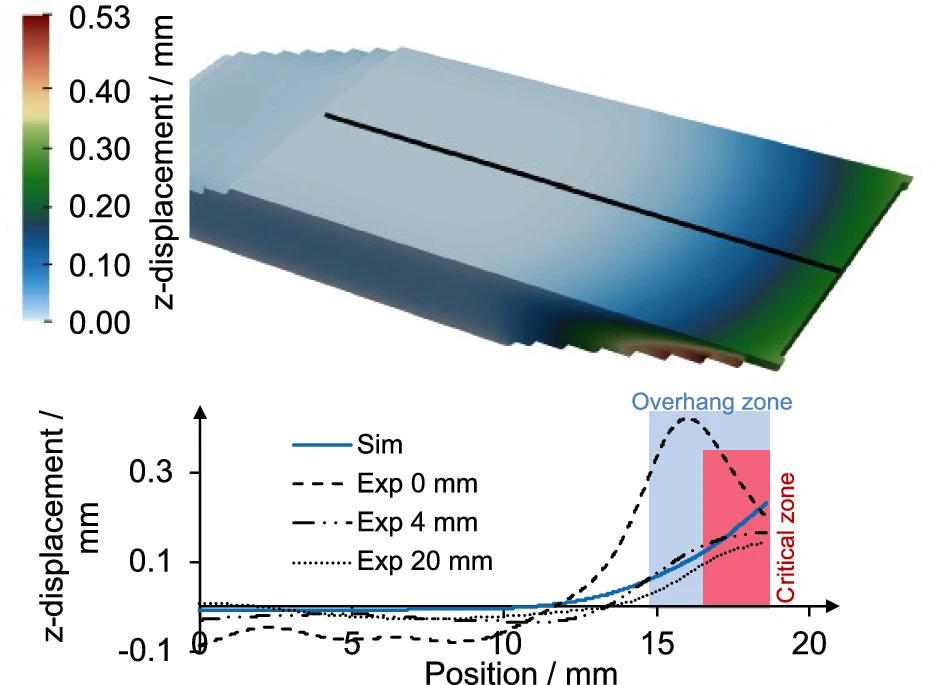

Всё дело в том, как материал ведёт себя под действием тепла. Лазер — инструмент мощный, но в то же время капризный: он быстро нагревает порошок, а затем происходит столь же стремительное охлаждение. Эти перепады температур создают внутри детали остаточные напряжения. Материал сначала расширяется, затем сжимается — причем, неравномерно. Как результат — коробление, изгиб, «подтягивание» краёв. Особенно страдают свисающие элементы геометрии и внутренние полости. Там, где нет твердой основы или доступа для эффективного отвода тепла, начинаются проблемы.

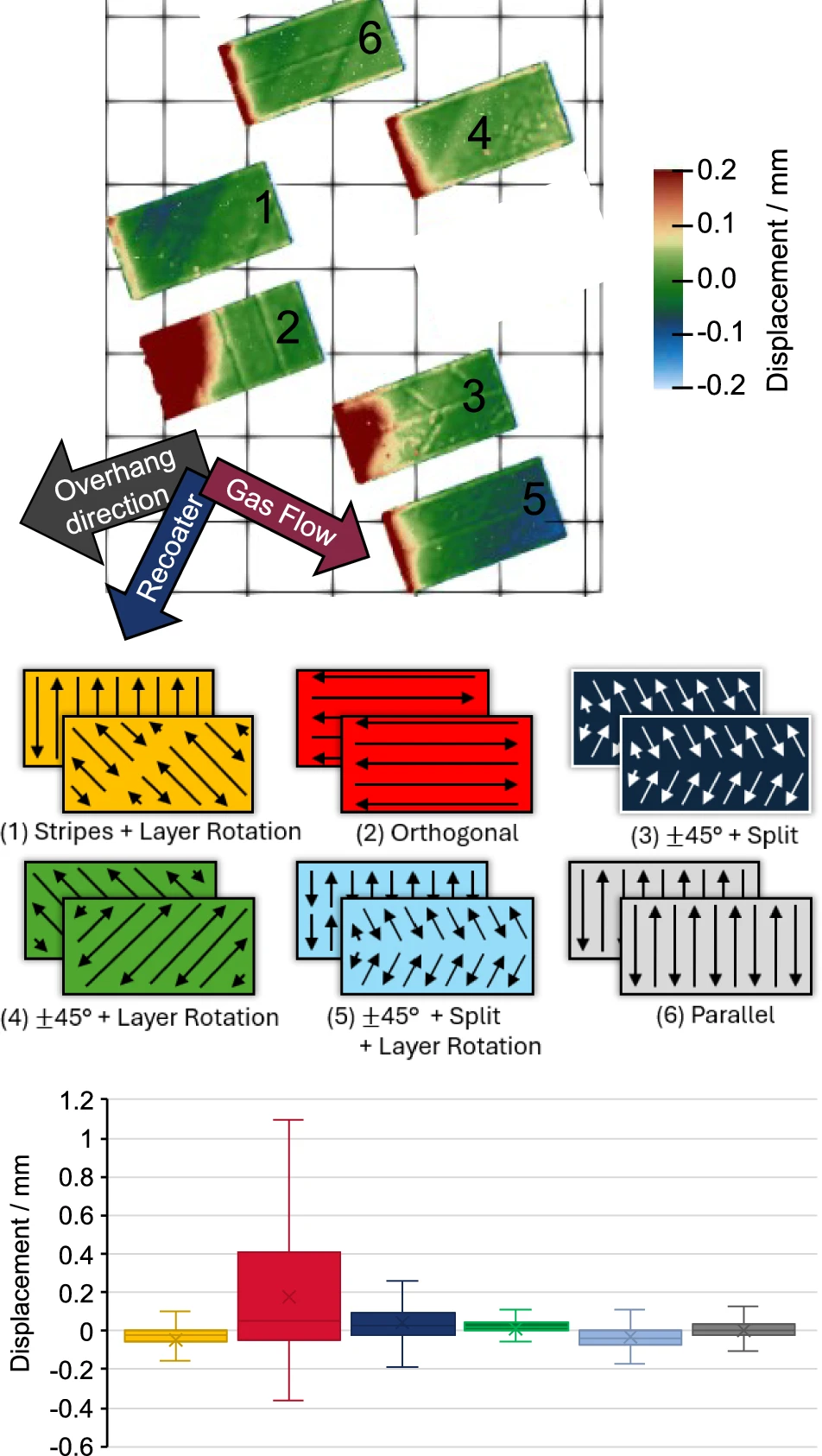

Проблема завивания свесов и её последствия

Одна из самых опасных ситуаций — это так называемое завивание свесов: тонкий участок начинает загибаться вверх. Если он поднимается слишком высоко, происходит удар по ракелю, и тогда можно потерять не только деталь, но и весь рабочий день. Даже если такой катастрофы не произошло, каждый дополнительный микрон искажения — это шаг от проектной точности, требующей постобработки, подгонки или полной переделки. Всё это тормозит производство и снижает рентабельность технологии.

Альтернатива массовым поддержкам: управление теплом

Теперь главное: можно ли обойтись без массивных поддержек? Да. И ключ к этому — не только в геометрии, но и в термодинамике. А именно — в управлении тем, как и когда лазер подводит тепло к каждой части детали. На первый взгляд это может показаться тонкой настройкой, вроде незначительного изменения направления сканирования. Но на практике такие настройки радикально меняют поведение металла в момент плавления и затвердевания.

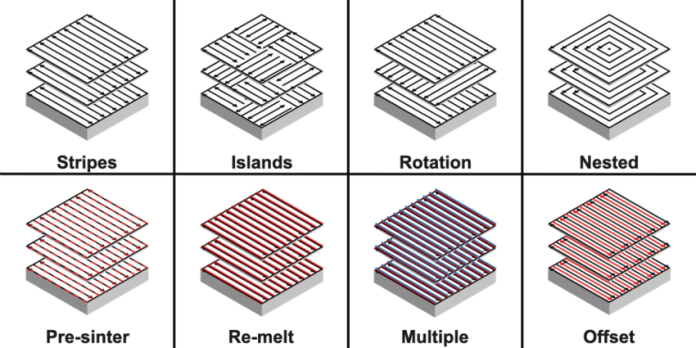

Стратегии управления термической картой

Когда лазер сканирует поверхность, — слой за слоем, штрих за штрихом, — он фактически рисует термическую карту детали. Меняя этот рисунок, инженеры управляют тем, где и как возникают напряжения. Например, поворот направления сканирования с каждым слоем позволяет распределить их более равномерно. Внутри детали не образуются «горячие» зоны, которые потом тянут металл в одну сторону. Разделение больших плоскостей на маленькие «острова» с паузами между их обработкой даёт возможность металлу немного остыть, прежде чем продолжится работа, и это резко снижает риск коробления.

Оптимизация тонких элементов и отверстий

Для тонких элементов или отверстий применяют иную стратегию: сначала обрабатывается контур — как будто создаётся защитная оболочка, удерживающая расплав внутри. Внутренние зоны начинают плавить только после этого, чтобы избежать вытягивания краёв. На практике это даёт более чёткие границы, особенно важные в соединительных узлах и прецизионных элементах.

Индивидуальная настройка параметров печати

Но и этого мало. Настоящая магия начинается, когда параметры подстраиваются под конкретную геометрию. Тонкая стенка? Тогда снижаем мощность, увеличиваем скорость, чтобы избежать перегрева. Внутреннее отверстие? Увеличим шаг между линиями сканирования, чтобы не перегружать зону теплом. Иногда помогает повторное сканирование уже затвердевшего слоя — аккуратное, точно дозированное, чтобы снять напряжения, но не испортить микроструктуру. Это не догма, а аккуратный баланс: чуть больше — и возникнут поры или крупнозернистая структура.

Гибридные подходы для сложных случаев

Для самых сложных случаев — гибридные подходы. Один и тот же слой может обрабатываться разными методами в зависимости от того, в какой части находится лазер. Там, где плотная масса, — одна стратегия. Приближаемся к свесу или отверстию — переходим на другую. Это как шитье: грубая ткань — толстая игла, шёлк — тонкая. Такой подход позволяет сохранять геометрию даже у участков с углами менее 45°, где традиционно всегда требовались поддерживающие структуры.

Смещение и штриховка: визуализация процесса

Очень важно, чтобы инженер ещё на этапе подготовки учёл расположение детали в пространстве. Иногда достаточно повернуть её на 15–20 градусов — и критические свесы станут плоскими участками. Сложность задачи — не в самой геометрии, а в том, как она будет вести себя во время плавления.

Комплексный контроль теплового процесса

Поддержка деталей в L-PBF — это не только про поддержки. Это про понимание всего теплового процесса: от первого импульса лазера до последнего остывшего слоя. Именно здесь кроется путь к настоящему контролю. Предварительный подогрев платформы, стабильный поток инертного газа, правильная стратегия размещения — всё это снижает градиенты и, значит, напряжения.

Постпечатная термообработка и её значение

Но и на этом история не заканчивается. После печати детали нуждаются в термообработке — чтобы «успокоить» металл, выровнять внутренние напряжения. Это как дать материалу выдохнуть после напряжённой работы. Только так можно быть уверенным, что он не поведёт себя неожиданно уже в готовом изделии.

Мониторинг в реальном времени: профилактика дефектов

Появляется ещё один ключевой элемент — мониторинг в реальном времени. Современные системы способны следить за каждым слоем, фиксируя возможные дефекты до того, как они станут критичными. Это не только профилактика брака, но и ценный источник данных для настройки процессов.

Результаты: точность и стабильность производства

Что в итоге? Более точные, чистые детали. Меньше переработки. Меньше риска для оборудования. И — самое главное — стабильность. Когда вы точно знаете, как поведёт себя материал, как «откликнется» на параметры сканирования, вы выходите на другой уровень производства. А значит, быстрее сертифицируете изделие, быстрее запустите его в серию, быстрее выведете продукт на рынок.

Лазерное наплавление: искусство контроля

Лазерное наплавление — технология тонкая. И чем глубже в неё погружаешься, тем яснее становится: контроль начинается не с поддержки, а с понимания. Управление теплом — это язык, на котором металл говорит с инженером. И если вы научитесь слышать этот язык, детали начнут получаться такими, как вы и задумывали. Без искажений. Без неприятных сюрпризов в ходе эксплуатации.

Российский опыт в аддитивном производстве

В России работают высококвалифицированные команды, способные решать даже самые сложные задачи лазерного сканирования для аддитивного производства по технологии селективного лазерного плавления. Их богатый опыт позволяет минимизировать искажения, оптимизировать технологические процессы и добиваться безупречного качества деталей, сводя к минимуму использование поддерживающих структур.

Инновации от AM.TECH в L-PBF

Яркий пример — специалисты компании AM.TECH, разработавшие уникальные подходы к управлению тепловыми процессами при L-PBF печати. Они применяют динамическую адаптацию параметров лазерного сканирования, подбирая оптимальную мощность и скорость для каждого участка детали. Для сложных геометрий используются гибридные стратегии печати, сочетающие разные методы обработки в рамках одного изделия. Особое внимание уделяется системе термомониторинга, позволяющей контролировать процесс в реальном времени и предотвращать деформации на ранних стадиях.

Применение в аэрокосмической отрасли и медицине

Эти передовые решения уже нашли применение в аэрокосмической отрасли и медицине, где требования к точности и надежности особенно строги. Команда AM.TECH не только успешно решает сложные технические задачи, но и значительно сокращает сроки вывода продукции на рынок, что сегодня является ключевым преимуществом при внедрении инновационных технологий.

Преимущества сотрудничества с российскими специалистами

Их методы — это проверенные на практике решения, а не просто теоретические разработки. Сотрудничество с такими специалистами гарантирует высочайшее качество, сокращение сроков производства и оптимизацию затрат, избавляя от необходимости идти методом проб и ошибок. Российские инженеры доказали, что их экспертиза в области аддитивных технологий соответствует самым высоким мировым стандартам.

Авторская адаптация: https://link.springer.com/article/10.1007/s40964-025-01156-8.