Узнайте, как технология MEX производит эволюцию в отраслях благодаря неограниченной свободе проектирования, своей доступности и универсальности. Погрузитесь в наш подробный технический обзор и оставайтесь в авангарде аддитивного производства.

Что такое технология MEX?

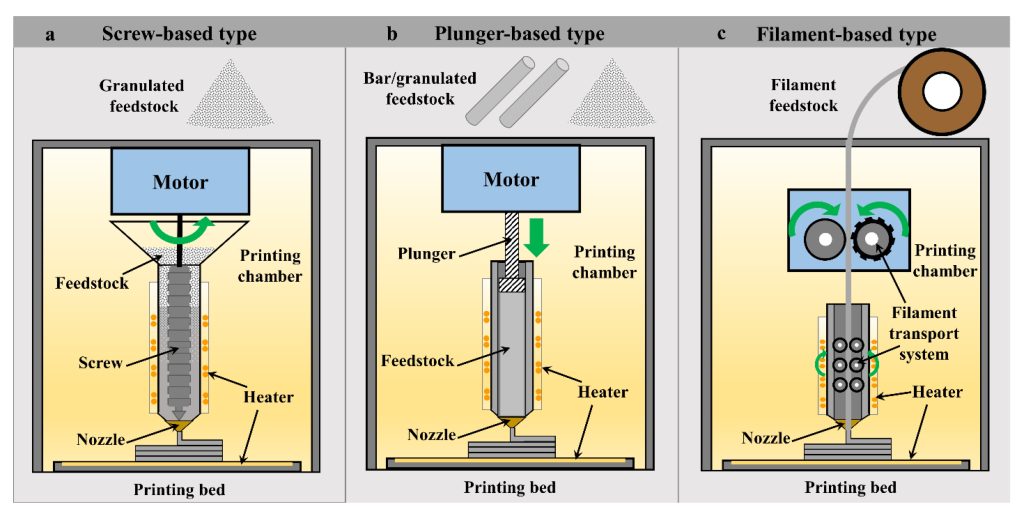

Экструзия материалов MEX (англ. Material Extrusion) — это максимально нейтральная и ёмкая аббревиатура всем известного процесса FDM (патент Stratasys Inc.), а после и FFF, FGF, и многочисленной группы на основе шнековой/поршневой и прочей экструзии паст и жидкотекучих материалов. Пора и нам привыкать к такому названию, описывающему всё семейство. Это семейство работает с разнообразными материалами, начиная от нитей/филаментов, гранул и заканчивая смолами и прочими жидкотекучими, в том числе армированными материалами – настоящее раздолье для ученых, бизнеса и энтузиастов.

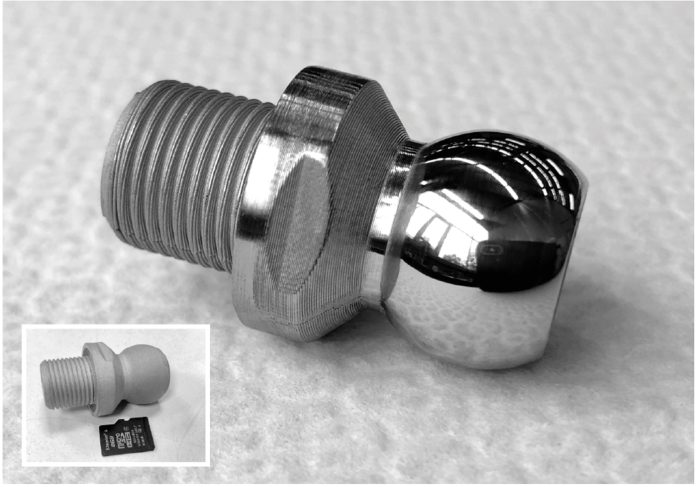

Семейство MEX способно работать с композитами, наполненными металлами или сплавами, и уже получило неофициальное название Metal MEX (чтобы быстро сориентировать интересующихся именно его металлическим направлением). В отличие от традиционного литья металла под давлением MIM (англ. Metal Injection Molding), где сырьё впрыскивается в форму, в Metal MEX материал выдавливается через сопло (фильеру) на рабочую платформу 3D-принтера. Эта технология обеспечивает высокую гибкость и эффективность в проектировании, что делает её очень любопытной в сфере производства.

Как работает Metal МЕХ

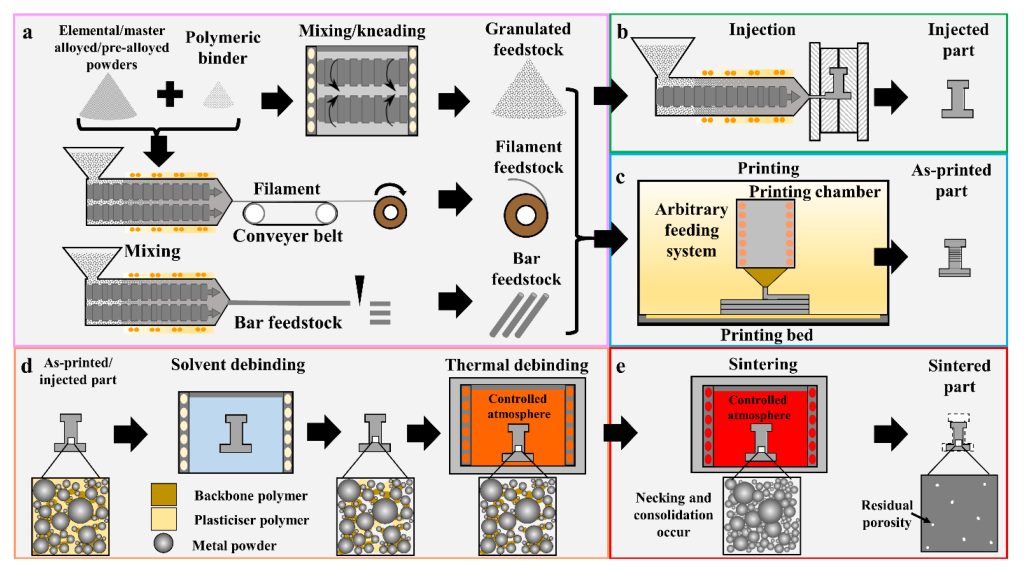

Процесс MEX состоит из четырех основных этапов: подготовка сырья, печать, удаление связующего и спекание.

Подготовка сырья включает смешивание металлического порошка с полимерными связующими для создания однородного материала, пригодного для экструзии. Это сырье может быть сформировано в гранулы, стержни или нити в зависимости от конкретных требований используемой системы Metal MEX.

На этапе печати исходный материал нагревается до тех пор, пока он не станет мягким и его можно будет выдавливать через сопло. Затем пастообразный материал наносится на платформу, где он охлаждается и затвердевает. Следуя модели САПР, объект строится слой за слоем, что позволяет создавать сложные геометрии.

После печати получается т.н. «зеленая» модель (такой цвет характерен для таких деталей из-за большого количества полимерного связующего, которое и придает им характерный цвет и хрупкость), которая содержит как металл, так и связующий (полимерный) материал. Процесс удаления связующего осуществляется, как правило, в два этапа. На первичном этапе удаляют низкомолекулярные полимеры, часто с использованием растворителей или термических методов. Вторичный этап – это удаление оставшихся высокомолекулярных полимеров, после чего остается пористая металлическая структура, называемая «коричневой» деталью (происходит обычно из-за остатков связующего и пористой структуры).

Заключительный этап — спекание, когда деталь нагревается до температуры ниже точки плавления металла. Это заставляет металлические частицы связываться вместе, уплотняя деталь, повышая ее плотность. Спекание обычно проводится в контролируемой атмосфере, например, в водороде, азоте, аргоне, или же в вакууме, чтобы предотвратить окисление и обеспечить высокое качество конечного продукта. После спекания детали приобретают окончательные свойства и цвет металла, из которого они изготовлены.

Подробное описание спекания в Metal MEX

Спекание является критическим этапом в процессе Metal MEX, преобразуя пористую «коричневую» часть в плотный, твердый объект с желаемыми механическими свойствами. Во время спекания между соседними металлическими частицами образуются шейки, инициирующие процесс связывания. По мере повышения температуры эти шейки растут, и частицы консолидируются, уменьшая пористость и увеличивая плотность.

На эффективность спекания влияют несколько факторов:

- Температура спекания: более высокие температуры ускоряют диффузию, способствуя быстрому уплотнению. Однако их необходимо тщательно контролировать, чтобы избежать плавления или деформации материала.

- Время спекания: увеличение времени спекания способствует повышению плотности, но также может привести к росту зерен, что негативно сказывается на механических свойствах материала.

- Скорость нагрева детали: она влияет на микроструктуру и конечную плотность изделия. Контролируемая скорость нагрева помогает избежать термических напряжений и дефектов.

- Характеристики порошка: размер и форма частиц металлического порошка определяют их поведение при спекании. Мелкие частицы с большей площадью поверхности спекаются легче.

- Атмосфера спекания: от нее во многом зависят конечные свойства детали. Использование инертной или восстановительной атмосферы предотвращает окисление и загрязнение материала.

Ключевые характеристики технологии Metal MEX

Одно из главных преимуществ технологии Metal MEX — это практически неограниченная свобода в проектировании. Она позволяет инженерам создавать детали со сложной геометрией, включая внутренние каналы, которые невозможно или крайне сложно изготовить традиционными методами.

Ещё одно важное преимущество — эффективное использование материалов. Metal MEX позволяет получать детали с минимальными припусками на обработку, что значительно сокращает количество отходов и уменьшает необходимость дополнительной механической обработки. Это не только снижает затраты, но и делает производство более экологичным.

Возможность создавать индивидуальные детали особенно важна в таких областях, как биомедицинская инженерия. Например, имплантаты, изготовленные с учётом анатомии конкретного пациента, могут значительно улучшить результаты лечения. Технология Metal MEX позволяет производить такие детали без дорогостоящей оснастки или форм, что делает процесс более гибким и экономичным.

А ещё эта технология сокращает сроки производства. Благодаря отсутствию необходимости в оснастке и возможности быстрого прототипирования, Metal MEX идеально подходит для мелкосерийного производства или ситуаций, когда важна скорость выполнения заказа.

Кроме того, некоторые системы MEX поддерживают печать из нескольких материалов. Это позволяет создавать детали с комбинированными свойствами, например, разной твёрдостью или теплопроводностью, что расширяет функциональность конечного продукта.

Рабочий процесс Metal MEX

Типичный процесс изготовления детали с использованием технологии Metal MEX состоит из нескольких этапов:

- Проектирование. Заранее спроектированная деталь в программе CAD нарезается на слои с получением G-кода – инструкций для работы принтера.

- Подготовка сырья. На этом этапе подбирают и смешивают металлический порошок со связующим веществом. Это необходимо для создания материала, подходящего для экструзии.

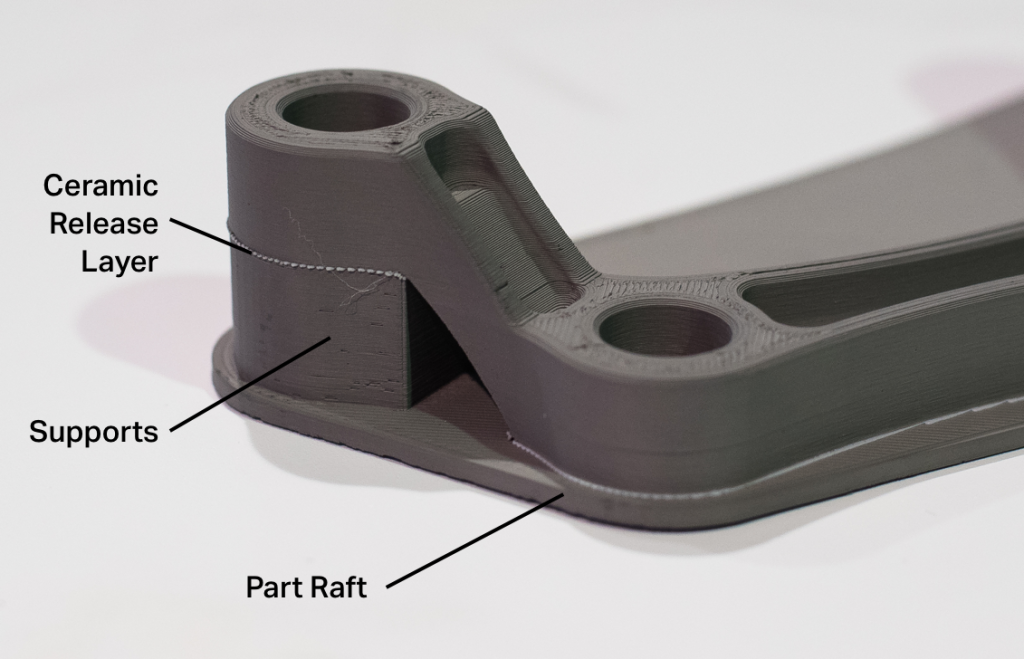

- Печать. Подготовленный материал загружают в принтер. Принтер наносит материал слой за слоем, формируя деталь в соответствии с цифровой моделью. Также выкладывается тонкий слой керамики из второй фильеры принтера для последующего удобного разделения вспомогательных опор от изделия. Керамика после процесса спекания становится хрупкой и легко отделяется.

- Удаление связующего вещества. После печати «зеленая» деталь проходит процесс удаления связующего вещества. В результате получается «коричневая» деталь, все еще хрупкая, но уже состоящая в основном из металлических частиц.

- Спекание. Деталь подвергается спеканию, чтобы уплотнить металлические частицы, улучшить механические свойства и достичь нужных размеров (в процессе происходит усадка).

- Постобработка. В зависимости от требований, деталь может проходить дополнительные этапы обработки: механическую, термическую или финишную обработку поверхности. Это необходимо для соблюдения точных размеров и стандартов качества.

Зрелость технологии Metal MEX

Технология Metal MEX пока ещё молодая, особенно если сравнивать её с другими методами 3D-печати, например, с лазерным спеканием. Однако она быстро развивается. Благодаря улучшениям в материалах, оборудовании и программном обеспечении, Metal MEX стала более доступной и надёжной. Уже сейчас на рынке есть несколько коммерческих систем, предлагающих широкие возможности для разных отраслей и задач.

Популярность технологии растёт, и её всё чаще используют в различных сферах. Это связано с её экономичностью и универсальностью. По мере того как продолжаются исследования и разрабатываются отраслевые стандарты, Metal MEX может стать заслуженной альтернативой традиционным методам производства.

Во второй части публикации мы подробнее расскажем о преимуществах и об узких местах Metal MEX, об областях ее применения и о том, как правильно подобрать для нее сырьё.