Как отметил во вступительном слове генеральный директор ФГУП «ВИАМ» Е. Н. Каблов, сейчас весь мир активно реализует создание нового промышленного облика, а технологии на основе цифровых механизмов играют в этом ключевую роль. В ближайшие 15 лет и наша экономика должна перейти к цифровым технологиям, материалам нового поколения, способам конструирования. Такая задача была поставлена президентом РФ В. В. Путиным в рамках Национальной технологической инициативы. И доминантой этого перехода, по мнению докладчика, являются аддитивные технологии (АТ). Применяя АТ на всех стадиях жизненного цикла, включая топологическую оптимизацию, возможно до тридцати раз повысить производительность, повысить коэффициент использования материала до 0,98, обеспечить снижение массы конструкции до 50 %.

Развитие аддитивных технологий в России

AEROTEX — новый материал для 3D-печати беспилотников

Чувствуя потребность рынка FDM 3D-печати в новых конструкционных материалах, расширяющих возможности аддитивных технологий, компания Filamentarno! продолжила работу по внедрению запатентованной ею технологии изготовления вспенивающихся материалов для 3D-печати и расширению их ассортимента. Сейчас в завершающей стадии тестирования находится новый вспенивающийся материал на основе модифицированного пластифицирующими и адгезионными добавками сополимера стирола и акрилонитрила. Новый композит, усиленный углеволокном, получил рабочее название AEROTEX. Название прозрачно намекает на ту сферу использования, для которой предназначен данный композит. Для авиации вес и прочность имеют решающее значение!

Качество материала для 3D-печати определяется двумя основными показателями: межслоевой адгезией и усадкой полимера.

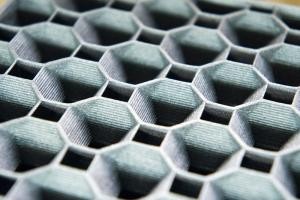

<img alt="" height="200" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris3-2_at_4_2017-300×200.jpg" width="300" /> <img alt="" height="166" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris3-1_at_4_2017-250×166.jpg" width="250" />

Рис. 3. Куб 10×10×10 см с заполнением 5 %, напечатанный из ABS и AEROTEX

Усадка полимера, особенно в сочетании с низкой межслоевой адгезией, зачастую приводит к таким дефектам печати, как деламинация (растрескивание распечатки по слоям), деформация, коробление и отслоение от поверхности печатного стола. Если при литье из термоэластопластов усадку можно учесть при проектировании пресс-формы, то при печати это далеко не всегда представляется возможным.

Известны две основные технологии уменьшения усадки заданной полимерной основы, с успехом применяющиеся в литье:

1. Введение в полимерную матрицу наполнителя, имеющего меньшую, чем у полимера, усадку и/или волокнистую структуру.

2. Подвспенивание полимера введением газа напрямую в расплав или с использованием химических вспенивателей. Вспенивание происходит на этапе переработки гранул или порошка полимера в экструдере непосредственно перед инжекцией расплава в литейную форму.

Подвспенивание полимерной основы до недавнего времени не применялось в 3D-печати. Первыми, кто рассмотрел в этой технологии серьёзные перспективы, была компания Filamentarno!, выпустившая филамент для 3D-печати, аналогов которому до сих пор нет во всем мире: CERAMOTEX.

<img alt="" height="300" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris4-2_at_4_2017-200×300.jpg" width="200" /> <img alt="" height="200" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris4-1_at_4_2017-133×200.jpg" width="133" />

Рис. 4. Изделия из CERAMOTEX

Вспенивающийся во время печати пруток позволяет получать распечатки с низкой плотностью и текстурной поверхностью. В этом году материал был обновлён — сменена полимерная основа, за счёт чего удалось добиться высоких скоростей печати и коэффициента вспенивания полимера. Фактически CERAMOTEX предоставляет возможность печатать на 3D-принтере твёрдым пенопластом с плотностью до 0.55 г/см. Для сравнения — это плотность древесины берёзы. Плотность же популярных полимеров для 3D-печати составляет

от 1.02 г/см3 (ABS) до 1.25 г/см3 (PLA)!

<img alt="" height="166" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris5-1_at_4_2017-250×166.jpg" width="250" /> <img alt="" height="166" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris5-2_at_4_2017-250×166.jpg" width="250" /> <img alt="" height="166" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris5-3_at_4_2017-250×166.jpg" width="250" />

Рис. 5. Одинаковые распечатки из: PLA (вес 172 г), ABS (вес 144 г, деламинация), AEROTEX (вес 110 г)

<img alt="" height="200" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris6_at_4_2017-300×200.jpg" width="300" />

Рис. 6. Пример расслоения распечатки из ABS

Внесение в полимер волокнистых наполнителей (стекловолокна или углеродного волокна) имеет определённые минусы, особенно заметные при 3D-печати такими материалами. Неорганические волокна имеют абразивные свойства, что при высокой их концентрации в полимере может вызвать быстрое изменение диаметра сопла принтера с неизбежным ухудшением качества распечатки. Да, сопла для FDM 3D-принтеров недороги, но при высокой наполненности полимера сопло может изменить диаметр уже к концу одной (!) многочасовой печати.

Также любой волокнистый наполнитель обладает тиксотропными свойствами — иначе говоря, он увеличивает густоту расплава полимерной матрицы. Это приводит либо к понижению скорости печати подобным композитом, либо неизбежно влечёт за собой повышение необходимой температуры печати. Температуру приходится повышать чтобы увеличить текучесть расплава. Однако всему есть пределы, и эти пределы определяются возможностями принтера по максимальной температуре печати либо термостойкостью полимерной основы.

Межслоевая адгезия — это спайка между последовательно наносимыми во время печати слоями полимера. Чем выше прочность этой спайки, тем прочнее получаемая распечатка.

Адгезия между слоями в 3D-печати — это слабое звено, определяющее прочность всего изделия в целом. Это касается и угленаполненных композитов для FDM 3D-печати: волокно не участвует в формировании межслоевых связей, и анизотропия свойств распечаток из подобных композитов ещё ярче выражена. Фактически они напоминают очень прочный, но легко расслаивающийся картон.

<img alt="" height="200" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris7_at_4_2017-300×200.jpg" width="300" />

Рис. 7. Пластинка 1 мм толщины, напечатанная вертикально. Трещина при механическом разрушении идёт в произвольном направлении, что свидетельствует об однородности механических свойств вдоль и поперёк слоёв распечатки

<img alt="" height="166" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris8-1_at_4_2017-250×166.jpg" width="250" /> <img alt="" height="250" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris8-3_at_4_2017-250×250.jpg" width="250" /> <img alt="" height="200" src="https://additiv-tech.ru/sites/default/files/resize/u147/filamentarno_ris8-2_at_4_2017-300×200.jpg" width="300" />

Рис. 8. Распечатки из AEROTEX

В новом материале разработчикам удалось добиться минимальной анизотропии механических свойств распечатки вдоль и поперёк слоёв печати. Благодаря вспениванию полимера при нагреве во время печати поверхность наносимого слоя получается весьма развитой, что увеличивает площадь контакта с расплавом полимера при нанесении следующего слоя. Тогда как углеволокно, содержащееся в композите, создаёт трёхмерную структуру на границе спайки, фактически выступая связующей арматурой и ещё больше увеличивая связь между слоями.

Благодаря сочетанию двух известных и запатентованной компанией Filamentarno! технологий удалось создать лёгкий и прочный материал с высочайшей спайкой между слоями и минимальной усадкой.

AEROTEX найдёт применение в сфере разработки и постройки радиоуправляемых моделей: самолётов, планеров, мультикоптеров и других типов БПЛА. Твёрдость, ударопрочность и не достижимый для традиционно используемых для 3D-печати материалов малый вес распечатанных деталей и узлов дарит новые возможности в строительстве беспилотных летательных аппаратов.

Распечатки из нового материала легко обрабатываются, их можно сверлить, резать, в том числе и с использованием абразивных дисков и фрез, в них можно вкручивать винты и саморезы, склеивать, шлифовать и окрашивать. Во многом полученный композит напоминает плотное дерево, и это сходство не ограничивается тактильными ощущениями при работе с ним. Плотность материала можно варьировать настройками печати от 0.8 до 0.7 г/см3. Благодаря добавке углеволокна удалось минимизировать усадку, а каркасные свойства волокон ускоряют затвердевание расплава, позволяя печатать поразительные нависающие элементы-«мосты» и объёмные конструкции.

Проектирование и постройка крыла или фюзеляжа — это весьма трудоёмкий процесс, требующий не только знаний в аэродинамике, но и навыков работы с большим количеством материалов, владения обширным инструментарием и, как следствие, помещением под мастерскую. Внедрение же 3D-печати максимально упростило бы жизнь моделиста, но до настоящего момента попросту не было материалов, обладающих совокупностью необходимых свойств. AEROTEX убирает последние барьеры на пути внедрения доступной FDM 3D-печати в такую важную и динамично развивающуюся отрасль.

Возможность отойти от традиционных технологий и материалов в постройке БПЛА, минимизировать ручной труд и максимально сократить время постройки позволит сосредоточиться на техническом творчестве, развяжет руки дизайнерам и, мы надеемся, привлечёт к теме авиации ещё больше талантливых молодых людей!

Руслан Молчанов, разработчик AEROTEX, компания Filamentarno!

Услуги моделирования

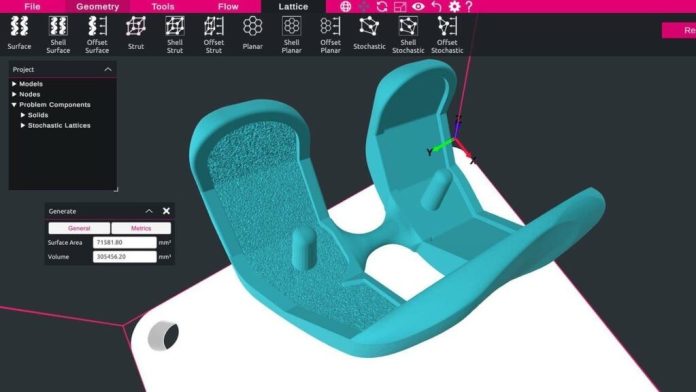

Компания Altair, мировой лидер в области вычислительной науки и искусственного интеллекта (ИИ), объявила о приобретении Gen3D, стартапа из Университета Бата, Великобритания, для расширения своей технологии проектирования для аддитивного производства. Gen3D является пионером в применении метода неявной геометрии для описания очень сложной геометрии, такой как решетчатые структуры в аддитивном производстве.

Расширение технологии проектирования для аддитивного производства

Технология проектирования Gen3D для аддитивного производства использует методы неявного моделирования нового поколения для быстрого создания сложной геометрии, которая не может быть реализована с помощью традиционного представления границ (BREP). Это позволяет проектировать компоненты, просто указав функциональные требования к детали (нагрузки, отверстия для крепежа, зоны удержания, каналы для потока жидкости и т.д.). Кроме того, технология автоматически отфильтровывает геометрии компонентов, которые могут вызвать проблемы при последующем производстве.

Инструмент генеративного проектирования Gen3D позволяет инженерам быстро создавать сложные конструкции, сводя к минимуму риск возникновения сбоев при печати. Он используется инженерами-конструкторами для решения таких задач, как поглощение энергии, теплопередача, фильтрация и других в таких отраслях, как аэрокосмическая, автомобильная, производственная, медицинская и энергетическая.

“В дополнение к мощной технологии, которая помогает организациям решать задачи проектирования для аддитивного производства, команда Gen3D привносит глубокие отраслевые знания и опыт в передовых методах аддитивного проектирования, таких как генеративное проектирование, оптимизация топологии и создание решетчатых структур”.

– Джеймс Р. Скапа, основатель и главный исполнительный директор, Altair

Технология проектирования Gen3D для аддитивного производства будет интегрирована в Altair Inspire, интуитивно понятное и мощное семейство программных продуктов, которое позволяет осуществлять проектирование на основе моделирования на протяжении всего жизненного цикла разработки продукта, от концепции до реальности. При использовании на ранних этапах проектирования технология Inspire позволяет создавать конструкции, ориентированные как на производительность, так и на технологичность, и даёт возможность пользователям исследовать, разрабатывать и производить высокопроизводительные изделия в единой интуитивно понятной среде разработки.