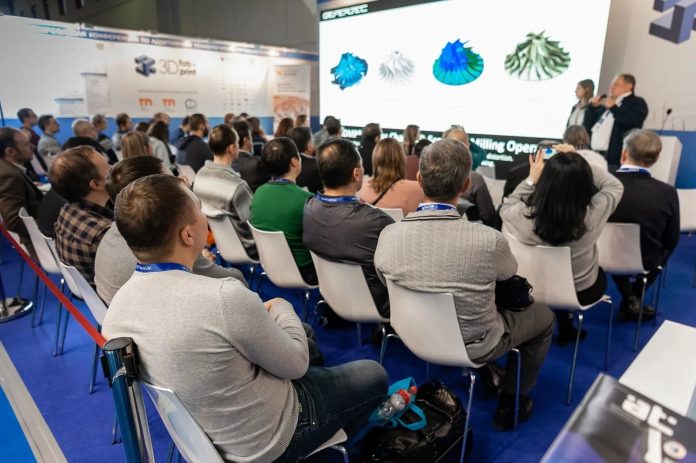

Заключительный день VII международного проекта по аддитивным технологиям в промышленности Additive Minded-2024 (https://additiveminded.ru). Рассказываем об интересных докладах, общем настроении, поднимаемых вопросах для тех, кто хочет окунуться в бархатный мир инноваций и ищет звенящей простоты, дружественной обстановки, стремления постичь сложное с лучшими учителями страны. Проект приходили посмотреть удивительные увлечённые люди. От мала до велика.

Делать, не бояться. День третий, 25 января 2024

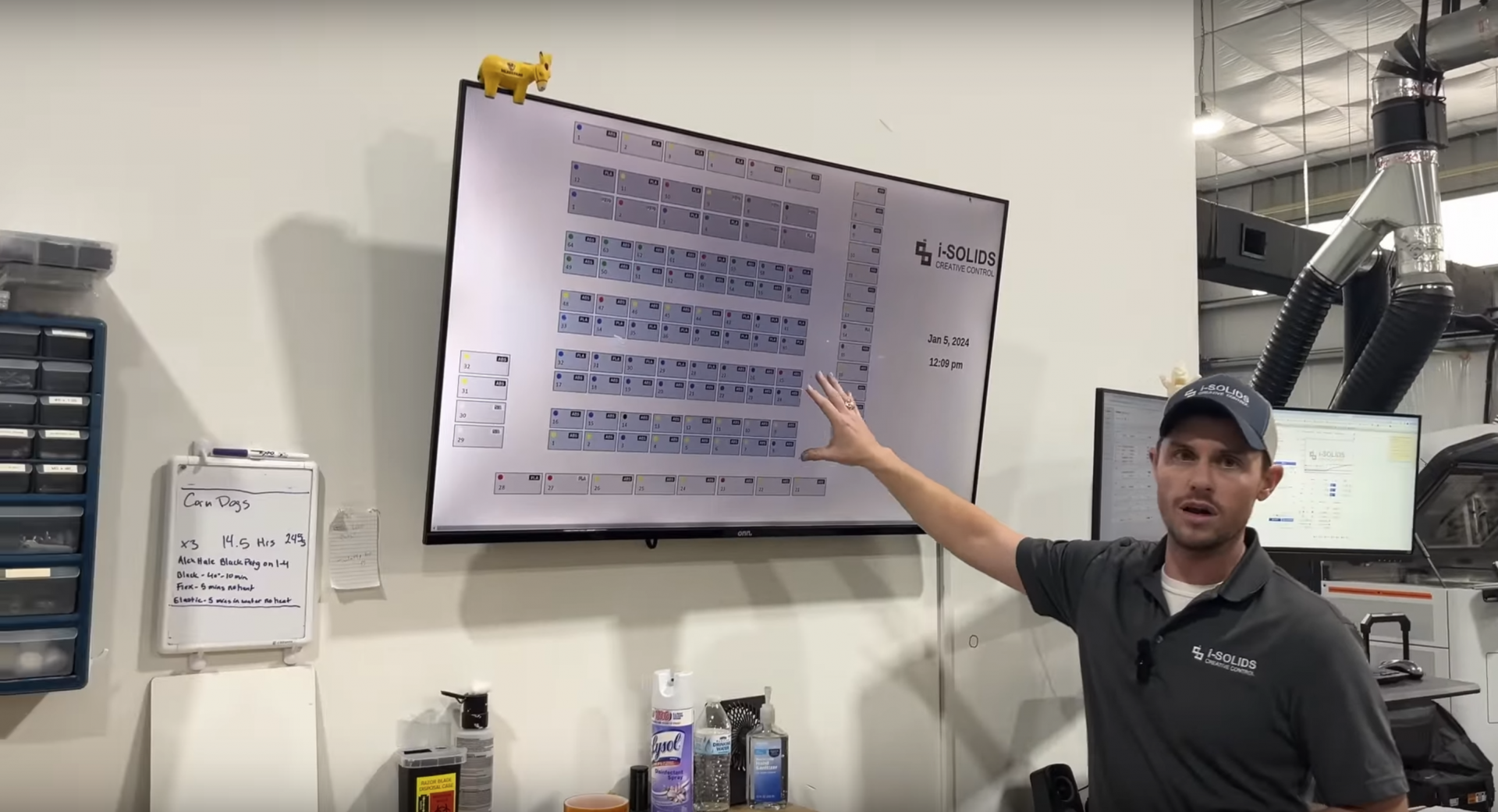

Сергей Благинин, заместитель руководителя проекта ООО «3Д ЛАЙФ», сразу зашёл с козырей: максимальная скорость печати изделий из стандартных инженерных полимеров и композитов методом FDM/FFF на оборудовании его компании может составлять 600 мм/сек! По мнению авторитетных зарубежных экспертов, 2024 год будет годом качественных перемен в АТ. Одной из них для настольной печати будет полное замещение медленных принтеров быстрыми. Команда Сергея явно следит за трендами и идёт с ними в ногу. Второе, на что обратил внимание докладчик, — 3D-фермы и системы управления производственными процессами MES 3D LIFE (Manufacturing Execution System). Быстрое рентабельное производство изделий малых серий без оснастки, а также полный мониторинг и аналитика производства — веха в развитии доступной 3D-печати, к чему имеет непосредственное отношение ООО «3Д ЛАЙФ».

Антон Линник, начальник отдела аддитивных технологий ООО «КТС» («S7 Space»), рассказал об успехах компании в развитии технологии WAAM/DED-W. Проволочной наплавкой он начал заниматься ещё в 2018 году в составе «Центра разработок С7», вдохновляясь перспективными зарубежными проектами. Сегодня в ООО «КТС» создан программно-аппаратный комплекс, на котором команде удалось успешно апробировать производство заготовок из алюминиевых сплавов, сталей, жаростойких и жаропрочных сплавов. К масштабным проектам наподобие Relativity с собственной «Фабрикой будущего» и «фирменными» роботизированными системами Stargate Антон относится с определённым скепсисом, считая их не самыми выгодными с точки зрения экономики. Однако не лишним будет отметить, что перспектив у WAAM технологии намного больше, чем может показаться, ведь она позволяет агрегировать детали в одно сложное изделие, использовать меньше дорогостоящего инструмента, не ждать металлургического производства и логистики до места производства, давать большую свободу в проектировании, контролировать качество в режиме реального времени, использовать машинное обучение для аналитики.

Дамир Соловьёв, специалист по внедрению промышленных аддитивных решений Top 3D Group, рассказал об актуальных промышленных технологиях и оборудовании. Название доклада имело определённую интригу, однако по факту Дамир привёл популярные и успешно зарекомендовавшие себя технологии:

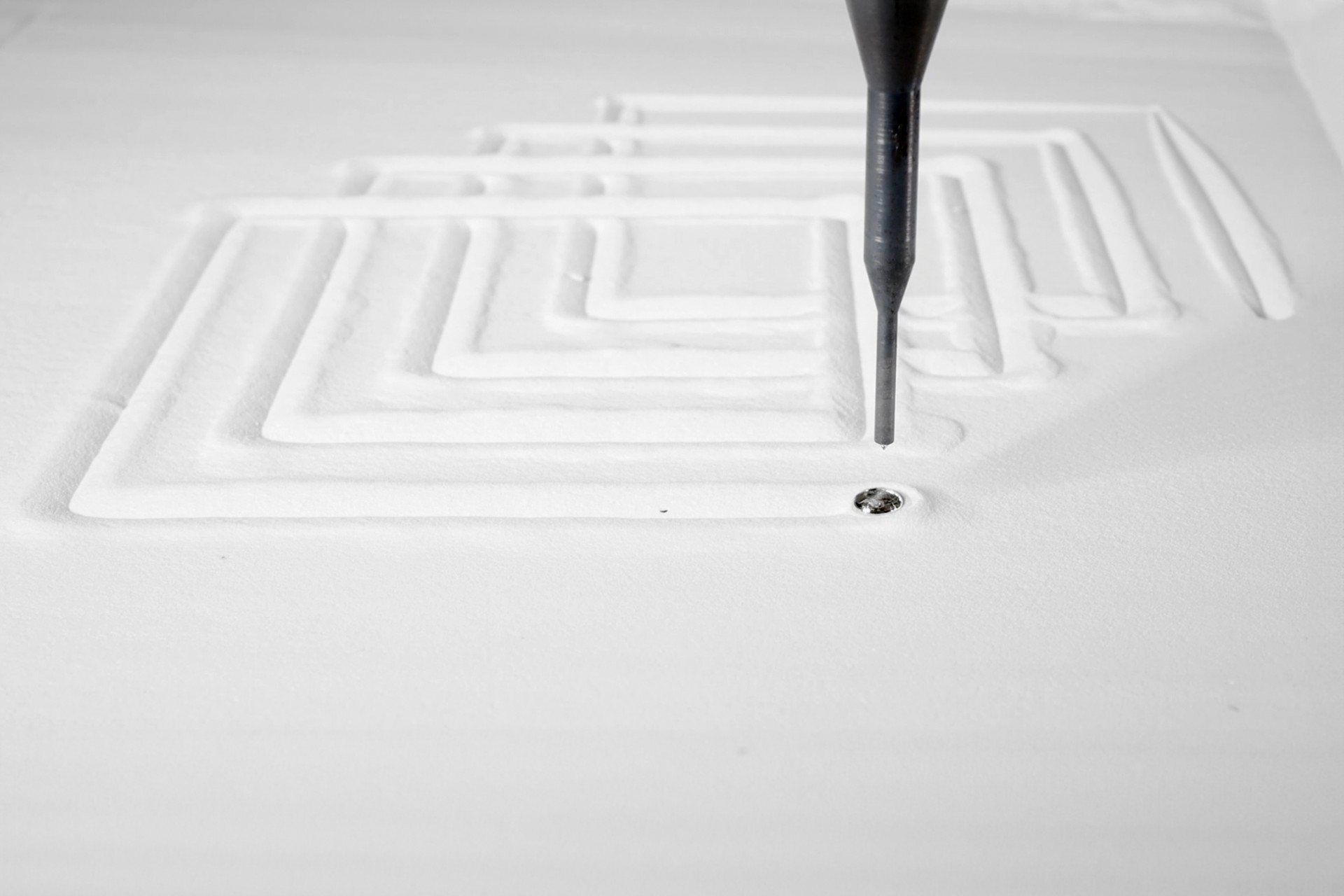

– синтеза на подложке PBF/SLS и печати полиамидом, в том числе армированным стеклом, углеродным волокном и алюминием;

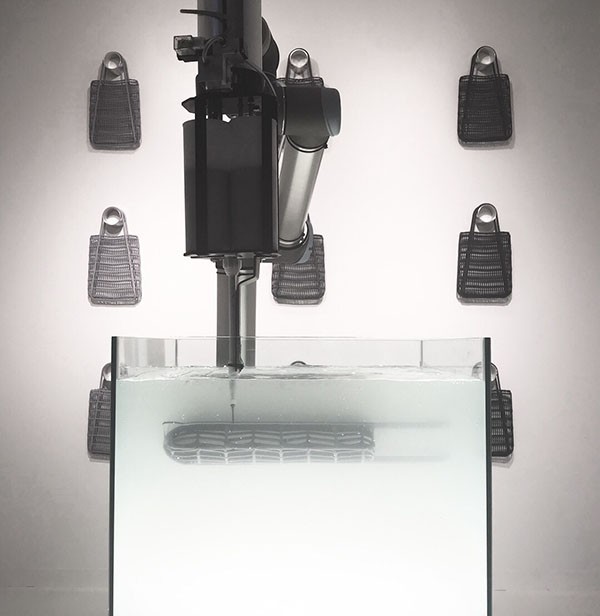

– синтеза на подложке LB-PBF/SLM и печати алюминиевыми, титановыми, никелевыми сплавами;

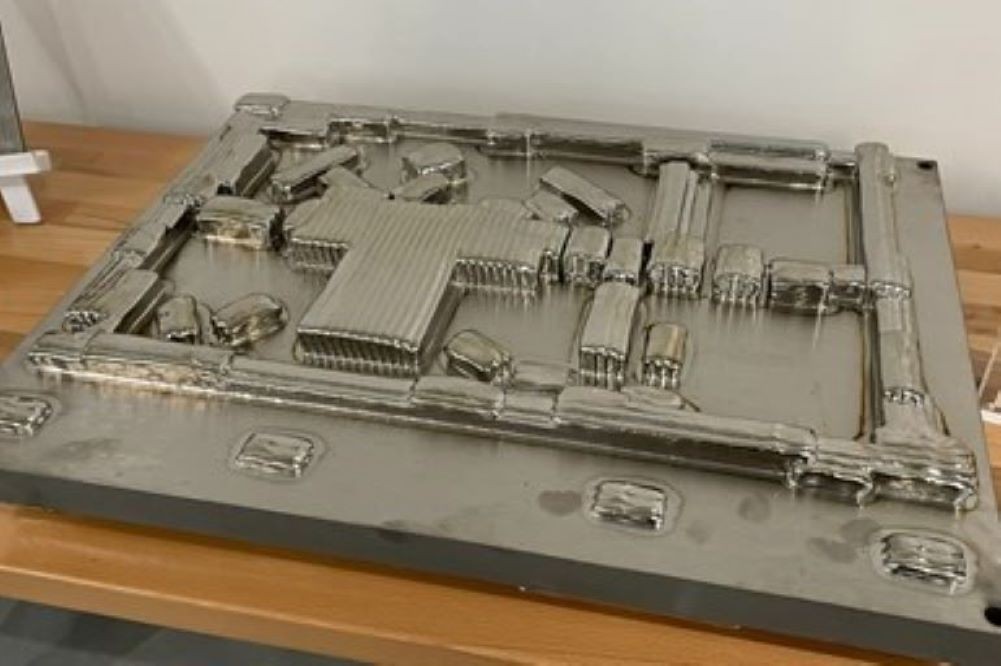

– струйной печати связующим BJ и печати формообразующей песчаной оснастки для литейных производств.

Отлично, что в компании чётко понимают потребности бизнеса и российских предприятий, для которых важно обеспечить высокое качество и повторяемость изделий на отработанных решениях мирового уровня, а перспективными технологиями пусть занимаются учёные и стартапы — их время обязательно придёт.

Артем Соломников, сооснователь, генеральный директор ООО «Компания ИМПРИНТА», произвел фурор на сцене конференции. Очень увлекательно он представил свое видение того, как следует развивать аддитивные технологии на новых рынках. Им были приведены примеры успешного использования принтера Муромец Р200 в составе мобильных мастерских в ВС РФ. Артем обратил внимание, что мало просто определиться с технологией, важно подобрать близкий аналог конечного материала, произвести тестирование напечатанных изделий, и преодолеть туманный путь с индивидуальным сценарием развития проекта.

Алексей Дидковский, генеральный директор ООО «Гуру Перфоменс», предстал перед публикой с презентацией «Оборудование, которого нет» — это было очень интригующее начало даже для видавших виды экспертов. Интеллектуальная сушильная камера для полимерного филамента и технологии экструзии материала FDM/FFF стала главным продуктом разработки его команды. Алексей привёз на выставку прототип сушилки, в которую он вложил всю свою душу: тактильный экран для выбора параметров, высокоточные весы для взвешивания материала до начала сушки и после, датчик влажности, профили для материалов и принтеров, регулярные обновления прошивки по воздуху… В ООО «Гуру Перфоменс» изучили современные сушки из Китая и пришли к выводу, что они не обладают качествами интеллектуальных устройств, что и собираются исправить наши разработчики. Открыт предзаказ на первую версию устройства, на которое уже получено более 30 заявок.

Дмитрий Трубашевский, модератор конференции и основатель проекта «Логика слоя», воспользовался своим положением и с успехом провёл викторину по аддитивным технологиям «Угадай, если сможешь». Невероятный драйв и восторг, которые получили как гости мероприятия, так и два участника, сложно передать словами. Были рассмотрены нетривиальные кейсы по различным технологиям, и вместе с ведущим в режиме ликбеза были найдены искомые ответы. Проведение такого рода викторины является уникальным и крайне полезным явлением, поскольку интерактивная составляющая позволяет закрепить полученные на конференции знания, творчески мыслить, а не только внимательно слушать.

Владислав Артюшков, руководитель проектов по внедрению АТ ООО «ИННФОКУС», привёз с собой инструкцию по импортозамещению и рассказал, как перейти от реверс-инжиниринга к полноценному аддитивному производству. Ряд продуктов компании сегодня включает в себя технологического ассистента, который позволяет осуществить интеллектуальный выбор технологии изготовления загружаемых в облако деталей, а также ПО для предеформации с целью сокращения брака производства ответственных и дорогостоящих деталей (часто металлических).

Андрей Шилейко, технический директор SHILÉYKO, рассказал о текущем состоянии стандартизации в области FDM/FFF 3D-печати. Модератор постоянно приводит в пример деятельность Андрея на своих лекциях и конференциях, поскольку у этого молодого учёного есть всё для успеха: 3D-принтеры, аспирантура, страсть к 3D-печати, аналитический склад ума… В докладе Андрей проанализировал 39 брендов и производителей полимерных филаментов, выделил 39 химических оснований, 80 композитов на их основе. Из 48 стандартов в области АТ он нашёл только 13 для технологии FDM/FFF. Андрей поднял проблему того, что происходит при отсутствии стандартизации: выпуск материалов без общих требований к качеству, комплектация материалов на усмотрения производителя, отсутствие технического паспорта на материал, испытание материалов по собственным методикам, субъективная оценка качества полученных изделий. Докладчик также рассказал, что представляет собой технический паспорт на материал, испытания материалов, а также дефекты 3D-печати, и почему они так важны.

Александр Перес, совладелец ООО «Киберон Студио», выступая второй раз, очень убедительно рассказал о маркетплейсе Cyberon.Studio для 3D-моделей и в целом для продаж цифровых продуктов и физических товаров. Не секрет, что в России предпринималось несколько попыток создать подобный маркетплейс, аналогичный лучшим мировым ресурсам: Thingiverse, Shapeways, Cults 3D, Makerworld, и другим. Однако ни у кого так и не получилось этого сделать. Александр с командой очень основательно изучил ошибки прежних предпринимателей, провёл работу над их неудачами. Он полон сил и творческих планов реализовать свой проект тем более, что уже около 10 компаний из аддитивной сферы стали подписчиками его сервиса. Cyberon.Studio одновременно присутствует в web и Telegram, автоматизирует платежи и отгрузки, сотрудничая с Robokassa, Tinkoff, СДЭК, OZON и другими компаниями. Бизнес с ООО «Киберон Студио» — это всегда удачная инвестиция, а также автоматизация, позволяющая сократить количество персонала, и заслужить лояльность заказчика благодаря продвинутому и дружелюбному сервису.

Антон Лихтнер, руководитель керамической лаборатории Московского цифрового завода (ООО «НПО «3Д-Интеграция») погрузил гостей конференции в особенности печати керамических изделий новыми материалами. DLP 3D-принтеры могут использоваться для исследований и производства, что сказывается на их конфигурации, а мультиматериальная печать расширяет возможности производства, делая его уникальным. Также Антон рассмотрел новые для российского рынка технологии прямой печати DIW паст на печатные платы, керамических суспензий, а также биоматериалов. Радует, что ООО «НПО «3Д-Интеграция» не останавливается только на популярных решениях, а исследует новые технологии, по сути формируя рынок для покорения прорывными технологическими решениями.

Выводы.

Седьмая ежегодная конференция Additive Minded хоть и потеряла (надеемся, временно) свой статус международной, но нисколько не проиграла от этого. Большое количество опытных российских компаний, лучших экспертов, живой интерес гостей, новые форматы, ценные и полезные подарки, фото и видеосъёмка профессионалами своего дела, радушный приём насущными вопросами и интересными ответами — всё это сложилось в очень благоприятное впечатление от проекта, прочно занявшего своё место как концентратора умных и энергичных предпринимателей, открытых к новому специалистов заводов, учащихся профильных вузов. Многие гости приходили на конференцию послушать не один-два доклада, а задерживались на все дни мероприятия, что в очередной раз подчёркивает интерес к теме и лояльность к деятельности ООО «Экспо Фьюжн» и «Логики слоя» — лучшей отраслевой коллаборации начала 2024 года в области аддитивных технологий. Мы надеемся, что успех проекта будет подкреплён его более масштабным продолжением с подключением иностранных спикеров в будущем 2025 году. Москва — Россия — мир — пожелаем покорения проектом Additive Minded мировой арены! Пусть в нём отмечаются лучшие мировые компании, дружественные и лояльные нашей стране!

Вы можете ознакомиться с презентациями мероприятия на сайте https://additiveminded.ru.

Читать первую часть.

Читать вторую часть.