Аддитивное производство (АП) ускоренно внедряется во все отрасли промышленности, и нашей группе соавторов было важно отметить место аддитивных технологий (АТ), которое они на данный момент занимают и могут занять в ближайшем будущем. Целью данной статьи является описание возможностей АТ применительно к изделиям ответственного машиностроения в различных отраслях промышленности: от аэрокосмической до энергомашиностроительной. Чтобы правильно использовать преимущества АТ при изготовлении изделий ответственного назначения, необходимо правильно разработать методику применения АТ. В данной статье авторами предложена следующая схема: предварительно сделаем обзор состояния АП в мире и России, затем остановимся на производстве материалов для АП в России; из всего многообразия методов АП выберем направления для удешевления 3D-печати и, далее, остановимся на особенностях внедрения АТ в энергетическом машиностроении.

Обозначения в тексте статьи

АП — Аддитивное производство AT — Additive technologies/АТ — Аддитивные технологии

AMP — Additive manufacturing processes/АТП — Аддитивные технологические процессы

AAW — Argon arc welding/АДС — Наплавление методом аргонно- дуговой сварки

ESW — Electroslag welding/ЭШС — Наплавление методом электрошлаковой сварки

HIP — Hot isostatic pressing/ГИП — Горячее изостатическое прессование

UEC — United Engine Corporation/ОДК — Объединенная двигателестроительная корпорация

USBC — United Shipbuilding Corporation/ОСК — Объединенная судостроительная корпорация

DLG — Direct Laser Growth/ПЛВ — Прямое лазерное выращивание из газопорошковой струи

PSP — Plasma surfacing with powders/ПНП — Плазменная наплавка порошками, лентой, проволокой

MAW — Manual arc welding/РДС — Наплавление методами ручной дуговой сварки

SLF — Selective laser fusion/СЛП — Селективное лазерное сплавление из слоя порошка

TTP — Traditional technological processes/ТТП — Традиционные технологические процессы

DT — Digital twin/ЦД — Цифровой двой ник PDT — Product digital twin/ЦДИ — Цифровой двойник изделия

EBM — Electron Beam Melting/ЭЛПП — Электронно- лучевое плавление порошка или проволоки

DED — Direct Energy Deposition/ПЭР — Прямое воздействие энергии расплава

DLP — Digital Light Processing/ЦОЛ — Цифровая обработка луча света для полимеризации фотополимера

DMD — Direct Metal Deposition/ПНМ — Прямое нанесение металла

FDM — Fused Deposition Modeling/МПН — Метод послойного наплавления

MJ — Material Jetting/СНК — Струйное нанесение капель материала

LMD — Laser Metal Deposition/ЛОМ — Лазерное осаждение металлом

PBF — Powder Bed Fusion/СНП — Синтез на подложке (тоже самое, что SLM и СЛП)

PLM — Product Lifecycle Management/УЖЦИ — Управление жизненным циклом изделия

SLA — Stereolithography/СЛГ — Стереолитография

SLM — Selective Laser Melting/СЛПМ — Селективное лазерное плавление металла

SLS — Selective Laser Sintering СЛС — Селективное лазерное спекание

WAAM — Wire- Arc Additive Manufacturing/ДАСМП — Дуговое автоматизированное/роботизированное сплавление металлической проволоки, дуговая сварка проволокой для аддитивного производства

PAR — Plasma-arc remelting/ПДП — Плазменно- дуговой переплав

ESS — electroslag smelting/ЭШВ — Электро- шлаковая выплавка

Состояние АП в мире и России

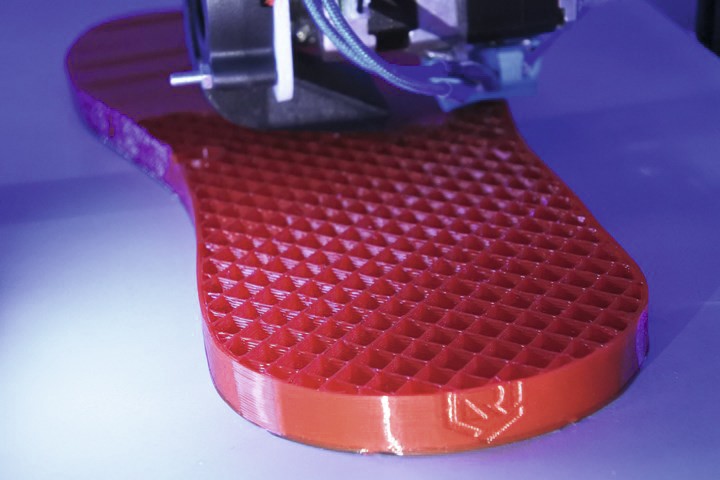

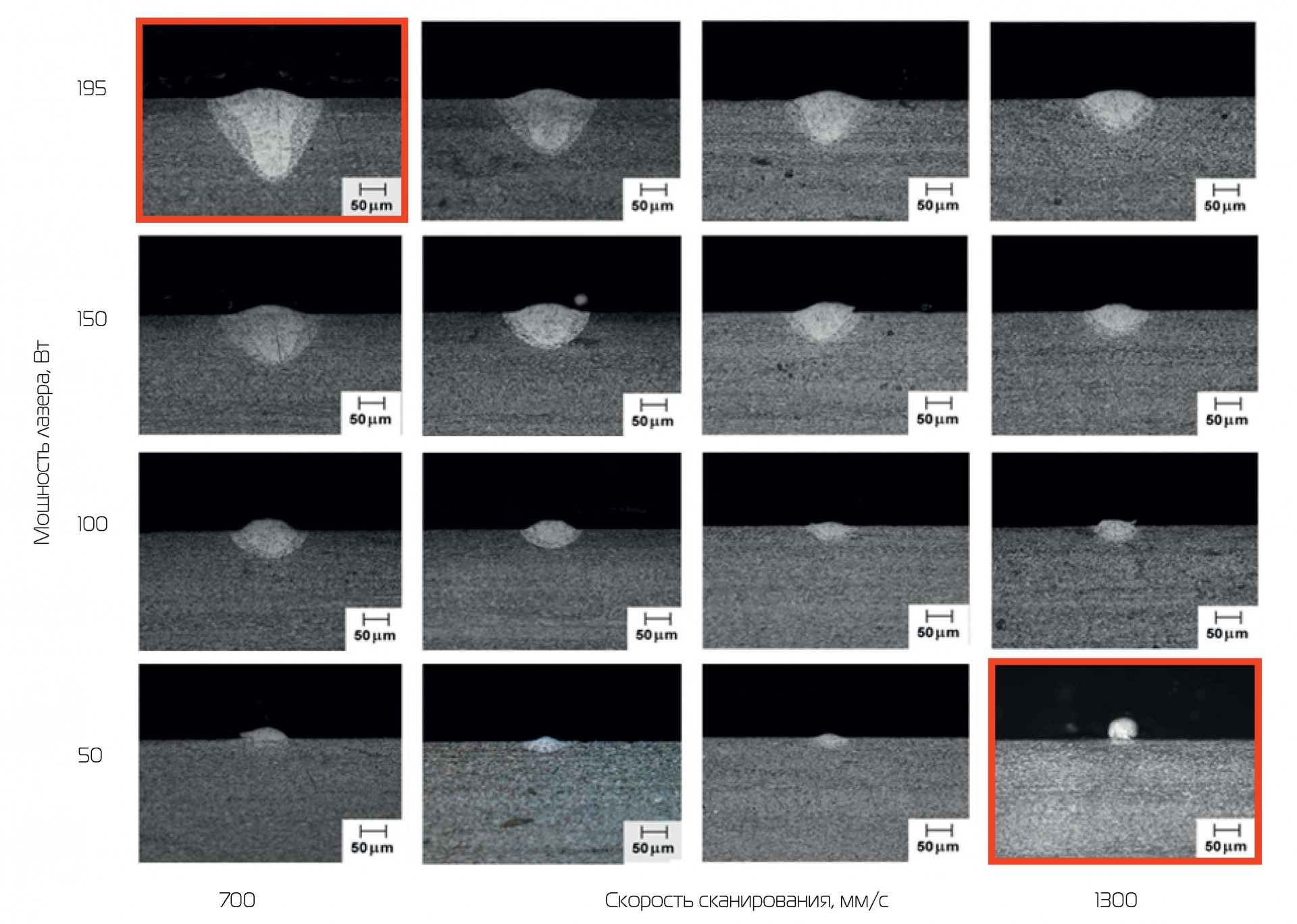

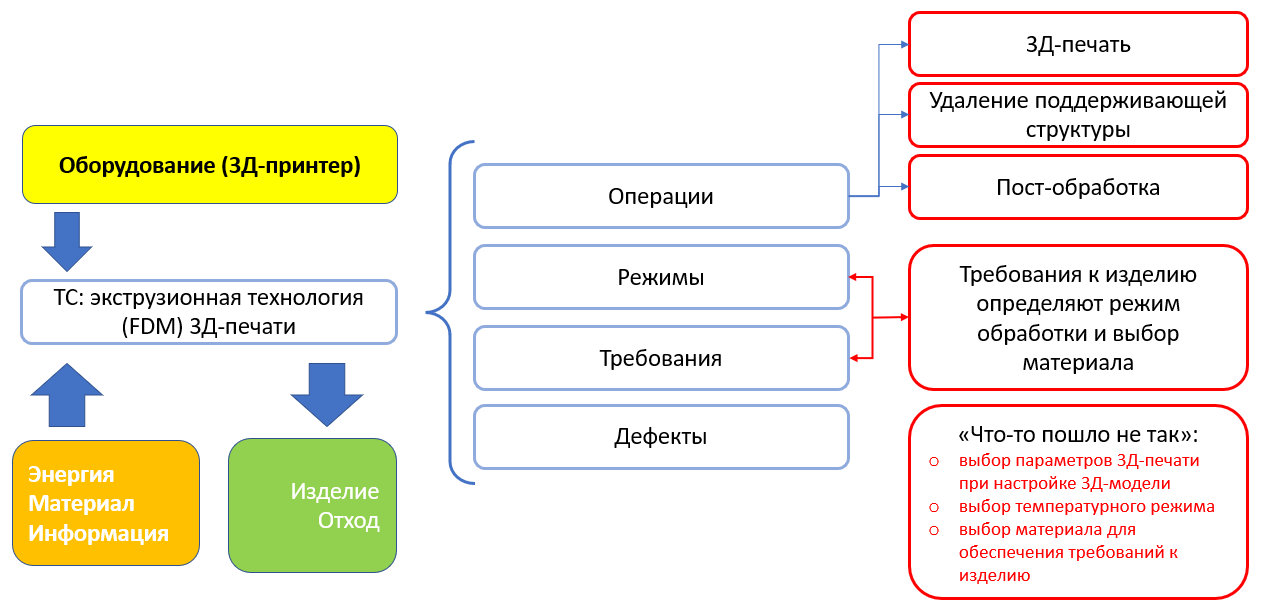

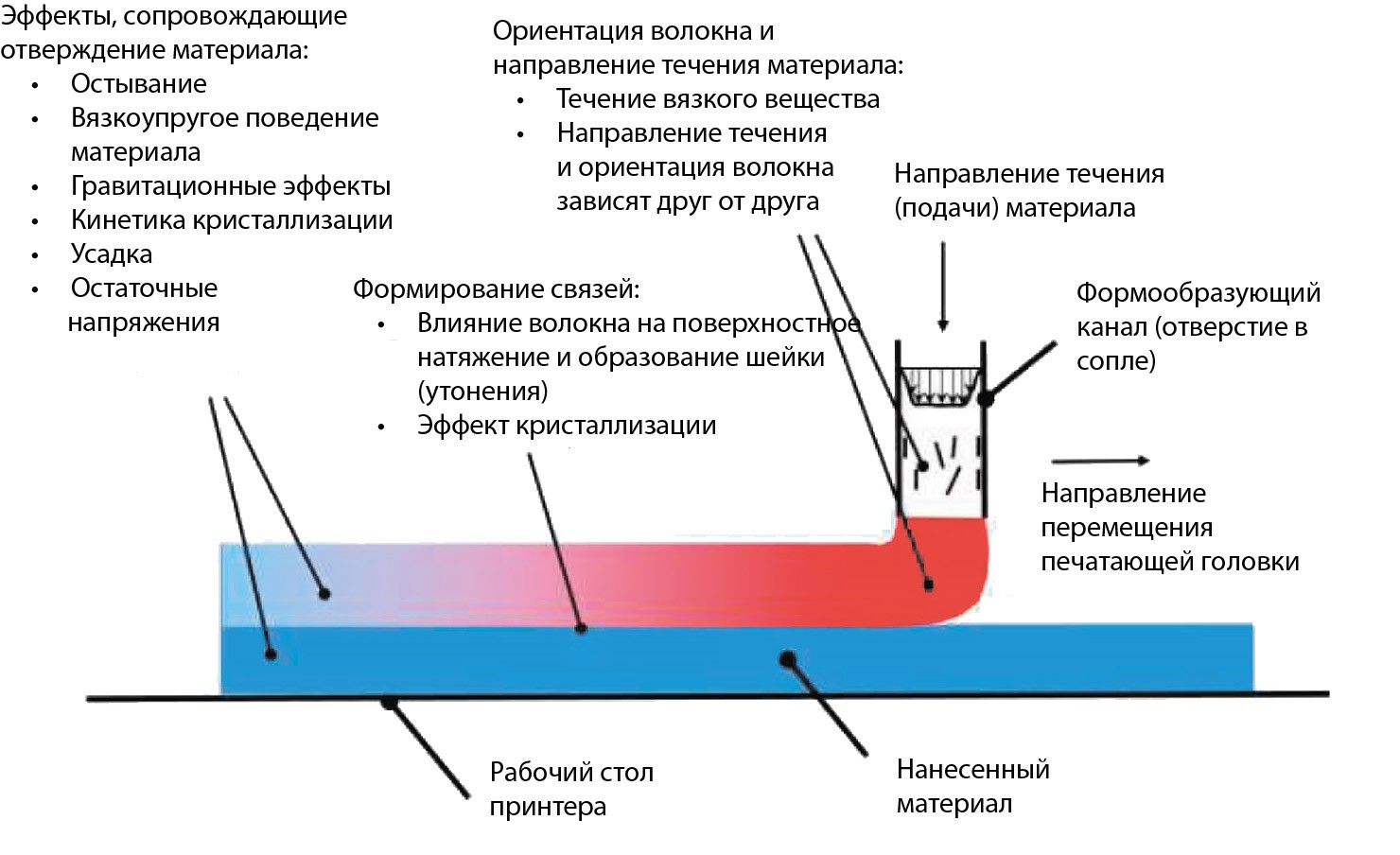

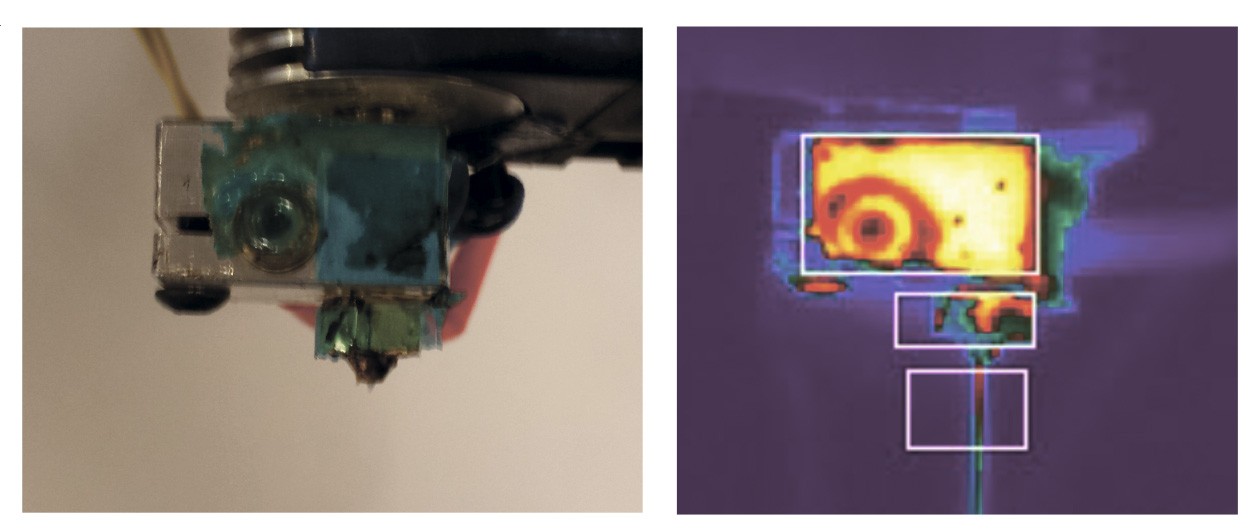

На сегодняшний день аддитивное производство преодолело путь от простого прототипирования деталей, сконструированных для традиционного способа производства, до реального использования технологии в производстве сложных, многофункциональных деталей. АП объединяет совместную работу конструкторов, производителей материалов для АП, создателей программ обеспечения, производителей инновационного оборудования, конечных пользователей. Развитие новых программных продуктов и разработка новых материалов позволяет внедрять АП в различные отрасли промышленности. Так, в 2012 году АП выросло за счет использования настольных 3D-принтеров, работающих на основе технологий FDM, DLP, показавших простоту использования и ценовую доступность [1]. А их новые возможности позволили создать высококачественные продукты для аэрокосмической и медицинской промышленностей. Технология SLA, которая стояла у истоков АП, успешно применяется в различных отраслях промышленности, от автомобильной до аэрокосмической, за счет различных уникальных материалов, технологии по выжигаемым моделям и т. д. Технология SLS позволила заменить различные металлические детали на инженерный пластик. АП металлических принтеров развивается не так стремительно, как 3D-принтеров, использующих пластиковые материалы, за счет сложностей в постобработке, качестве конечного изделия. Но в настоящее время, с развитием новых программных продуктов и появлением нового инновационного оборудования, можно уверенно говорить, что проблем с качеством деталей, производимых на промышленных 3D-принтерах, не существует. На данный момент АП может предоставить любое решение для качественного производства конечной продукции, быстрого выхода на создание и производство нового продукта в кратчайшие сроки, что в конечном итоге привлекает больше компаний к применению АП. Важной группой аддитивного оборудования являются металлические 3D-принтеры, которые по скорости печати можно разделить на «медленные» со скоростью построения 171 см3/ч с 4 лазерами и «быстрые» со скоростью построения до 3084 см3/ч. К медленным относятся 3D-принтеры, использующие технологию SLM. Несмотря на то, что уже широко представлены 3D-принтеры с большой площадью построения и большим количеством используемых лазерно- оптических систем (например, SLM Solution представила 3D-принтер с двенадцатью лазерно-о птическими системами NXG XII 600 со скоростью построения 855 см3/ч [2], они уступают по скорости 3D-печати по технологиям DED, WAAM в различных их вариациях с использованием проволоки как материала в нейтральном газе или проволоки в вакуумной среде с применением электронно- лучевого источника подачи энергии. Эти технологии позволяют производить заготовки деталей с большой скоростью построения, но требуют большего объема механической обработки поверхности.

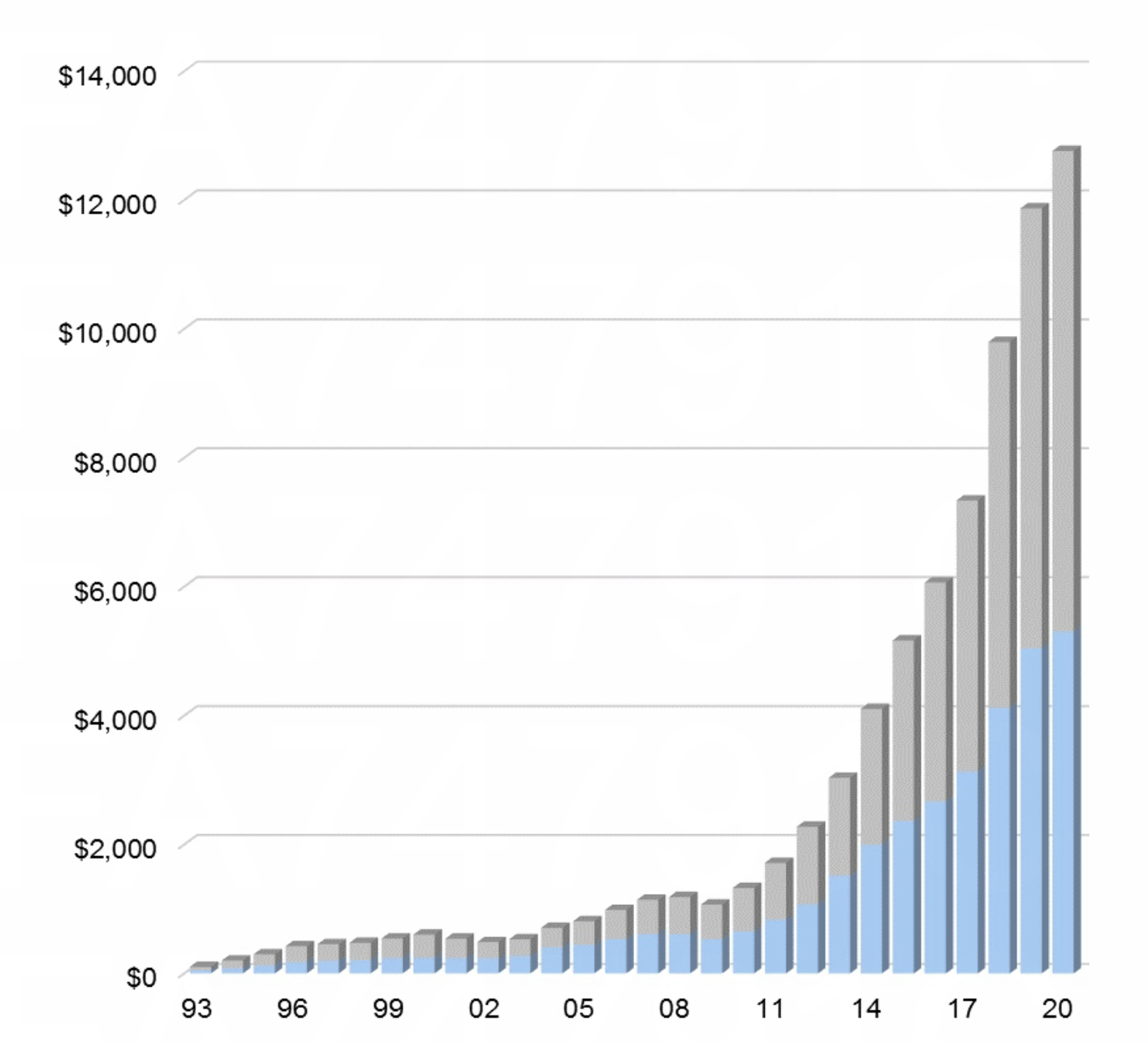

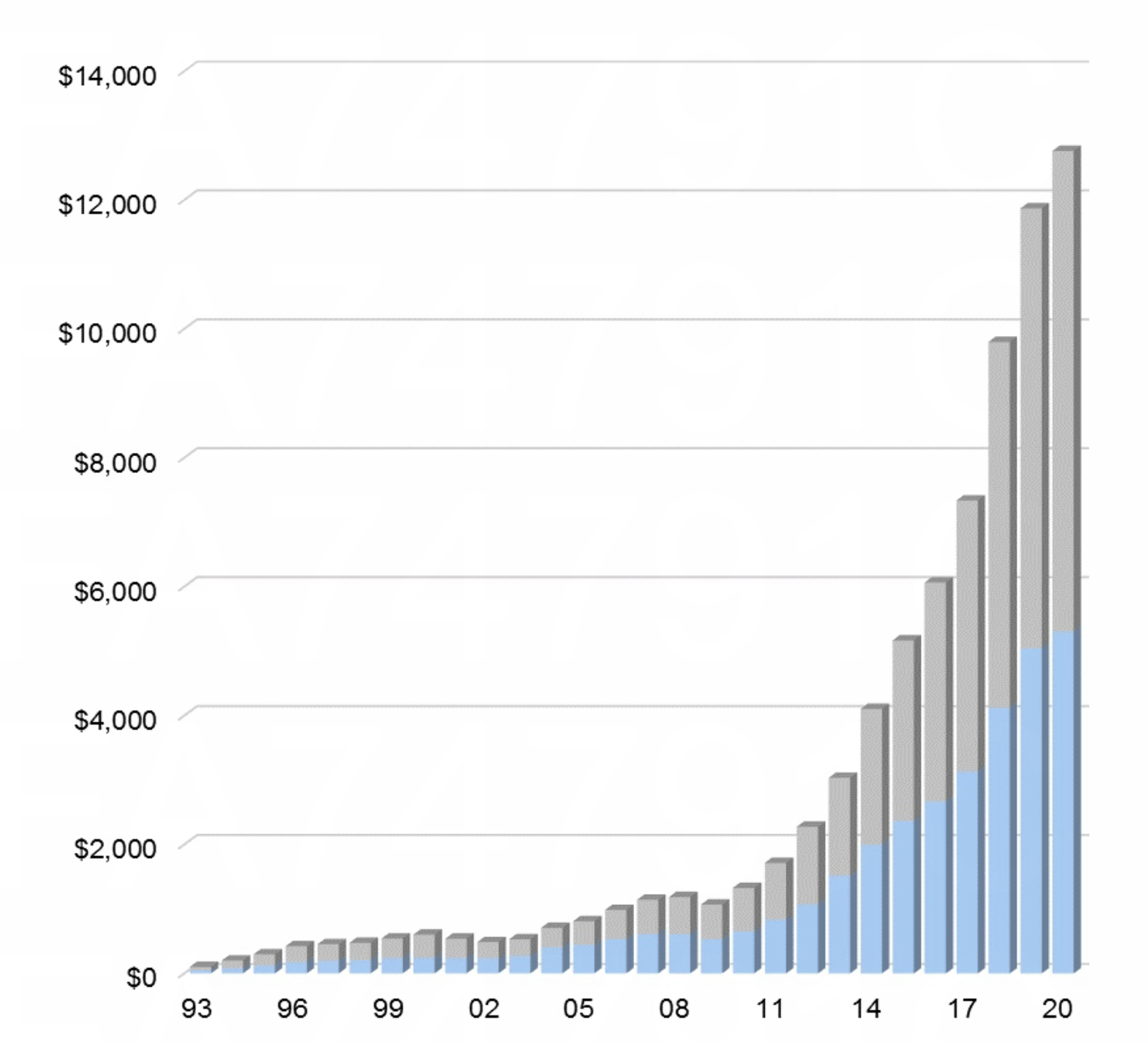

Рис. 1. Рост объемов продаж оборудования (голубой) и услуг (серый) [3]

Рис. 2. Прогноз до 2030 г. (от выручки) [3]

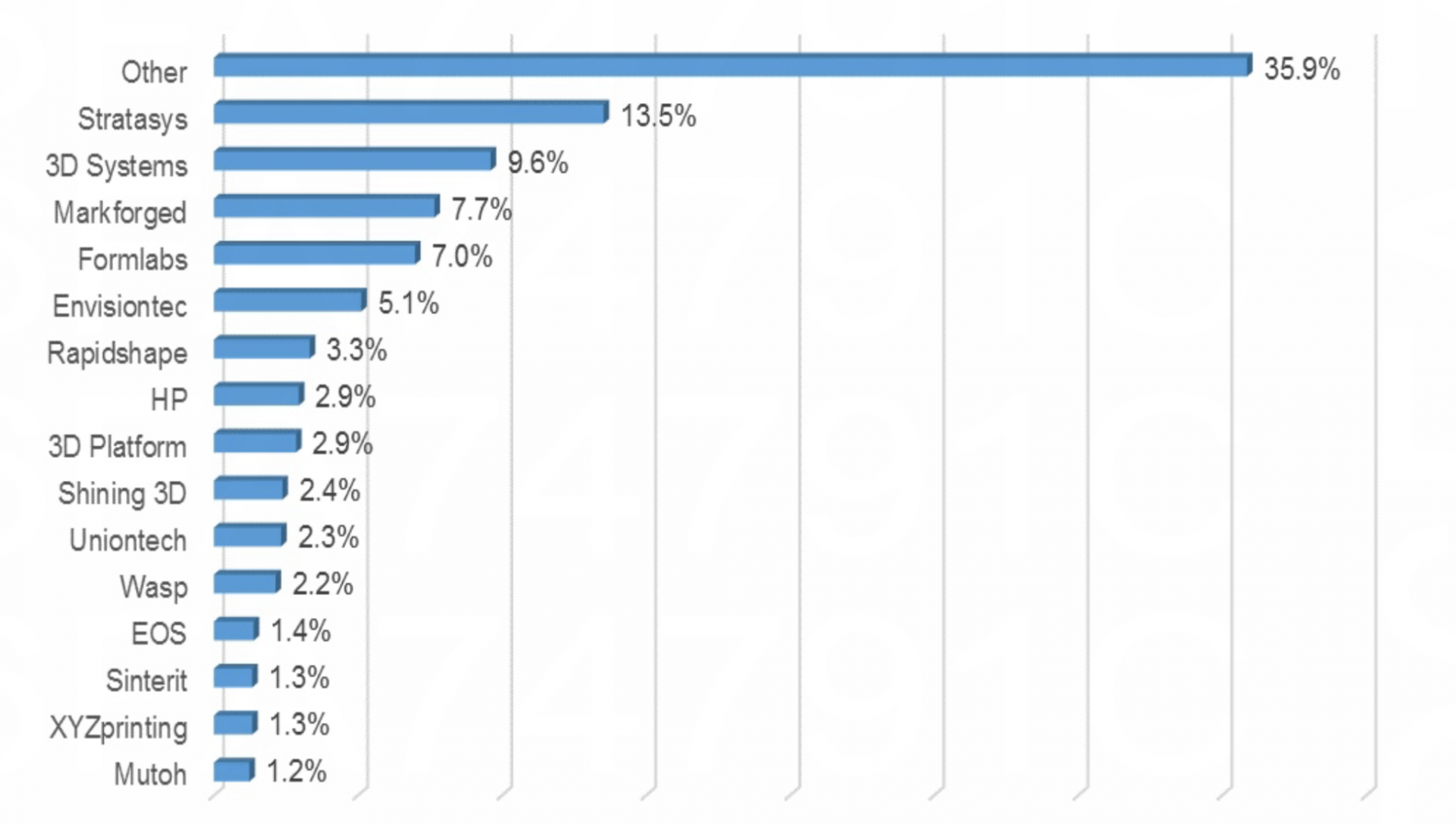

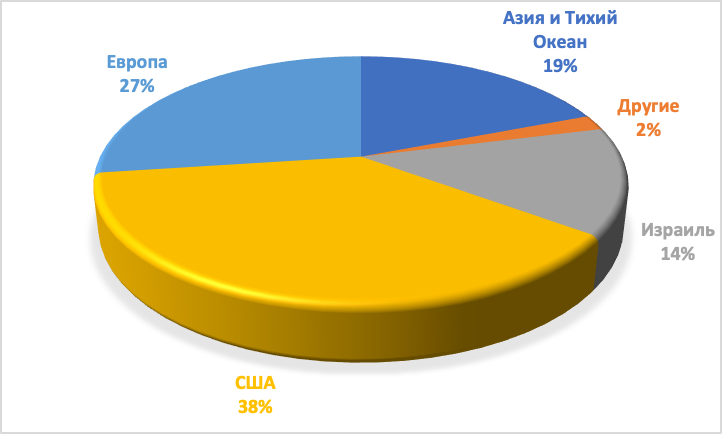

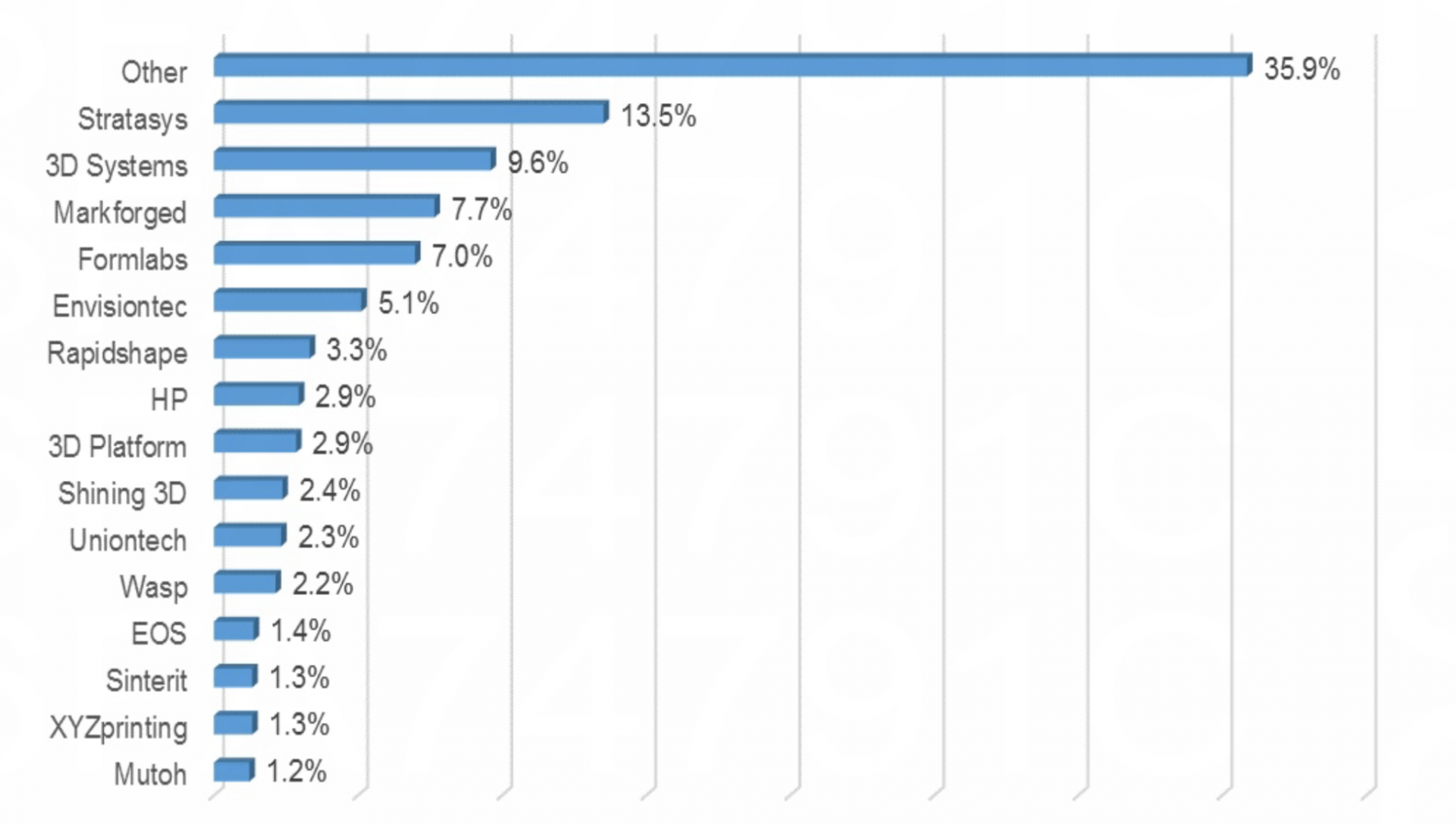

По данным отчета Wohlers Report 2021 [3], общий объем продуктов и услуг АП во всем мире вырос на 7,5% до $12 758 миллиарда долларов в 2020 году. Этот рост замедлился по сравнению с 21,2% в 2019 году, когда отрасль достигла $11 867 миллиарда долларов (рис. 1), и в 2018 году, когда он составил 33,5% с суммой — до $9 795 млрд долларов (рис. 2). Показатели роста на 7,5% в 2020 году основаны на данных, полученных от 261 поставщиков услуг, производителей систем АП и производителей материалов по всему миру (рис. 3). Общая выручка за продажи 3D-принтеров и оказания услуг 3D-печати показала рост, несмотря на слабые продажи 3D-принтеров. Это обусловлено высокой стоимостью оборудования и тем, что компании покупали запчасти и другие услуги вместо закупок нового оборудования. Показатели Stratasys и 3D Systems, двух крупнейших компаний отрасли, были относительно низкими с 2016 по 2020 годы. Они сообщили о снижении финансовых показателей в 2020 году на 18,61% и 12,4% соответственно [4]. Показатели других признанных производителей 3D-принтеров тоже снизились в 2020 году. Так, 8 крупнейших производителей 3D-принтеров в совокупности показали капитализацию в 2 036 миллиарда долларов (16%) от капитализации всех компаний индустрии АП в 2020, а год назад Stratasys и 3D Systems имели 8,5% от капитализации всех компаний индустрии АП, что составило снижение на 10,7% в 2019 и 13,8% в 2018. Рост прибыли растет у производителей, менее известных ранее на рынке АП.

Рис. 3. Мировой рынок производителей 3D-принтеров 2020 г. [3]

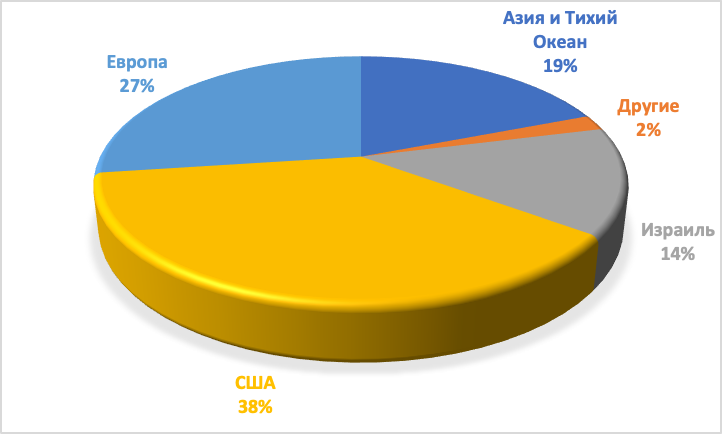

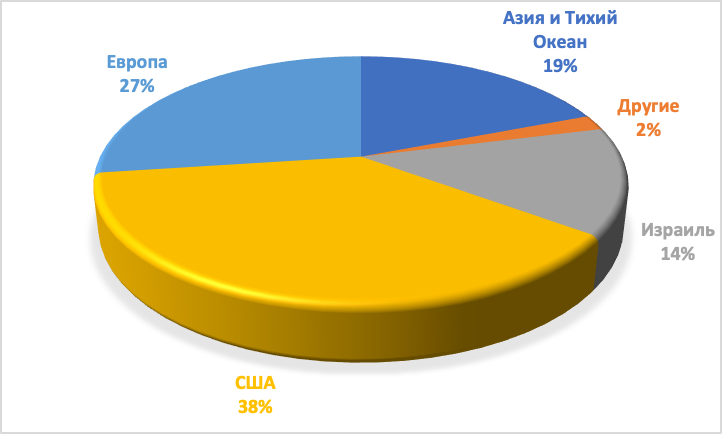

Рис. 4. Структура рынка АТ по странам на 2019 г. и на 2020 г. [3]

На основе двадцатилетней статистики [3] продажи 3D-оборудования, печатающего металлом, снизились в 2020 году (рис. 4). По оценкам [3], в 2020 году было продано 2 169 единиц металлических 3D-принтеров для АП, что на 7,0% меньше, чем в 2019 году. Снижение продаж металлических 3D-принтеров в значительной мере связано с пандемией COVID-19, которая способствовала снижению спроса на данное оборудование и временному насыщению рынка. Тем не менее, потребность в производстве металлических деталей для АП оставалась высокой, несмотря на снижение темпа исследовательских и конструкторских работ в аэрокосмической и других отраслях в 2020 году за счет удаленного режима работы сотрудников (рис. 5).

Рис. 5. Структура мирового рынка аддитивного производства по отраслям на 2020 г. [3]

Несмотря на падение, в 2020 году объем продаж металлических 3D-принтеров и модернизации систем составил $1 089 миллиардов долларов, при этом средняя цена продажи единицы оборудования выросла до $501 844 долларов в 2020 году по сравнению с $467 635 долларами в 2019 году и $413 043 долларами в 2018 году [3]. Рынок АТ в России составляет 0,5% от мирового, равного $12,8 млрд долларов [5] Отрасль аддитивных технологий в России в 2010–2020 годах показала положительную динамику развития и достигла следующих показателей в 2020 году:

• объем российского рынка аддитивных технологий (аддитивного оборудования и комплектующих, материалов для аддитивной печати, услуг и программного обеспечения) — 3 560 млн руб лей;

• объем российского рынка аддитивного оборудования и комплектующих — 2 053,8 млн руб лей;

• объем продаж российских компаний на внутреннем рынке аддитивного оборудования и комплектующих — 804,3 млн руб лей;

• объем продаж российских компаний на внешнем рынке аддитивного оборудования и комплектующих — 40,3 млн руб лей [6].

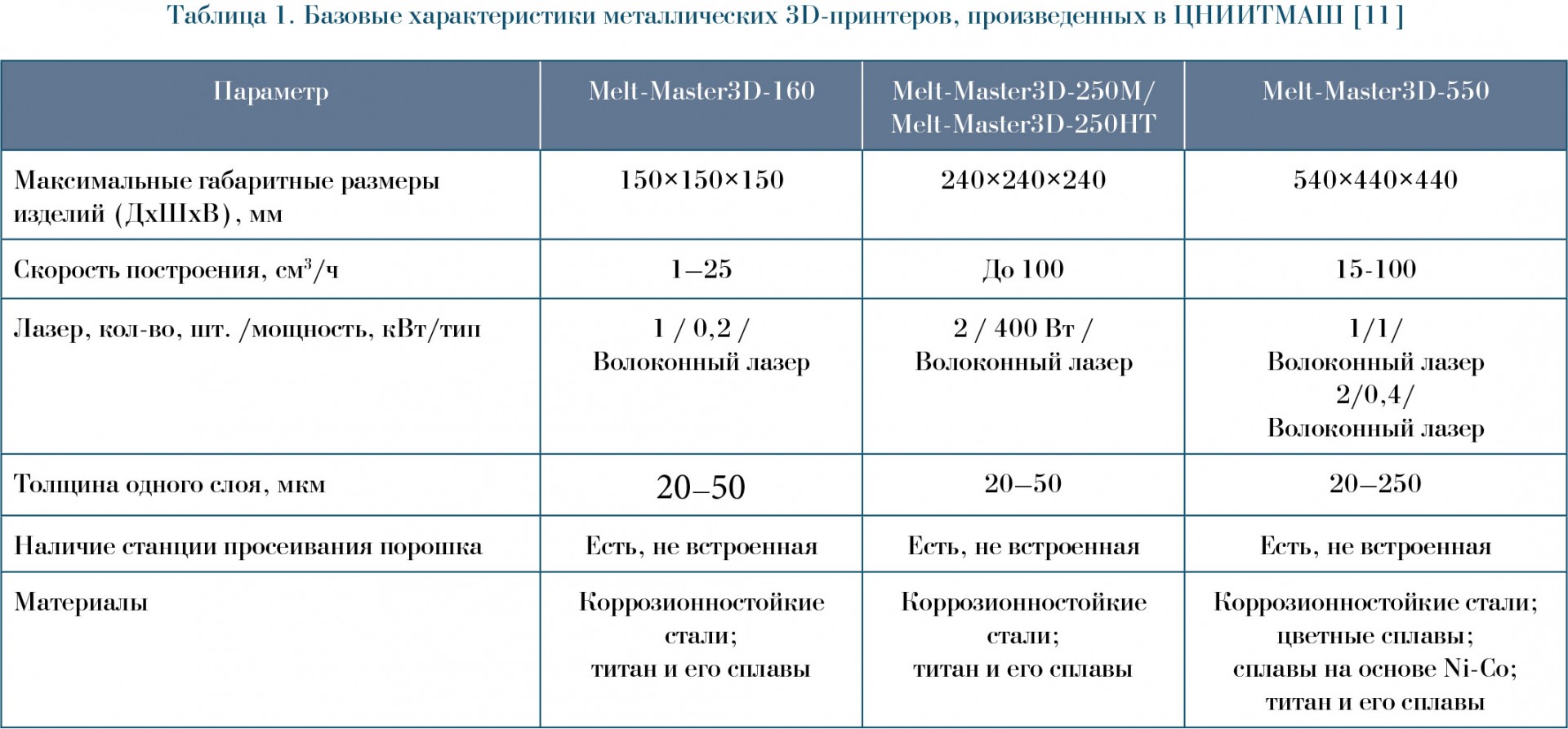

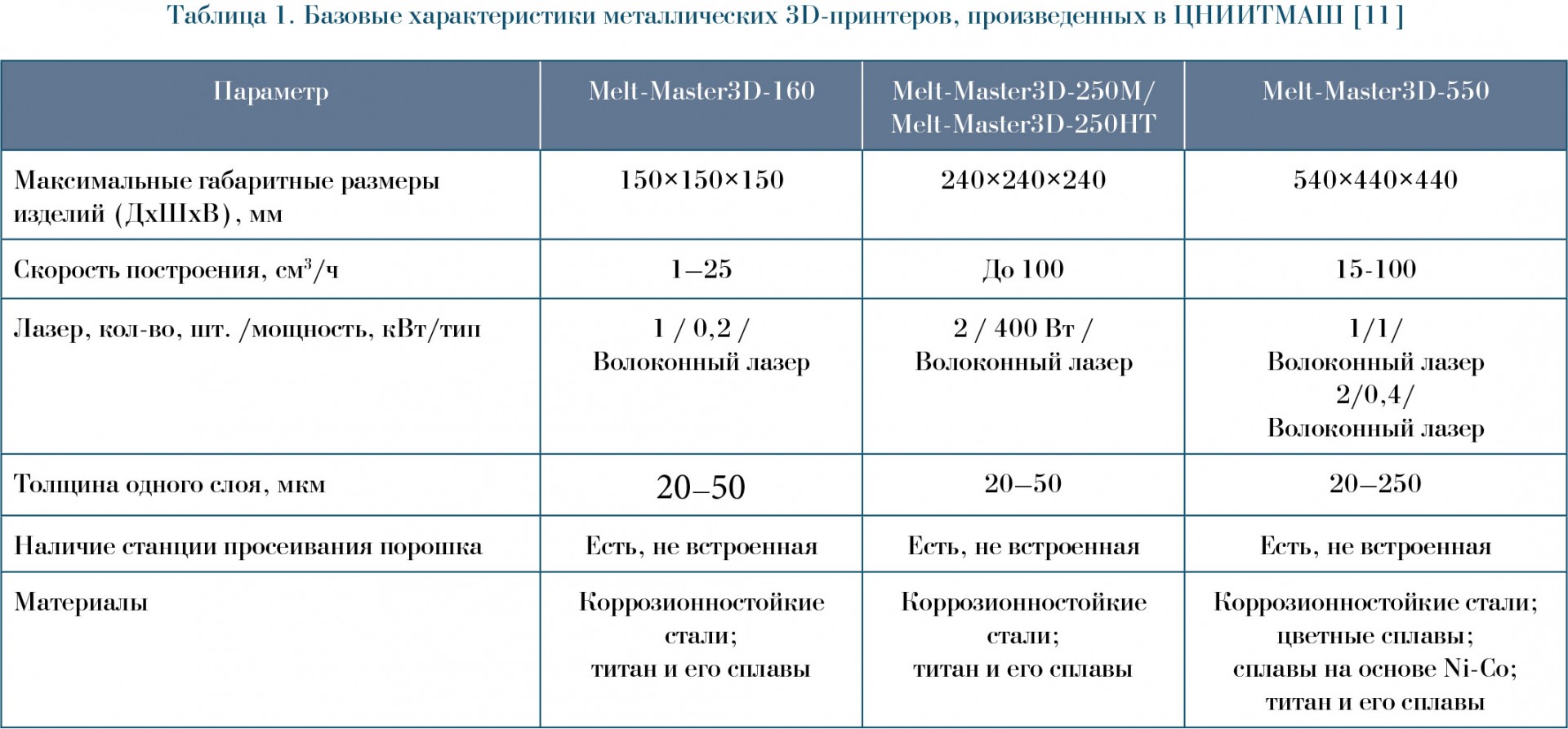

При этом, по словам заместителя министра М.И. Иванова, 60% рынка РФ в области АТ — это оборудование, и только 40% — продукция, что свидетельствует о крайне низком использовании дорогостоящего оборудования. В соответствии с утвержденной правительством дорожной картой, наш рынок должен вырасти к 2030 году более, чем в 30 раз — до 170 млрд руб лей и достигнуть 3% мирового. Для этого планируются затраты на уровне 80 млрд руб лей, из которых чуть менее половины даст госбюджет, а остальное — другие инвесторы [7]. Основным драйвером развития аддитивных технологий в РФ является госкорпорация «Росатом», которая объединила усилия с другими участниками российского рынка, чтобы при поддержке государства ликвидировать отставание в этой сфере и нарастить отечественные компетенции. Следует отметить, что госкорпорация «Росатом» стояла у истоков разработки промышленного аддитивного оборудования, работающего по технологии SLM [7]. Так, в 2016 году в АО «НПО «ЦНИИТМАШ» разработан и в настоящее время широко эксплуатируется российский 3D-принтер MeltMaster3D–550 с самой большой на территории РФ рабочей зоной построения (540×440×440). А в 2017 году совместно АО «НПО «ЦНИИТМАШ» и ООО НПО «Центротех» разработали и ввели в эксплуатацию инновационный двухпорошковый 3D-принтер. Следует отметить, что АО «НПО «ЦНИИТМАШ» является одним из ведущих разработчиков аддитивного оборудования, поставляющих на рынок линейку 3D-принтеров, работающих по технологии SLM, с разным размером рабочей зоны и широким спектром других характеристик (табл. 1). За период 2019–2021 гг.. интенсивность и качество работ в области аддитивных технологий госкорпорации «Росатом» вышли на новый уровень. Был реализован ряд ключевых проектов, среди которых следует отметить следующие:

• запущен в эксплуатацию в ПАО «РУСАЛ» первый в РФ промышленный атомайзер для получения алюминиевых порошковых материалов [8];

• разработан и введен в эксплуатацию на площадке ФГУП «РФЯЦ-ВНИИЭФ» уникальный 3D-принтер по технологии SLM, оснащенный системами контроля температуры всей рабочей зоны и качества формирования порошкового слоя, а также системой ультрозвукового уплотнения [9];

• для серийного производства медицинских имплантов в интересах Минздрава РФ изготовлены два медицинских 3D-принтера MeltMaster3D–250M по технологии SLM [10];

• при участии ВИАМ создан технический комитет по стандартизации «Аддитивные технологии» (далее ТК 182), который является формой сотрудничества заинтересованных представителей федеральных органов исполнительной власти, ГК по атомной энергии «Росатом», иных государственных корпораций, органов исполнительной власти субъектов РФ и муниципальных образований, научных организаций, исполнителей, общественных объединений потребителей [11];

• создана программно- аппаратная платформа,

• изготовлена серия крупногабаритных изделий для ГК «Ростех»;

• изготовлен сепаратор;

• изготовлены детали корпуса реактора с НИКИЕТ.

В настоящее время в России бурно развиваются независимые производители промышленных 3D-принтеров, печатающих металлом, которые за основу взяли технологию SLM. В том числе: АО «Лазерные системы» разработало 3D-принтер М250 с рабочей площадью построения 250×250×250 с изменением мощности лазера от 200 до 1000 Вт, как важная опция заявлено, что принтер проводит вакуумирование металлического порошка перед началом работы. Принтер имеет собственное ПО с системой контроля качества. В 2020 году был создан 3D-принтер М350 с рабочей камерой построения 350×350×350 и с двумя лазерами с возможностью перекрытия, работающими одновременно, для нужд ПАО «Северсталь». Заявлено, что они получили возможность регулировать свой ства будущего изделия и выбирать в соответствии с геометрией детали различные технологические режимы печати и сплавы, задаваемые ПО [9]. AddSol — компания-стартап, повторила созданный SLM Solutions малогабаритный 3D-принтер S90 с зоной построения 90×90×90. Было продано несколько принтеров в образовательные учреждения [12]. 3DLAM (ЗАО «Биоград») — компания производит 3D-принтеры по технологии SLM с цилиндрической зоной построения 90–100 мм и средний 3D-принтер с цилиндрической зоной построения 150 мм, высотой 220 мм, с программным обеспечением на базе ПО Materialise и Autodesk Netfabb. За счет небольшой стоимости было реализовано одиннадцать 3D-прин

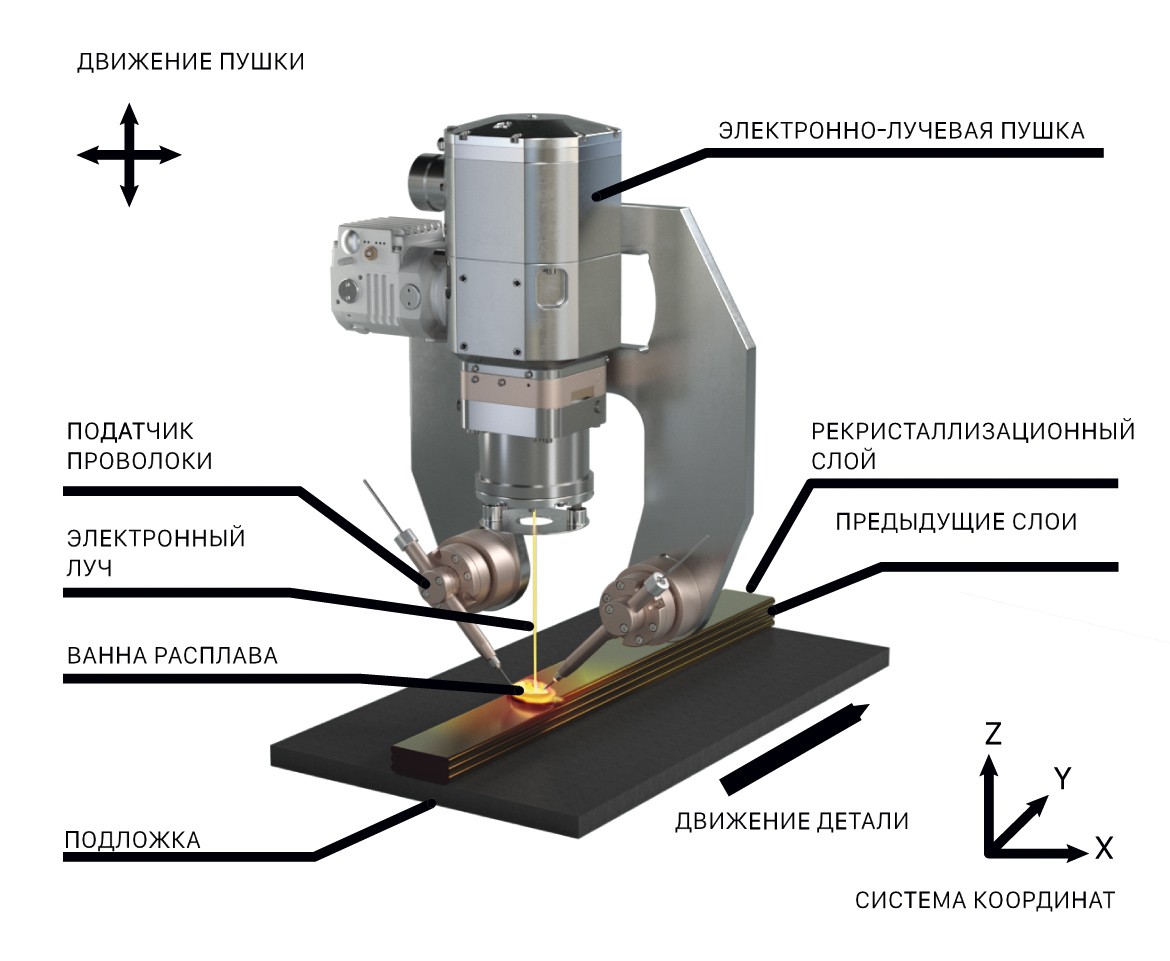

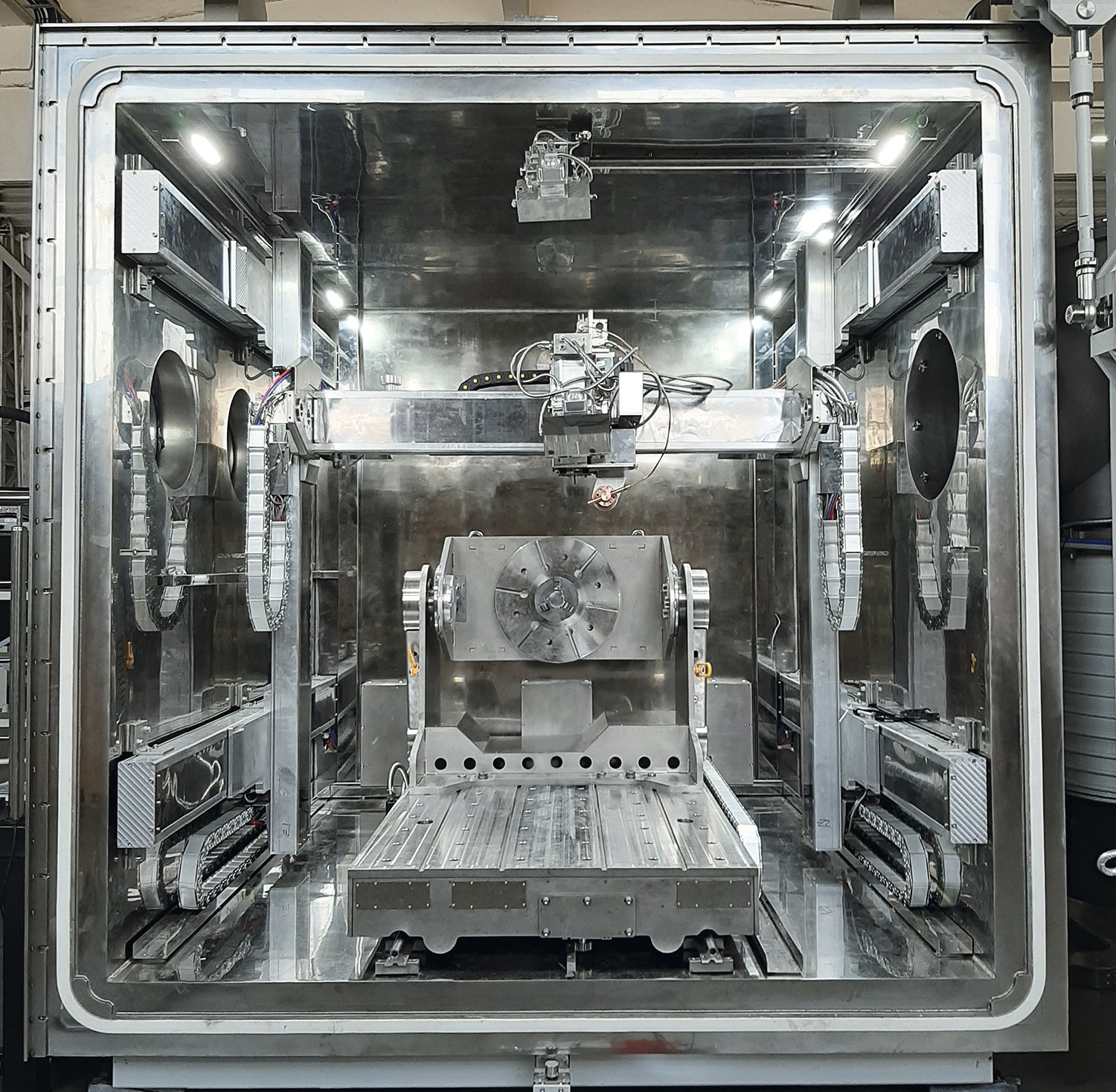

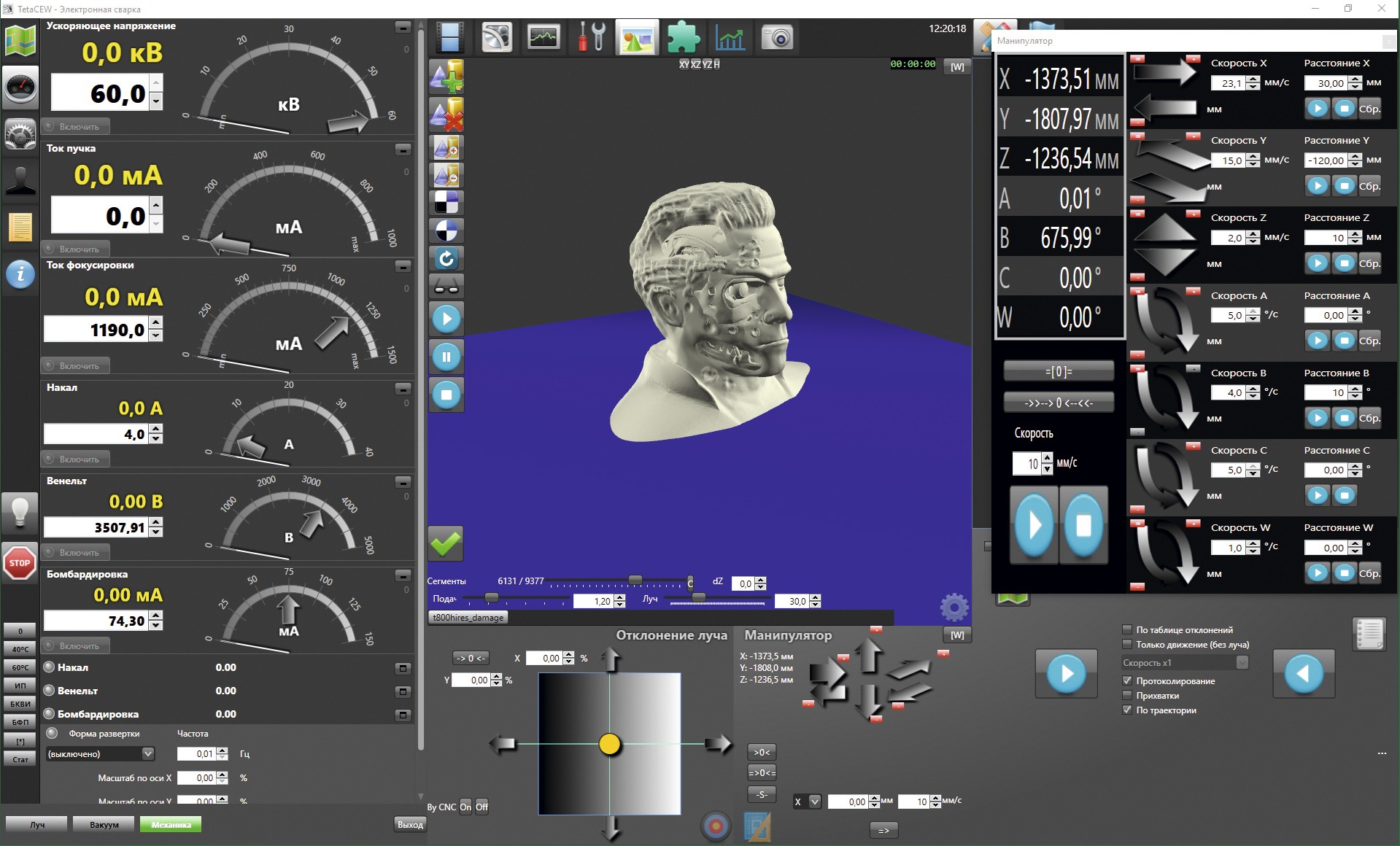

теров в частные компании РФ, из них девять с зоной построения 90–100 мм и два с зоной построения 150 мм [13]. 3DSLA — компания–производитель 3D-принтеров по технологии SLM с цилиндрической рабочей камерой 170 мм, с программным обеспечением Triangulatica. Машины поставлены для стоматологических клиник. 3D-принтеры больших размеров являются коммерческим предложением [14]. ГК «Лазеры и аппаратура» — компания предлагает 3D-принтеры по технологии SLM и DMD. Разработаны и изготовлены 3D-принтеры с рабочими камерами построения 100×100×200 и 250×250×280. Также компания предлагает 3D-принтеры для наплавки порошковым материалом по технологии DMD с возможными рабочими платформами 400×400×400 и 600×400×400 с трех или пятикоординатной кинематической системой [15]. ИЛИСТ — предлагает 3D-принтеры прямого выращивания (LMD) с прямым подводом энергии и материала в зону построения и наплавки по технологии DED. Были реализованы проекты для ОДК и ОСК [16]. ТЭТА — производит оборудование для электронно- лучевой (EBM) наплавки и прямого выращивания в вакууме с использованием проволоки для аддитивного производства с внутренними размерами вакуумной камеры 2500×2500×2500 мм [17]. Как мы видим, в РФ технология SLM (PBF — Powder Bed Fusion) является доминирующей в производстве металлических 3D-принтеров. Однако, по данным Wohlers Report 2021, самым востребованным металлическим 3D-принтером в мире признан HP Metal Jet, использующий «грин-технологию» Binder Jetting. Производство подобных принтеров в РФ является сложным процессом по причине отсутствия разработанного связующего материала, который наносится на слой металлического порошка с последующим утверждением. Мировым лидером по применению титановых сплавов Ti-6AL-4V в 3D-печати для аэрокосмической и медицинской промышленностей являются 3D-принтеры GE Arcam, использующие технологию электронно- лучевого плавления металлического порошка в вакууме (EBM). В 2021 г. уже более 10 мировых компаний объявили о выпуске порошковых установок по EBM-технологии. В самое ближайшее время ожидается значительный рост продаж за счет удешевления самих устройств и значительных усовершенствований технологии. В РФ технология EBM тоже востребована, в рамках импортозамещения был объявлен тендер на создание 3D-принтера по этой технологии, который выиграла компания–производитель титанового сплава Ti-6AL-4V АО «Композит» госкорпорации «Роскосмос». Кроме оборудования, производимого компанией «ТЭТА», особо хочется отметить опытную установку EBM-наплавки в вакууме от компании «ТЕКСЕНТ».

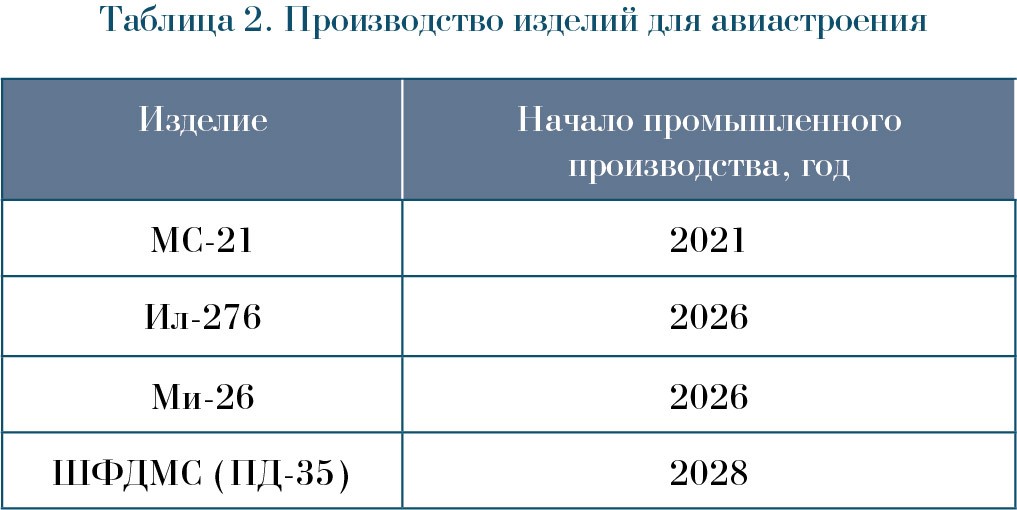

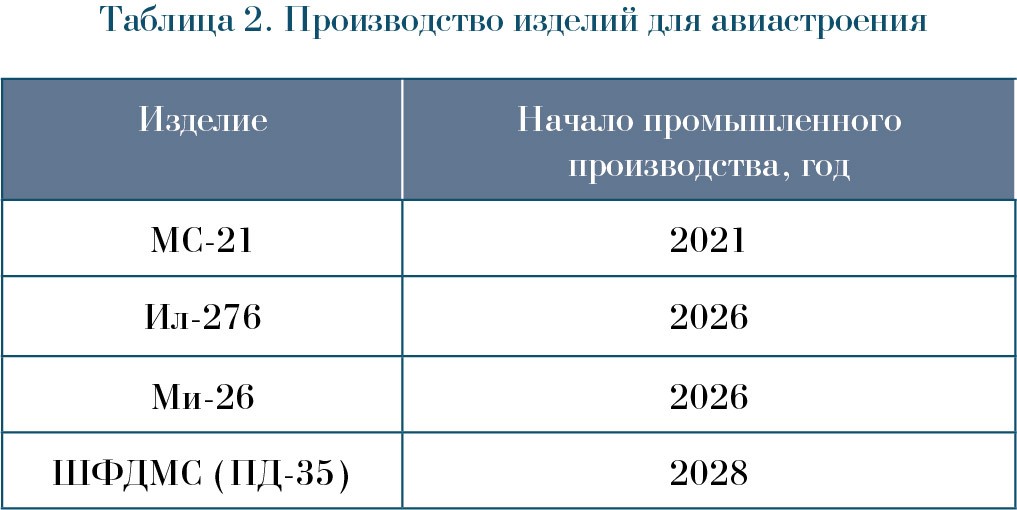

Ее преимуществом является печать без рентгеновского излучения, с высоким КПД луча, низким количеством пробоев и высокой детализированностью самой 3D-печати [18]. В части ответственного машиностроения технология 3D-печати металлом нашла применение в производстве различных газотурбинных двигателей и установок. Так, в двигателях семейства ПД-35 и ПД-14 предполагается производство порядка 50 наименований изделий 3D-печати (табл. 2). Двигатели будут устанавливаться на самолетах МС-21 и военно- транспортном самолете Ил-276, вертолетах Ми-26, при выполнении ремонтно- восстановительных работ воздушных судов Ту-214, Ил-76 и Sukhoi Superjet 100 [19]. В ходе работ были внесены изменения в конструкторскую и технологическую документацию для производства центрального и периферийных завихрителей жаровой трубы в выпускаемых энергетических установках ГТД-110. В 2017 г. на предприятии ПАО «ОДК-Сатурн» были успешно завершены опытно- конструкторские работы по разработке деталей под 3D-печать для производства корабельных ГТД с применением АТ: ОКР «М70ФРУ-Р» («реверс»), ОКР «Агрегат ДКВП» и ОКР «М90ФР». Предприятие ПАО «ОДК-Сатурн» готово к серийному изготовлению силовых агрегатов морского назначения. Предприятие ПАО «Протон-П М» с 2025 года планирует производить около 50 двигателей РД-191 в год для ракеты- носителя «Ангара» и других перспективных жидкостных ракетных двигателей с деталями, произведенными по 3D-печати. Ведутся работы по отработке технологии 3D-печати алюминиевых деталей для приборов СВЧ и связи (АО «НПП «Исток» им. Шокина»). Для нужд МО России ведутся работы в области применения АТ при производстве ракет и БПЛА. Производитель насосного и компрессорного оборудования ООО «Алнас» приобрел установку EOS M290 для 3D-печати опытных образцов ступеней ЭЦН. В перспективе можно прогнозировать постепенное развитие данного сектора рынка. Следует отметить, что при использовании 3D-печати на 3D-принтерах, работающих по технологии SLM, производительность изготовления деталей уступает

традиционной, но трудозатраты на изготовление деталей уменьшаются. Например, синтез комплекта фронтальных завихрителей для двигателя ПД-14 займет около 70 часов. Соответственно, для производства всей запланированной номенклатуры потребуются значительные производственные мощности, по экспертным оценкам, к 2025 году только для закрытия нужд ОДК парк 3D-принтеров должен составить 250–300 штук. Для достижения этих целей планируется развитие и оснащение объектов инфраструктуры [19]: • строительство лабораторно-п роизводственного комплекса аддитивных и литейных технологий для производства деталей горячего тракта в ФГУП «ВИАМ» площадью 4000 кв. метров и его оснащение 3D-принтерами; • техническое перевооружение площадей демонстрационно-технологического Центра аддитивных технологий в строении 75а АО «МЗП» (12 ед./год оборудование для 3D-печати).

Производство материалов для АП в России

В мире выручка от продажи металлических материалов для АП выросла на 15,2% в 2020 году до примерно $383,4 миллиона долларов по сравнению с $332,7 в 2019 году [3]. Этот сегмент вырос на 27,8% в 2019 году и на 41,9% в 2018 году. Оценки выражены в миллионах долларов. Материалы, используемые для АП, в основном представляют собой порошки, но также включают проволоку, нити, листы и ленты [3]. Основными российскими производителями металлических порошков для АП являются: АО «Полема» имеет производство металлических порошков мощностью 3000 тонн в год. На данный момент предприятие выпускает материалы импортных марок: 316L, PH-1, 17–4PH, Inconel 625, 718, 738, HX, MP-1, а также ряд отечественных сплавов. Так как потребность российских пользователей АП небольшая, качество производимой продукции находится на среднем уровне [20]. АО «СМК» производит металлические порошки жаропрочных и никелевых сплавов, титановых сплавов в защитной атмосфере. За счет использования в качестве исходного материала электрода, получаемого путем вакуумно- индукционной плавки с тонкой фильтрацией металла с последующим вакуумно- дуговым переплавом, фракционный состав гранул и низкое содержание газов обеспечивают высокое качество металлического порошка, но процесс является трудоемким, и, как следствие, цена на металлический порошок является высокой [21]. АО «Композит» производит металлические порошки в интересах госкорпорации «Роскосмос». Техническое производство порошков жаропрочных, титановых и интерметаллидных сплавов с помощью вращающегося электрода с плазменным нагревом. Данное производство порошков является специализированным для космической промышленности и не используется сторонними организациями, цена на порошки за счет трудозатрат является высокой [20]. Также металлические порошки производят ПАО «Русполимет» («Гранком») [20] и АО «ЧМЗ» [23].

Направления удешевления 3D-печати

Цены на изделия 3D-печати и ТПТ в настоящее время не являются сопоставимыми. Массовое производство изделий 3D-печати требует как снижения себестоимости исходных материалов, так и удешевления 3D-оборудования. Наиболее перспективным направлением удешевления продукции 3D-печати является использование в качестве исходного материала проволоки вместо порошка, т. к. цены на проволоку толщиной от 0,3 мм из сталей типа 316 не превышают 15 долларов/кг, на проволоку из сталей типа Х18Н10Т — не более 7 долларов/кг, на никелевую, молибденовую и вольфрамовую проволоку толщиной 0,05–0,08 мм — на уровне 1500–4500 руб./кг (20–60 долларов/кг). Таким образом, использование проволоки вместо порошка может существенно снизить себестоимость 3D-печати, например, для изделий из нержавеющей стали — до 30–32 долларов/кг [19]. Другим перспективным направлением может быть получение порошка из стружки нержавеющей стали. Проблема связана с увеличением содержания кислорода, азота и водорода в наплавленном металле, т. к. повышенное содержание этих элементов наблюдается в пленке оксидов на поверхности стружки, особенно при высокоскоростном точении. Как известно, в качественном порошке/проволоке для АТ должно быть не более 0,01% кислорода. Можно рассмотреть возможность замены для плавления проволоки лазерных установок на более мощные (электронные пушки (ЭЛП), плазматроны). Преимуществом электронных пушек является высокий тепловой КПД (85%), малый расход энергии на плавление (до 0,5 КВт*час/кг). Мощность ЭЛП может достигать нескольких МВт. В РФ есть ЭЛП мощностью более 1200 кВт. Скорость плавления — сотни кг/час. Недостаток — необходимость рабочего вакуума в камере наплавления: в прикатодной части давление не более 7*10–3 Па (5*10–5 мм рт. ст.), у изделия — не более 0,8 Па (10–2 мм рт. ст.), что требует большого расстояния от катода ЭЛП до плавящегося металла (желательно не менее 1 м) и высокой степени герметизации рабочей камеры. Более простыми и дешевыми являются плазмотроны с использованием защитного газа аргон, используе

мые для сварки и плавления металла (ПДП). Цены на них — на уровне сотен тысяч руб лей, не более $150 тыс. долларов США. Высокий тепловой КПД, регулируемая скорость плавления и размера капель, компактность устройства, плавление в атмосфере аргона при компенсации недостаточной герметизации повышенным давлением аргона — основные достоинства ПДП. Расход электроэнергии на стадии плавления — 0,65 КВт*час/ кг. Возможно использование ПДП с приспособлением для введения порошка или проволоки в струю для предварительного подогрева и затем введения в точку плавления. Схема управления не нуждается в изменении при замене лазера на более экономичные устройства ЭЛП или ПДП. Проблемой при использовании этих мощных устройств для высокопроизводительных 3D-принтеров являются многократно возрастающие тепловложения. Высокие термические напряжения потребуют введения промежуточных термических обработок для снятия напряжений или проведения 3D-печати с подогревом в области высокотемпературной пластичности, релаксации напряжений за счет пластических деформаций с последующим их исправлением. Но эти же ограничения действуют и сейчас для лазерного сплавления изделий сечением более 500 мм. Применение высокопрочных сталей аустенитного класса представляется перспективным в связи с отсутствием фазовых превращений при охлаждении, высоком уровне высокотемпературной прочности и пластичности. Для повышения прочности малогабаритных изделий за счет наклепа можно использовать ГИП — изостатическое прессование, для крупногабаритных — контейнерную компоновку под штамповку или 3D-печать в кристаллизаторе/форме, создающей сжимающие напряжения [19]. Вместе с тем, необходимо разрабатывать принципиально новые конструкции изделий, предназначенных для изготовления с применением 3D-печати. Например, основной объем изделия изготавливается по традиционным технологиям из материала с высокой свариваемостью, вязкостью разрушения и достаточной конструкционной прочностью. Поверхностная зона изделия, имеющая сложную геометрию, изготавливается по 3D-модели, требующей минимальной пластической, термической и механической обработки для снятия напряжений и обеспечения требуемых свойс тв (коррозионная стойкость, износостойкость, высокая твердость). Такие конструкции могут обеспечить не только снижение себестоимости механической обработки, но и минимальную стоимость ремонтов в процессе эксплуатации.

АДДИТИВНЫЕ ТЕХНОЛОГИИ / 2 • 2022 23

Особенности внедрения АТ в энергетическом машиностроении

Реализация АТ и АП крупногабаритных изделий идет с участием предприятий госкорпорации «Росатом», в том числе ЦНИИТМАШ [24], что подтверждает реалистичность высказанных выше положений. Важно отметить, что «РусАТ» и «ЦЭЛТ» принимают участие в работах по созданию оборудования и технологии прямого выращивания крупногабаритных изделий из титановой проволоки плазменной дугой. Установка 3D-позиционирования позволит изготавливать изделия с габаритами 4000×1000×200, установка 5-осевого позиционирования рассчитана на габариты 2000×600. Первые изделия, планируемые к производству это сотовая панель 2720×17×200 и колпак 530×265×290 из сплава ВТ6ч [19]. Решения существенно упрощаются для таких крупногабаритных осесимметричных изделий, как роторы турбин и генераторов, валы, обечайки, крышки и эллипсоиды, прямые участки трубопроводов, патрубки. Именно для них перспективна разработка таких АТ, как функциональная наплавка, прямое выращивание с использованием проволоки, ЭЛП, ПДП, ЭШВ.

Заключение

АТ, обеспечивающие новые возможности для конструирования изделий с заданными свой ствами и геометрией, получили широкое признание в наиболее передовых отраслях промышленности и странах мира, имеют достаточную базу для развития в РФ и нуждаются в совершенствовании, распространении, популяризации и изучении. АП успешно применяется там, где высокие цены изделий оправданы их уникальными потребительскими свойс твами: сложная конструкция изделий с невозможностью сделать традиционными методами; не слишком ответственная область применения; единичное производство; возможно уменьшение количества деталей конструкции. Снижение стоимости материалов АП — главная задача при внедрении АТ в энергетическое и тяжелое машиностроение. Новые технологии получения металлических порошков, использование электронных пушек и плазмотронов вместо лазеров — наиболее очевидные направления развития АТ. Важным моментом внедрения АП в существующие производства с максимальной эффективностью является изменение конструкции производимых деталей при соблюдении всех преимущества АП, с использованием топологической оптимизации, сетчатых структур, с облегчением конструкции, объединением узлов и сокращением количества деталей, с увеличением жизненного

цикла производимой детали. Использование АП для деталей, которые были сконструированы для традиционного производства, является прототипированием и не является эффективным с точки зрения себестоимости продукта. Только детали, сконструированные для АП, могут быть эффективными и экономически обоснованными. Существующие АТ могут быть интегрированы в технологическую подготовку производства, усовершенствованы методами цифрового моделирования, симуляции, использования новых технологий термо- деформационного воздействия на промежуточный и конечный продукт. Важную роль в повышении качества и эксплуатационных свойс тв изделий АП должны сыграть методы комплексного сдаточного и эксплуатационного контроля, сочетающие неразрушающий контроль структуры и статистические методы контроля механических и эксплуатационных свой ств. ■

Литература 1. Джон Нейсбит. Мегатренды (2003) — футуролог. 2. https://www.slm-pushing-the-limits.com 3. https://wohlersassociates.com/ 4. J’son&Partners Consulting: Текущая ситуация и прогнозы развития аддитивного производства, перспективы применения 3D-печати в промышленности и нефтегазовой отрасли в России и в мире. 2018. 814 c. 5. https://www.itweek.ru/industrial/article/detail.php? ID=199520 6. http://static.government.ru/media/files/ogvdrJAzZEx7ro HJAZwVEGZw6yTxBaJu 7. https://conf.viam.ru/conf/345/1319 8. https://3dtoday.ru/blogs/news3dtoday/rusal- ustanoviloborudovanie- cniitmasa-po-proizvodstvu- metalliceskixporoskov-dlya-3d-pecati 9. https://ria.ru/20180903/1527723204.html 10. h ttps://www.cmk-group.com/technology/granular_metals/ 11. http://webportalsrv.gost.ru/portal/TKSUGGEST/TK2006. nsf/84eb0d5919ea20bac325653100289c4a/8d065cea4cf427 cf43257ebc00372c62? OpenDocument 12. https://addsol.ru/slm-3d-printer- pechat-metallom 13. https://ru.3dlam.com/models 14. https://www.3dsla.ru/3d 15. https://www.laserapr.ru/lazernoe- oborudovanie 16. https://www.smtu.ru/ru/viewunit/158/ 17. https://tetacom.ru/ 18. https://www.ge.com/additive/ebm 19. https://conf.viam.ru/conf/345/1319 20. http://www.polema.net/poroshki-dlja-3d-pechati.html 21. https://www.kompozit-mv.ru/index.php/ru/metallicheskie- materialy-i-metallurgicheskie- tekhnologii/35-granuly-iztitanovykh-i-nikelevykh- splavov 22. https://vz-nn.ru/ruspolimet/42567/ 23. https://www.metaltorg.ru/n/9AF607 24. «Лазерные системы»: комплексный подход в области разработки, производства и реализации серийного аддитивного оборудования // Аддитивные технологии. 2021. № 4.