Когда-то гуманоидные роботы были чем-то из разряда научной фантастики. Мы неоднократно видели их в фильмах, читали о них в книгах, но мало кто верил, что они так скоро станут частью нашей реальности. Например, научно-фантастический роман американского писателя Филипа Дика «Мечтают ли андроиды об электроовцах?» (Do Androids Dream of Electric Sheep?), написанный в далёком 1968 году, представляет собой глубокие размышления о человеческой природе, технологиях и будущем, которые остаются актуальными и сегодня. Благодаря стремительному развитию 3D-печати и искусственного интеллекта (ИИ), создание роботов, которые выглядят и действуют как люди, перестало быть мечтой или фантазией. Это уже не вопрос «если», а вопрос «когда».

Введение

Нашего читателя вряд ли можно упрекнуть в незнании прорывных трендов, которые сегодня охватывают множество наукоёмких и зачастую кросс-отраслевых направлений. Для специалистов и практиков аддитивное производство уже давно стало привычным инструментом. Однако, как показывает наш опыт, далеко не все компании и их руководство чётко понимают перспективы 3D-печати и могут легко выбрать подходящую технологию для своих задач. Для далекого же от индустрии человека всё, что связано с трёхмерным сканированием и печатью, и вовсе выглядит чем-то не поддающимся пониманию и доступным лишь узкому кругу специалистов.

В то же время робототехника, беспилотный транспорт и нейросети вызывают куда больший интерес. Возможно, потому, что здесь конечный результат очевиден: вроде бы всё уже разложено по полочкам, и не нужно додумывать, как это работает.

Автоматизация производства, начавшаяся в эпоху третьей промышленной революции в 1960-х годах, доказала свою значимость благодаря роботам и станкам с ЧПУ. Четвёртая и пятая промышленные революции укрепляют роль робототехники, делая её неотъемлемой частью не только производственных процессов, но и повседневной жизни. Для каждого из нас важны кастомизация и автономность домашних помощников, а также технологии, расширяющие человеческие возможности.

Мы становимся свидетелями зарождения новой эры, где симбиоз человека и технологий приведёт к созданию устойчивого будущего. Это будущее уже трансформирует общество, культуру и даже наше мышление. И, возможно, именно сейчас мы находимся на пороге чего-то по-настоящему грандиозного.

Итак, наш разговор – о роботах. Роботов сегодня условно можно разделить на следующие категории:

- Промышленные

- Медицинские

- Сервисные

- Военные

- Космические

- Подводные

- Бытовые

- Гуманоидные

Отдельного внимания заслуживают манипуляторы с дистанционным управлением, которые можно считать предтечами шутливой аббревиатуры «ОЧБР» (Огромный Человекообразный Боевой Робот), знакомой нам по фантастическим фильмам, играм и аниме. Уже сегодня мы видим первые признаки появления таких роботов в виде экзоскелетов, которые когда-то казались чем-то из области научной фантастики. Но об этом мы поговорим как-нибудь в другой раз, а сегодня давайте сосредоточимся на гуманоидных роботах.

Следует учитывать разницу между антропоморфными и гуманоидными роботами, хотя эти термины иногда используются как синонимы. Антропоморфные роботы имеют некоторые черты, напоминающие человеческие, но не обязательно полностью повторяют форму человека. Антропоморфизм используется для упрощения взаимодействия с людьми или для выполнения функций, где человеческие черты полезны (например, манипуляция объектами).

Гуманоидные роботы – это машины, имитирующие анатомию и физиологию человека. Их антропоморфная конструкция позволяет им выполнять задачи, требующие взаимодействия с людьми или работы в среде, созданной для человека. Они применяются для тестирования человеко-машинных интерфейсов, исследований в области искусственного интеллекта или выполнения задач в условиях, адаптированных для людей. Их способность имитировать человеческие движения и адаптироваться к нашему окружению делает их уникальными и многофункциональными помощниками.

Таким образом, гуманоидные роботы — это подкатегория антропоморфных, но с более строгими требованиями к сходству с человеком по форме и по функциям.

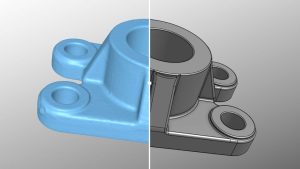

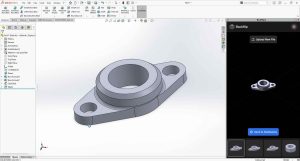

3D-печать: свобода форм и скорость прототипирования

Один из ключевых факторов, ускоривших прогресс в создании роботов гуманоидного форм-фактора, — это 3D-печать. Раньше производство деталей для таких роботов было дорогим и трудоёмким процессом. Каждый компонент требовал индивидуальной обработки, литья, шлифовки и сборки. Сейчас же 3D-печать позволяет создавать сложные детали за считанные часы. Несмотря на то, что не все компании открыто рассказывают о помощи аддитивных технологий в реализации их амбициозных проектов, стоит полагать, что абсолютно все из них используют 3D-печать на этапе прототипирования и отладки техпроцесса. Давайте рассмотрим некоторые из таких кейсов.

Apptronik

Компании Apptronik (США) и Argodesign разработали Apollo – гуманоидного робота, который можно назвать «iPhone среди дроидов», своеобразное «противоядие от научно-фантастических штампов». Этот робот предназначен для выполнения задач на складах, таких как перемещение коробок и контейнеров. Робот высотой 172 см и весом в 72,5 кг способен поднимать грузы до 25 кг и работать до 4 часов на одной зарядке батареи. Apollo оснащен электрическими приводами, что делает его более надежным и удобным в обслуживании. Лаборатория компании активно использует 3D-печать для разработки прототипов и создания кастомных компонентов, которые улучшают функциональность и адаптивность роботов.

Безупречный дизайн Apollo, настолько гармоничный и «правильный», как у iPhone, своим внешним видом и функциональностью словно обрекает робота Optimus от Илона Маска выглядеть на его фоне дешевым косплейным автоматом из фильма «Я, робот». А Atlas от Boston Dynamics рядом с ним кажется неуклюжим гигантом. В общем, дизайнеры из Argodesign переосмыслили робототехнику и создали Apollo таким, чтобы он не оставлял людей равнодушными и при этом не отпугивал их.

Недавно Apptronik привлекла $350 миллионов в рамках инвестиционного раунда, возглавляемого B Capital и Capital Factory, с участием Alphabet, материнской компании Google. Эти средства пойдут на масштабирование производства Apollo и расширение его применения в таких сферах, как уход за пожилыми людьми и здравоохранение. Это уже второй крупный пилотный проект Apptronik, который последовал за заключенным в марте 2024 года партнерством, в рамках которого Apollo был запущен в производство на заводе Mercedes-Benz. В декабре 2024 года Apptronik объявила о сотрудничестве с Google DeepMind для разработки искусственного интеллекта для своих гуманоидных систем. Робототехнический стартап также сообщил, что начало массового производства запланировано на 2026 год.

Agility Robotics

Agility Robotics — это инновационная компания, основанная в 2015 году и базирующаяся в США. Она специализируется на разработке и производстве гуманоидных роботов, в том числе Digit и Cassie, которые предназначены для выполнения задач, требующих мобильности и взаимодействия с окружающей средой.

Компания активно развивает технологии управления роботами, представив платформу Agility Arc, которая позволяет контролировать и координировать работу целых групп роботов, что особенно важно для логистических центров и складов.

В 2023 году Agility Robotics открыла завод RoboFab в Салеме, штат Орегон, где планируется массовое производство роботов Digit, способных перемещать грузы весом до 15,9 кг и адаптироваться к различным задачам. Роботы Digit уже тестируются в реальных условиях, например, на складах GXO Logistics, демонстрируя высокую эффективность в автоматизации процессов.

Figure AI

Figure AI Inc. — это американская компания, специализирующаяся на разработке человекоподобных роботов, она была основана в 2022 году Бре́ттом Адеко́ком, также известным благодаря своим проектам Archer Aviation и Vettery.

Первая модель робота, Figure 01, была представлена как универсальный гуманоидный робот, который выглядит и движется как человек. Он разработан для решения задач, связанных с физической работой, таких как логистика, производство и обслуживание. Его ключевые преимущества – автономность, способность к обучению и адаптации в реальных условиях.

В августе 2024 года компания представила улучшенную версию — Figure 02. Эта модель стала дальнейшим развитием предыдущей версии и была оптимизирована для более эффективной работы в промышленных условиях. Figure 02 отличается повышенной точностью движений, улучшенными алгоритмами обработки данных и возможностью работы в сложных средах – на складах или производственных цехах.

Figure AI активно привлекает инвестиции для развития своих технологий. К февралю 2024 года стартап привлек более 500 миллионов долларов США, а его оценка достигла 2,6 миллиардов долларов благодаря поддержке таких ключевых игроков, как Джефф Безос, OpenAI и Nvidia. Эти средства направляются на расширение производственных мощностей и совершенствование продуктов. Кроме того, сотрудничество с крупными технологическими компаниями, в том числе Microsoft и OpenAI, открывает новые возможности для интеграции роботов Figure в экосистемы искусственного интеллекта и облачных технологий.

InMoov

InMoov — это open-source проект робота-гуманоида, созданный французским скульптором и разработчиком Гаэлем Ланжевеном (Gael Langevin). Проект стартовал в 2012 году и стал одним из первых в мире полностью открытых проектов робототехники, доступных для повторения и модификации тысячами энтузиастов по всему миру. Все файлы для 3D-печати, схемы, программное обеспечение и инструкции по сборке доступны бесплатно на официальном сайте проекта. Это позволяет любому человеку с доступом к 3D-принтеру и базовым навыкам в электронике собрать своего собственного робота. Робот поддерживает интеграцию с ИИ, что позволяет ему обучаться и адаптироваться к новым задачам. InMoov — это не просто робот, а глобальное движение, которое показывает, как технологии могут быть доступными, открытыми и вдохновляющими.

Youbionic

Ещё один зарубежный проект, который, возможно, не может похвастаться безупречным исполнением, как у компаний с практически неограниченным бюджетом, но он завоевал целую армию поклонников благодаря использованию 3D-печати, открытого исходного кода и интуитивного управления. Речь о Youbionic, основанном итальянским инженером и дизайнером Федерико Сикарезе (Federico Ciccarese).

Youbionic предлагает гуманоида Youbionic с подвижной головой, ногами, руками, а также видеокурсы по проектированию, файлы для печати, чертежи и систему управления серводвигателями. Это уникальная возможность для любителей и профессионалов робототехники, желающих научиться создавать и программировать современных человекоподобных роботов.

Особого внимания заслуживают протезы Youbionic: они лёгкие, прочные и могут быть адаптированы под конкретные потребности пользователей.

Кто может сказать, сколько времени понадобится таким проектам, как InMoov и Youbionic, чтобы «прокачаться» благодаря поддержке множества энтузиастов и начать конкурировать с закрытыми и дорогостоящими разработками мировых гигантов?

Во второй части публикации мы расскажем о российских разработках в области гуманоидной робототехники.

![Рис. Принципиальная схема процесса каплеобразования, измерение угла контакта и изменение скорости слияния капель [2]](https://industry3d.ru/wp-content/uploads/2025/03/1-s2.0-s0264127524008177-ga1_lrg-300x259.jpg)

![Рис. Морфология следа расплава при различных параметрах процесса при толщине слоя 200 мкм [2]](https://industry3d.ru/wp-content/uploads/2025/03/1-s2.0-s0264127524008177-gr4_lrg-300x109.jpg)