Как аддитивные технологии меняют индустрию

Обзор ключевых инноваций с выставки PTXPO 2025 и примеры из практики

Еще недавно 3D-печать в производстве литьевых форм ассоциировалась исключительно с конформным охлаждением. Но сегодня технологии шагнули дальше — они сокращают сроки, снижают затраты и открывают новые возможности для сложных деталей. На выставке Plastics Technology Expo (PTXPO) 2025 в Роузмонте, Иллинойс, стало ясно: аддитивное производство превратилось в полноценный инструмент для литья под давлением. Давайте разберемся, какие тренды задают тон отрасли.

-

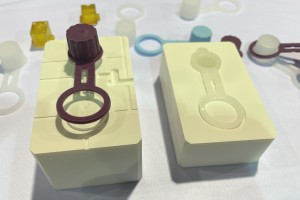

Керамические смолы: дешево, быстро, эффективно

Помните времена, когда керамические формы требовали недель на изготовление? Теперь компании вроде Nota3D и Impact Systems Engineering демонстрируют оснастку, напечатанную за считанные часы. Например, на стенде Impact Systems показали форму из смолы Ultracur3D с 65% керамического наполнителя. Ее стоимость — всего $80, а время печати — 54 минуты. После УФ-отверждения такая форма выдерживает до 1000 циклов литья, работая с полипропиленом, поликарбонатом, токорассеивающими ESD материалами и даже огнестойкими полимерами.

«Это ответ на тарифные войны, — комментируют в Nota3D. — Клиенты возвращают разработку форм на локальный уровень, экономя время и бюджет».

-

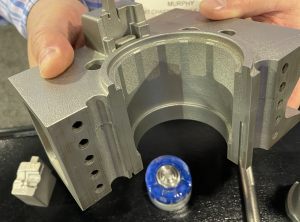

Пористость для вентиляции: газ уходит, пластик остается

Горячий пластик при впрыске вытесняет воздух, и без вентиляции не обойтись. Раньше для этого использовали механически обработанные пористые заготовки. Теперь лазерное плавление SLM/L-PBF позволяет создавать пористые зоны прямо в форме. Next Chapter Manufacturing, например, печатает выталкивающие штифты с регулируемой пористостью (68–92%) — это упрощает модернизацию старых пресс-форм.

А компания Xact Metal представила образцы из коррозионностойкой стали Uddeholm Corrax. Ее пористость (10–20 микрон) идеальна для вентиляции без риска засорения.

«Такие формы переживут даже агрессивную очистку», — уверяют в Xact.

-

Мартенситная сталь уходит в прошлое?

Мартенситная сталь достаточно хорошо подходит для 3D-печати из металлического порошка, благодаря чему стала популярным материалом для изготовления пресс-форм. Однако у нее есть существенные недостатки для этого применения. Главная проблема — склонность к коррозии, что осложняет использование конформного охлаждения (одного из ключевых преимуществ аддитивного производства). Вода в охлаждающих каналах может вызвать ржавчину и образование отложений, ухудшая работу инструмента.

Поэтому для пресс-форм с внутренними каналами лучше подходят коррозионностойкие инструментальные стали, такие как Corrax, представленный компанией Xact Metal.

Еще один перспективный материал — HTC-45, инструментальная сталь от Daido Steel, которую распространяет International Mold Steel (IMS) для SLM. Этот порошковый сплав (оптимизированная версия H-13) обладает высокой теплопроводностью — около 36 Вт/(м·K), что превосходит показатели мартенситных сталей.

Сталь HTC-45 можно комбинировать с системами охлаждения, но его главное преимущество в том, что он эффективно отводит тепло, позволяя сократить зависимость от дополнительного охлаждения.

-

Скорость против традиций

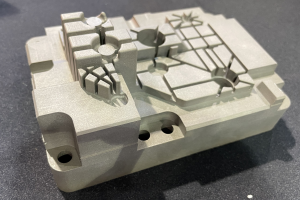

Хотя изначально 3D-печать в литье под давлением использовалась в основном для создания сложных систем конформного охлаждения, сегодня ее все чаще выбирают из-за скорости и возможности сокращения этапов производства. Компания Nota3D отмечает, что клиенты переходят на керамические пресс-формы, позволяющие за короткий срок изготовить несколько итераций детали — быстрее, чем традиционным способом. Кроме того, аддитивные технологии дают возможность разрабатывать оснастку непосредственно на предприятии или даже локализовать производство в условиях тарифных ограничений.

На выставке производитель 3D-принтеров Mantle представил усовершенствования, которые ускоряют изготовление пресс-форм на 20% за счет оптимизации процесса печати. Технология компании, основанная на экструзии металлической пасты, особенно эффективна для форм с глубокими ребрами и сложной геометрией, устраняя необходимость в электроэрозионной обработке и дополнительной механической доработке.

-

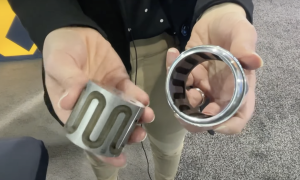

Гибридные решения: лучшее из двух миров

Компания Mantle продолжает расширять возможности аддитивного производства, представив новое решение для изготовления раструбных стенок и выступов в 3D-печатных формах. Их инновационный подход сочетает использование фрезы типа «ласточкин хвост» с процессом металлической наплавки, что существенно расширяет область применения технологии. Это усовершенствование позволяет создавать более сложные инструменты за один цикл производства, уменьшая необходимость сборки пресс-форм из множества отдельных компонентов.

Параллельно в отрасли набирает популярность гибридный подход, который оптимально сочетает аддитивные и традиционные производственные технологии. Показательным примером стала разработка студентов Университета Пуэрто-Рико совместно с Alba Enterprises — пресс-форма, где основная часть изготовлена из механически обработанной нержавеющей стали, а наиболее сложные элементы созданы методом SLM на оборудовании OPM от Sodick. Такой комбинированный метод производства демонстрирует практическую эффективность использования 3D-печати именно для тех элементов, где она дает максимальное преимущество, сохраняя при этом экономическую целесообразность традиционных методов обработки для остальных компонентов. Это наглядный пример того, как стратегическое применение аддитивных технологий в ключевых точках производственного процесса позволяет достичь оптимального баланса между инновационностью, качеством и экономической эффективностью, не требуя полного отказа от проверенных временем методов производства.

Заключение: куда движется отрасль?

Представленные на выставке достижения свидетельствуют о переходе 3D-печати из разряда экспериментальных технологий в категорию стратегически важных производственных инструментов, открывающих перед производителями принципиально новые возможности — от работы со сверхсложной геометрией до локализации производственных цепочек. Будущее отрасли видится в разумной комбинации технологий, где аддитивное производство не заменяет традиционные методы, а органично дополняет их в тех областях, где может принести максимальную пользу.