Введение в аддитивное производство меди

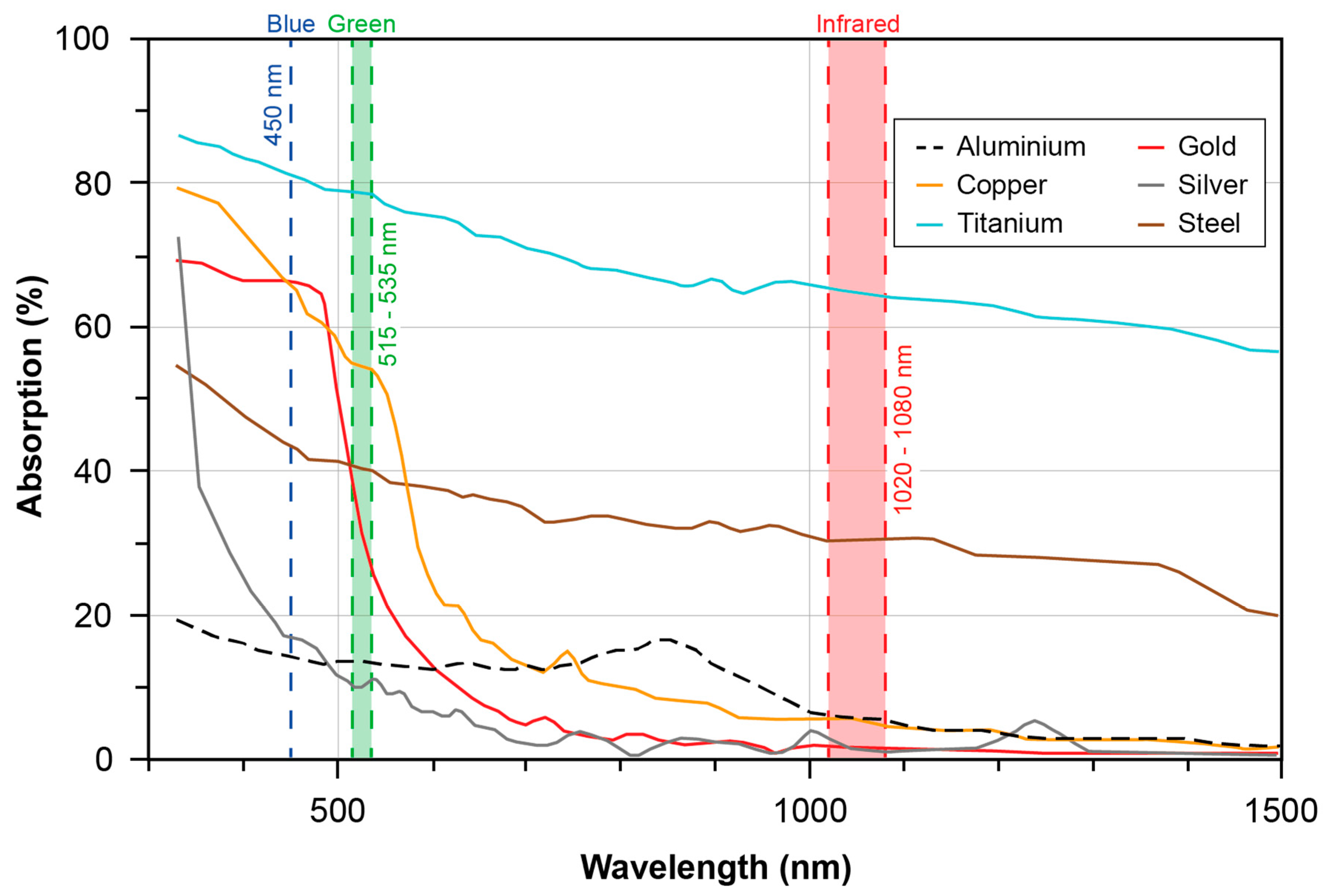

Аддитивное производство меди сталкивается с уникальными технологическими барьерами, обусловленными фундаментальными физическими свойствами этого металла. Важными союзниками аддитивщиков для работы с чистой медью сегодня все чаще становятся лазеры видимого спектра, о чем свидетельствуют современные исследования в области лазерных технологий. Физические свойства этого металла раскрывают интересную закономерность: если инфракрасное излучение с длиной волны 1064 нм поглощается всего на 5%, то переход к зеленому (515 нм) и синему (450 нм) диапазонам радикально увеличивает эффективность взаимодействия до 40-70% и 60-65% соответственно. Этот фундаментальный принцип, подтвержденный работами Brabazon и коллег (2020), заложил основу для нового подхода в аддитивном производстве.

Синие лазеры: революция в обработке меди

Синие лазерные системы, основанные на прямых диодных технологиях, совершили настоящую революцию в обработке меди. Доктор К. Мюллер из Института лазерных технологий RWTH Aachen отмечает принципиально иной характер взаимодействия синего излучения с медной поверхностью, обеспечивающий стабильное и контролируемое плавление.

Однако эти системы сталкиваются с объективными ограничениями: относительно низкое качество луча (M² > 1.5), ограниченная возможность фокусировки (не менее 200 мкм) и существенно более высокая стоимость по сравнению с традиционными ИК-источниками.

Зеленые лазеры: точность и стабильность

Зеленые лазеры, генерируемые через сложный процесс нелинейного преобразования частоты в специальных кристаллах, представляют собой вершину точности в лазерной обработке. Профессор А. Окамото из Университета Осаки подчеркивает их уникальную способность сочетать микроскопическое фокусное пятно (до 20 мкм) с исключительным уровнем поглощения в меди. Но и здесь технологи сталкиваются с рядом вызовов: хроматические аберрации, вызванные остаточным ИК-излучением, нестабильность параметров при продолжительной работе и значительная стоимость оборудования.

Перспективы развития: гибридные системы

Перспективы развития лазерных технологий для меди, согласно последним исследованиям Zhang и соавторов (2023), связаны с созданием гибридных систем, интегрирующих преимущества разных типов излучения. Особый интерес представляет разработка волоконных лазеров с прямой генерацией зеленого света, которая может устранить многие существующие технологические ограничения и открыть новые горизонты в прецизионной обработке этого капризного, но исключительно важного для промышленности металла.

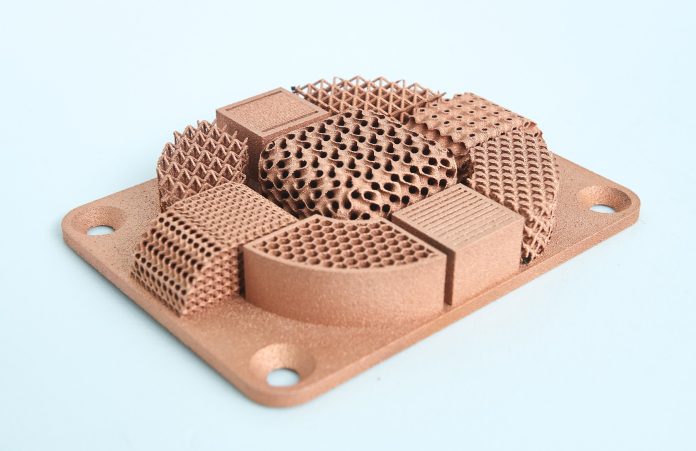

Основные технологии аддитивного производства меди

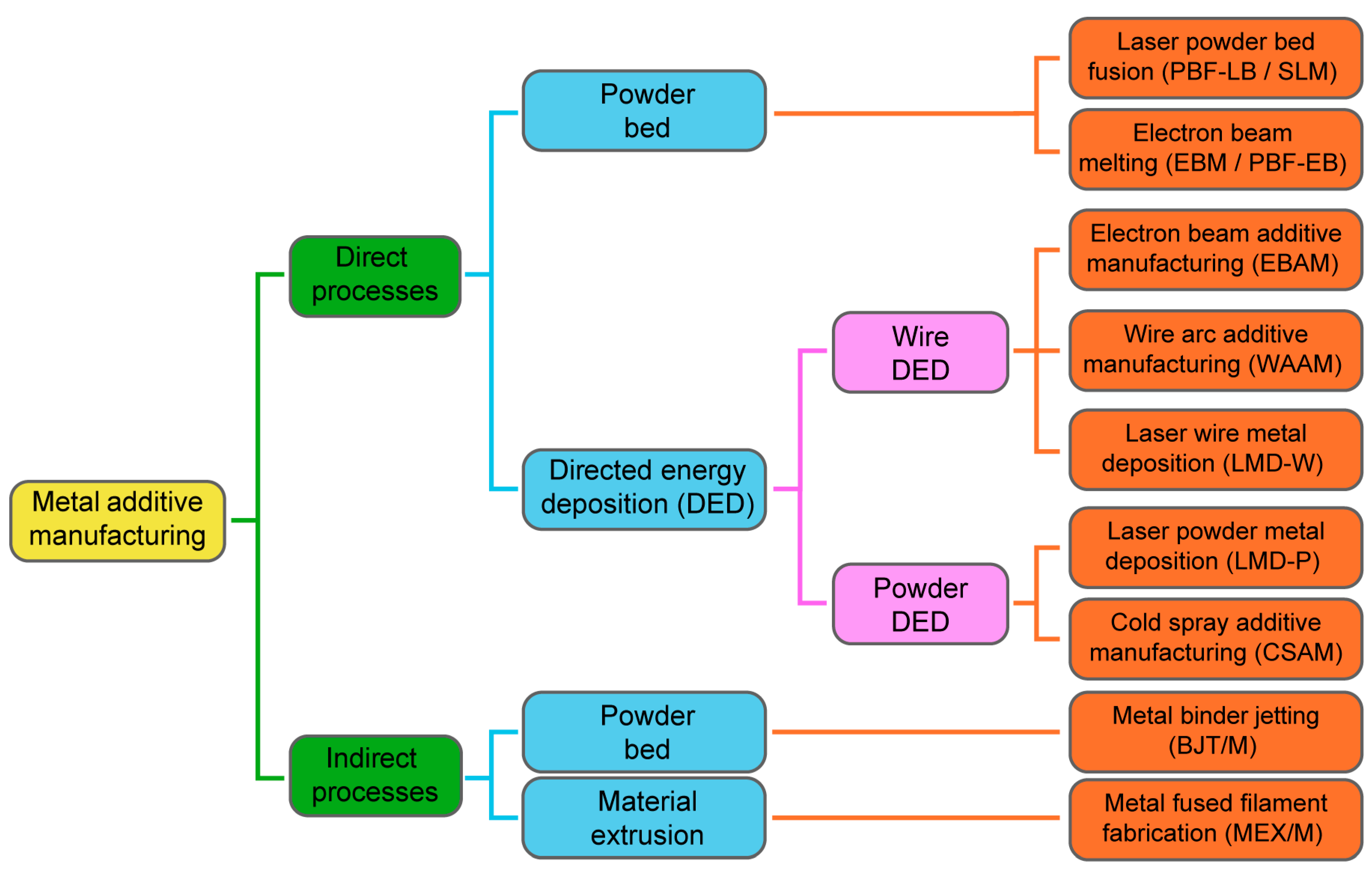

- Синтез на подложке/селективное лазерное плавление СЛП (L-PBF/SLM) — доминирующая технология, где традиционные инфракрасные (ИК) лазеры (1064 нм) поглощаются медью всего на 2–5% из-за высокой отражательной способности. Это приводит к нестабильному плавлению порошка, вызывая образование дефектов типа «замочная скважина» (англ. Keyhole) — пор, возникающих из-за избыточной плотности энергии, а также LOF-пор (англ. Lack of Fusion) — пор, образующихся вследствие неполного сплавления. Кроме того, возникает риск повреждения оптики отражённой энергией. Альтернативные решения на основе зелёного (например, проект «SLM in Green» от Fraunhofer ILT с лазером с длиной волны 515 нм) и синего (в частности система BLUE IMPACT с лазером с длиной волны 450 нм компании Shimadzu) лазерного излучения демонстрируют существенно более высокие показатели поглощения энергии — 40-70% и 60-65% соответственно, что обеспечивает значительно более стабильный и контролируемый процесс плавления.

- Синтез на подложке/электроннолучевое плавление ЭЛП (E-PBF/EBM) — использует вакуумную среду (10⁻⁴ мбар) и высокоэнергетические электронные пучки (60 кВ), обеспечивая глубокое проплавление и плотность деталей до 99,5%. Критически важна деоксидация водородом при 1093°C для снижения содержания кислорода с 500–800 ppm до <50 ppm, что критично для вакуумных применений (ускорители частиц). Ограничения: высокая шероховатость поверхности (Ra 25–35 мкм), требующая электрохимической полировки, и специализированные порошки (45–106 мкм).

- Прямой подвод энергии и материала (DED) — ключевая технология для ремонта, модификации и создания крупногабаритных медных деталей. В отличие от SLM, DED работает с порошком или проволокой, расплавляя их лазером, электронным лучом или плазмой, что позволяет восстанавливать изношенные компоненты (теплообменники, электроды) и формировать гибридные конструкции (медь–сталь). Здесь оптимальны синие лазеры (450 нм) с поглощением 65–70%, обеспечивающие скорость наплавки в 10 раз выше ИК-аналогов, (например, системы NUBURU). DED поддерживает чистую медь, сплавы (CuCrZr, GRCop-84) и графен-модифицированные порошки, но уступает SLM в точности (±100-200 мкм) и требует финишной обработки. Применяется в аэрокосмосе (ремонт сопел), энергетике (биметаллические переходники) и электронике (теплоотводы). Перспективы — гибридные DED+ЧПУ системы и мультилазерные установки для работы с разнородными материалами.

- Листовая ламинация / ультразвуковое аддитивное производство (UAM) — основано на ультразвуковой сварке (20–40 кГц) медных листов толщиной 100–500 мкм без полного расплавления материала. Позволяет создавать биметаллические структуры (медь-алюминий, медь-сталь) с прочностью на сдвиг до 100 МПа. Однако ограничено рабочей температурой <250°C и применяется преимущественно для теплообменников и электротехнических компонентов.

- Экструзия материала (MEX/FFF/FGF) — использует медную нить, пруток или гранулы со связующим полимером. Технология FFF (Markforged) обеспечивает плотность 96–98% после спекания, но имеет низкую точность (±100 мкм). Инновационный метод импульсной экстракции PEP (Sublimation 3D) сочетает 3D-печать и порошковую металлургию, решая проблему обработки высокоотражающих металлов и позволяя создавать тонкостенные структуры толщиной до 0,3 мм.

- Струйная печать связующим (Binder Jetting) — экономична для серийного производства (сокращение циклов на 40%, Desktop Metal, AM.TECH). Нанесение связующего на медный порошок (15–45 мкм) с последующим спеканием дает плотность 97–98% и электропроводность до 90% IACS (сплав C18150). Недостатки: усадка до 20%, ограниченная точность (±50 мкм) и, порой, необходимость инфильтрации и/или горячего изостатического прессования для повышения механических свойств.

- Фотополимеризация в ванне (DLP) — использует фотополимеризацию медно-фотополимерных композитов (Holo). Обеспечивает рекордное разрешение (±25 мкм) и скорость (затвердевание слоя <10 сек), но требует двухэтапной обработки: печать «зеленой» детали с последующим удалением связующего полимера и спеканием. Теплопроводность достигает 95% от литой меди, что идеально для микрорадиаторов процессоров и шин питания сложной формы.

Аддитивное производство меди. Сравнение технологий

| Технология | Поглощение энергии | Плотность | Точность | Скорость | Ключевые преимущества | Основные применения |

| SLM (ИК-лазер) | 2-5% | 97-98% | ±50 мкм | До 500 см³/ч (64 лазера) | Высокая производительность, широкий выбор материалов | Аэрокосмические компоненты, медицинские имплантаты |

| SLM (Зеленый лазер) | 40-70% | >99,5% | ±20-30 мкм | До 300 см³/ч (многолазерные системы) | Высокая плотность, улучшенная проводимость | Микрорадиаторы, электронные компоненты |

| EBM | Высокое (эл. луч) | 99.5%+ | ±100 мкм | 20-30 см³/ч | Вакуумная обработка, минимальное окисление | Космические и вакуумные системы |

| Binder Jetting | Не требуется | 97-98% | ±50 мкм | 50+ см³/ч | Экономичность, высокая скорость | Серийное производство электротехники |

| DLP | Не требуется | 96-98% | ±25 мкм | 25-40 см³/ч | Высокая точность | Микротеплообменники, оптические структуры |

| DED | 65-70% (синий) | 98-99.5% | ±100-200 мкм | 60-240 см³/ч | Ремонт крупных деталей | Восстановление компонентов, биметаллические конструкции |

| UAM | Не требуется | 99%+ | ±50 мкм | 10-20 см³/ч | Холодное соединение металлов | Гибридные структуры (медь-алюминий) |

Ознакомьтесь с нашими другими статьями, по этой теме:

Хозяйка медной горы: Введение и рынок аддитивного производства меди (часть 1)