FFF (Fused Filament Fabrication) — технология послойного наплавления пластиковой нити, являющаяся наиболее распространенным и доступным методом 3D-печати. Разработана участниками проекта RepRap в 2005 году как открытая альтернатива запатентованной технологии FDM компании Stratasys.

Принцип работы технологии FFF

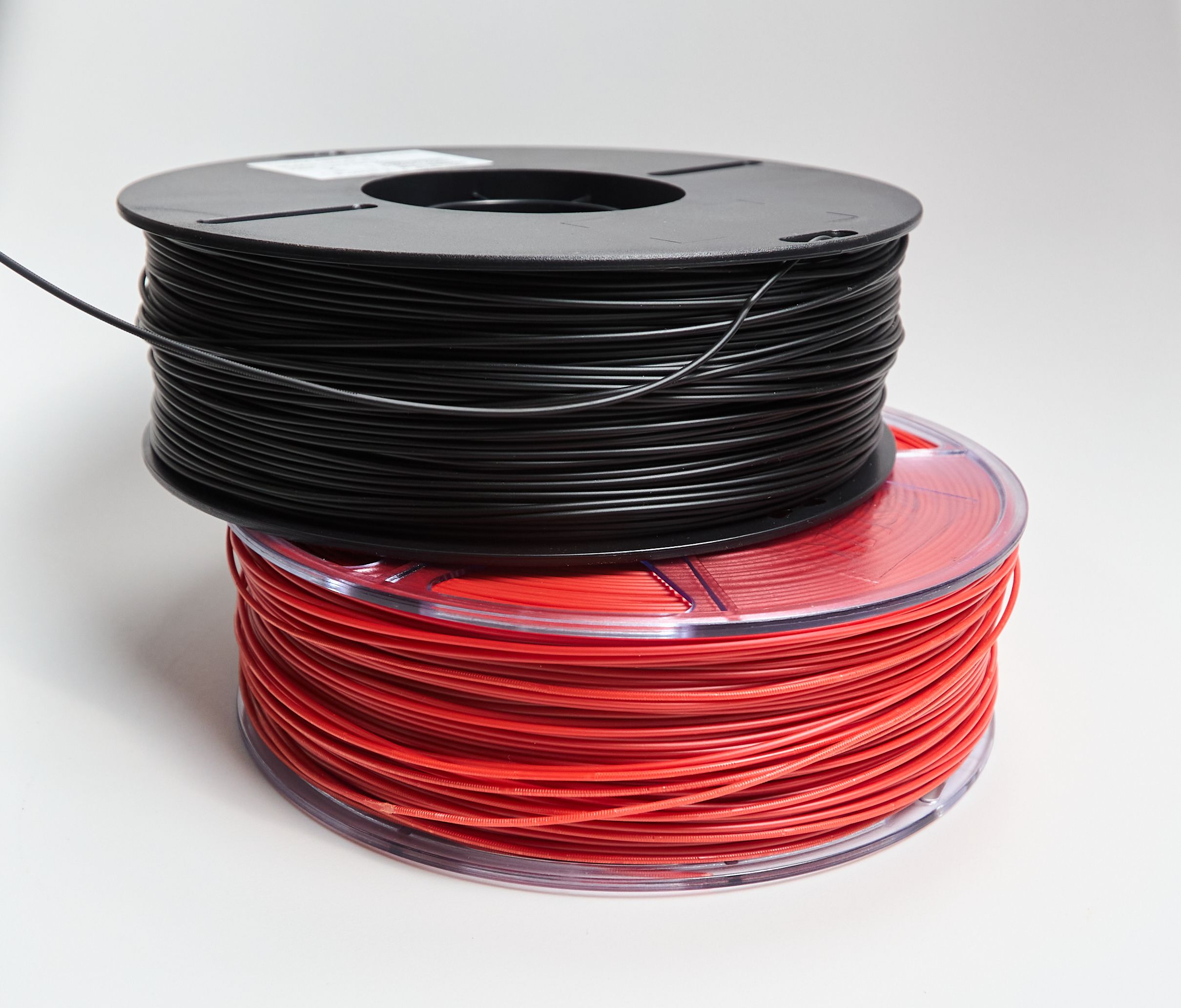

3D-принтер, работающий по технологии FFF, использует пластиковую нить (филамент) диаметром 1.75 мм или 2.85 мм, которая подается через экструдер — печатающую головку с нагревательным элементом.

Этапы процесса печати:

- Подготовка модели — 3D-модель в формате STL загружается в программу-слайсер (Cura, PrusaSlicer, Simplify3D), которая разбивает ее на горизонтальные слои толщиной 0.1–0.4 мм.

- Генерация G-кода — слайсер создает список команд (траектории движения сопла, температуры, скорости), который передается принтеру.

- Нагрев и экструзия — филамент подается в горячий экструдер (температура 180–260°C в зависимости от материала), где плавится и выдавливается через сопло диаметром 0.2–0.8 мм.

- Послойное нанесение — расплавленный пластик наносится на рабочий стол (или предыдущий слой) по заданной траектории. Материал быстро застывает, образуя твердую структуру.

- Охлаждение — вентиляторы обдувают свежий слой, ускоряя его затвердевание и предотвращая деформацию.

- Постобработка — удаление поддержек, шлифовка, покраска (при необходимости).

Отличие FFF от FDM

| Параметр | FDM (Stratasys) | FFF (Open Source) |

|---|---|---|

| Нагревательная камера | ✅ Есть (температура до 90°C) | ❌ Отсутствует |

| Материалы | Инженерные пластики (ABS, PC, ULTEM) | Базовые (PLA, PETG, ABS) |

| Прочность деталей | Выше (контролируемое охлаждение) | Ниже (остаточные напряжения) |

| Деформация (warping) | Минимальна | Возможна при печати ABS |

Ключевое отличие: FDM-принтеры используют нагревательную камеру, которая защищает модель от деформации и улучшает адгезию между слоями. FFF-принтеры работают в условиях комнатной температуры, что упрощает конструкцию и снижает цену, но ограничивает выбор материалов.

Материалы для FFF-печати

Популярные филаменты:

- PLA (полилактид) — биоразлагаемый, простой в печати, низкая температура плавления (190–220°C). Подходит для прототипов и декоративных изделий.

- ABS (акрилонитрил-бутадиен-стирол) — прочный, термостойкий (до 100°C), требует подогреваемого стола. Применяется для функциональных деталей.

- PETG — химически стойкий, прозрачный, хорошая прочность. Популярен для изделий с контактом с пищей и водой.

- TPU/TPE — гибкие эластомеры для печати прокладок, чехлов, амортизирующих элементов.

- Композиты — нити с добавлением углеволокна, стекловолокна, металлических порошков для повышения прочности.

Преимущества технологии FFF

✅ Доступность — низкая цена оборудования (от $200) и материалов ($8–50 за катушку 1 кг).

✅ Простота использования — не требует специальных навыков, подходит для домашнего применения.

✅ Широкий выбор материалов — сотни типов филаментов с разными свойствами (прочность, гибкость, цвет, текстура).

✅ Высокая скорость — печать небольших деталей занимает 1–5 часов.

✅ Безопасность — не используются токсичные смолы или порошки.

Недостатки

❌ Видимая слоистость — заметные горизонтальные линии на поверхности (требуется шлифовка для гладкости).

❌ Анизотропия — прочность вдоль слоев выше, чем между ними (риск расслоения при нагрузке).

❌ Ограниченная точность — типичная погрешность ±0.2–0.5 мм.

❌ Необходимость поддержек — для нависающих элементов требуются временные опоры, которые нужно удалять.

Области применения

- Прототипирование — быстрое создание макетов для тестирования дизайна.

- Мелкосерийное производство — корпуса приборов, кронштейны, зажимы.

- Образование — учебные модели, наглядные пособия.

- Хобби и творчество — фигурки, декор, запчасти для радиоуправляемых моделей.

- Медицина — анатомические модели для планирования операций.

Технология FFF остается самым популярным методом 3D-печати благодаря балансу между стоимостью, скоростью и качеством, что делает ее идеальным выбором для начинающих и профессионалов.

Другие технологии печати:

- Полимеризация в ванне (VAT Polymerization) – SLA/DLP

- Синтез полимеров на подложке (Powder Bed Fusion) – Выборочное лазерное спекание (SLS)

- Струйное нанесение материала – Подача по требованию (Material Jetting, DOD)

- Струйное нанесение связующего вещества (Binder Jetting)

- Синтез металлов на подложке (Metal Powder Bed Fusion) – DMLS/SLM/EBM