Полимеризация в ванне — семейство технологий 3D-печати, использующих жидкие фотополимерные смолы, которые затвердевают (полимеризуются) под воздействием ультрафиолетового света. Основные представители этого класса — SLA (стереолитография) и DLP (цифровая светодиодная проекция).

Технология SLA (Stereolithography Apparatus)

Принцип работы

SLA — первая запатентованная технология 3D-печати (1986 год), использующая УФ-лазер для точечного отверждения жидкого фотополимера слой за слоем.

Процесс печати:

- Подготовка — 3D-модель погружается в ванну с жидкой фотополимерной смолой.

- Засветка слоя — УФ-лазер (обычно мощностью 250 мВт) фокусируется на поверхности смолы через систему зеркал и последовательно “рисует” контуры слоя, заставляя полимер затвердевать в точных заданных местах.

- Опускание платформы — после завершения слоя рабочая платформа опускается на толщину следующего слоя (25–100 мкм).

- Перемешивание смолы — валик или скребок выравнивает поверхность жидкого полимера.

- Повторение цикла — процесс повторяется до полного построения объекта.

- Постобработка — деталь промывается в изопропиловом спирте (IPA) для удаления остатков смолы и дополнительно отверждается в УФ-камере для набора максимальной прочности.

Две схемы построения:

Стол сверху (Top-Down): Платформа погружена в смолу сверху, модель печатается “вверх ногами”, перемещаясь снизу вверх. Лазер расположен под ванной.

Стол снизу (Bottom-Up): Платформа начинает у поверхности смолы и поднимается вверх. Дно ванны изготовлено из прозрачного силикона (пропускает УФ-лучи).

Технология DLP (Digital Light Processing)

Принцип работы

DLP использует цифровой проектор вместо лазера для отверждения смолы. Проектор оснащен матрицей микрозеркал (DMD-чип), которая проецирует изображение целого слоя сразу.

Ключевое отличие: Вместо точечного сканирования (как в SLA), DLP засвечивает весь слой одновременно, что значительно ускоряет процесс печати.

Процесс:

- Проектор выводит изображение слоя на дно ванны со смолой.

- Смола застывает в форме проецируемого слоя.

- Платформа поднимается, и процесс повторяется.

Минимальная толщина слоя: 15–50 мкм.

Сравнение SLA и DLP

| Параметр | SLA | DLP |

|---|---|---|

| Источник света | УФ-лазер (точечный) | Цифровой проектор (плоскостной) |

| Способ засветки | Последовательное сканирование | Проекция целого слоя сразу |

| Скорость печати | Медленнее (зависит от площади слоя) | Быстрее (не зависит от сложности) |

| Точность | Очень высокая (25–50 мкм) | Высокая (35–100 мкм, зависит от разрешения проектора) |

| Качество поверхности | Идеально гладкое (нет пикселизации) | Возможна легкая пикселизация по краям |

| Стоимость оборудования | Выше (лазер дороже) | Ниже (проектор дешевле) |

| Ресурс источника света | Ограниченный (лазер требует замены) | Выше (проектор служит дольше) |

| Применение | Высокоточное прототипирование, стоматология, ювелирка | Быстрое прототипирование, малые серии |

Материалы для SLA/DLP

Оба метода используют фотополимерные смолы — светочувствительные жидкие полимеры, застывающие под воздействием УФ-излучения определенного спектра.

Типы смол:

- Стандартные — для общего прототипирования (жесткие, хрупкие).

- Инженерные — ABS-подобные, PP-подобные (гибкие, ударопрочные).

- Литейные (Castable) — для создания мастер-моделей в ювелирном литье по выплавляемым моделям.

- Зубные (Dental) — биосовместимые смолы для изготовления хирургических шаблонов, кап, коронок.

- Эластичные — гибкие смолы, имитирующие резину.

- Керамические — с добавлением керамического порошка для последующего обжига.

Преимущества фотополимерной печати

✅ Высочайшая точность — разрешение до 25 мкм позволяет воспроизводить тончайшие детали.

✅ Гладкая поверхность — изделия практически не требуют шлифовки, подходят для покраски сразу после печати.

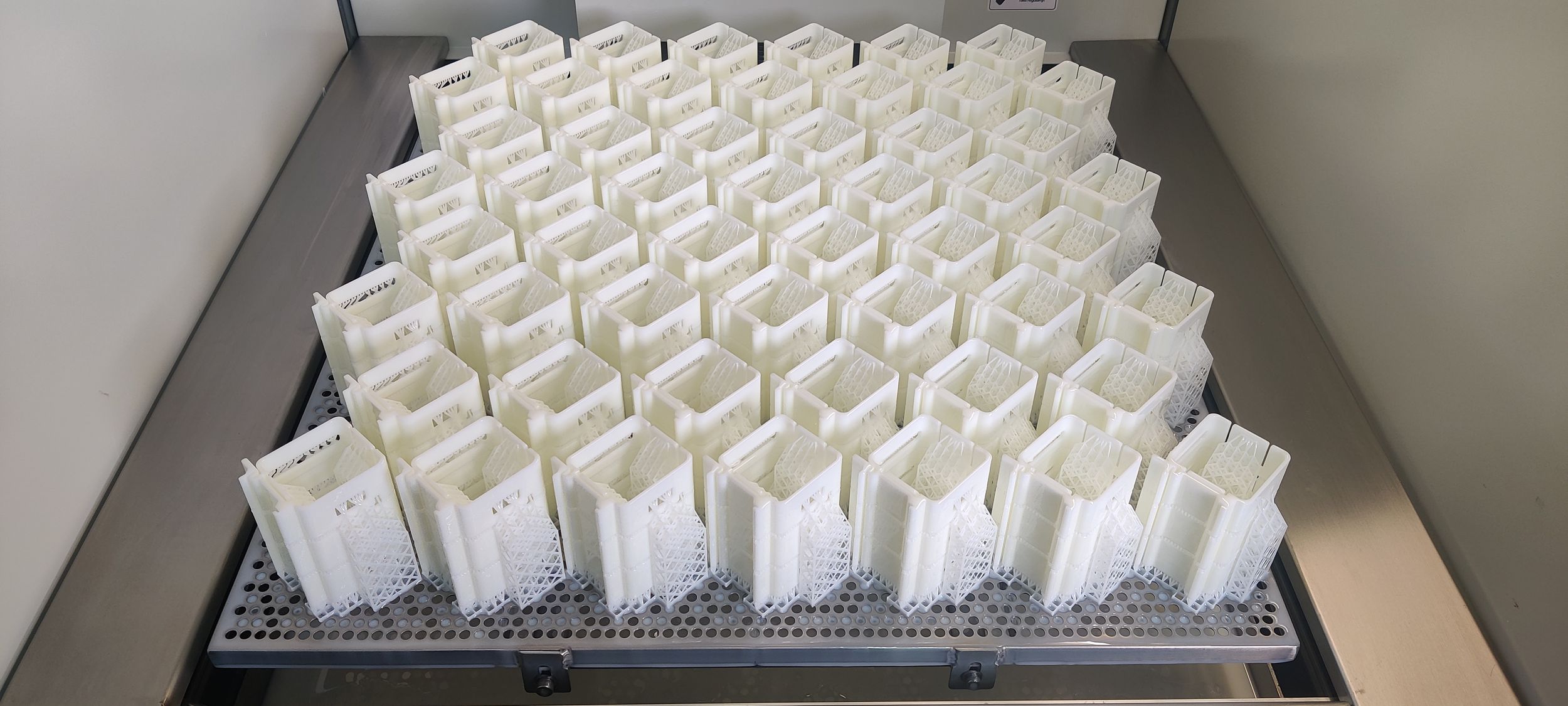

✅ Сложная геометрия — идеально подходит для печати тонкостенных конструкций, сеток, органических форм.

✅ Широкий выбор материалов — смолы с разными механическими, оптическими и химическими свойствами.

✅ Отсутствие поддержек на многих участках — вязкая смола частично поддерживает нависающие элементы.

Недостатки

❌ Хрупкость материала — стандартные смолы менее прочные, чем пластики FDM.

❌ Токсичность — жидкая смола требует работы в перчатках, хорошей вентиляции.

❌ Обязательная постобработка — промывка в IPA, УФ-доотверждение.

❌ Старение материала — детали со временем могут желтеть и терять прочность под воздействием УФ-света.

❌ Высокая стоимость смол — 1 литр смолы стоит $50–150 (против $15–30 за 1 кг филамента).

Области применения

Стоматология

Изготовление хирургических шаблонов, индивидуальных кап, коронок, съемных протезов.

Ювелирное дело

Мастер-модели для литья по выплавляемым моделям (восковкам).

Микромеханика

Детали часовых механизмов, миниатюрные шестерни, корпуса.

Прототипирование

Высокодетализированные модели для дизайн-ревью, выставочные образцы.

Медицина

Анатомические модели для планирования операций, учебные пособия.

Малые серии

Производство партий до 100–500 штук (оснастка, корпуса приборов).

Технологии SLA и DLP остаются эталоном точности в аддитивном производстве, предлагая непревзойденное качество поверхности для задач, где детализация критична.

Другие технологии печати:

- Экструзия материала – Моделирование методом наплавления (FFF)

- Синтез полимеров на подложке (Powder Bed Fusion) – Выборочное лазерное спекание (SLS)

- Струйное нанесение материала – Подача по требованию (Material Jetting, DOD)

- Струйное нанесение связующего вещества (Binder Jetting)

- Синтез металлов на подложке (Metal Powder Bed Fusion) – DMLS/SLM/EBM