Краткий обзор программного обеспечения для контроля готовой продукции после механической обработки.

Geomagic Control X — мощный программный продукт для проведения измерений.

И снова здравствуйте, дорогая редакция! Дни на карантине пролетают бесцветной чередой. А мы снова поговорим про применение портативных (ручных) лазерных 3D-сканеров. Добавим в них немного красок.

Сегодня речь пойдёт о контроле геометрии изделий после механической обработки. Кто не читал предыдущие статьи, может ознакомиться с ними тут (1 часть) и тут (2 часть).

Стоит оговориться, что все сказанное применимо не только к новой продукции, но и к деталям, подвергаемым восстановлению (ремонту), например наплавке (наварке), фрезеровке, шлифовке и т.д.

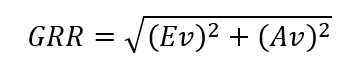

Сначала немного теории. В предыдущих статьях мы разбирали технологии 3D-сканирования, немного поговорили про точность, а точнее погрешность (неопределённость измерений) современных оптических 3D-сканеров. Помимо точности, также говорили о повторяемости и воспроизводимости (в том числе самих устройств). Дело в том, что повторное измерение одной и той же величины не всегда даёт одно и то же значение, а некий диапазон, находящийся в районе среднего значения. Это связанно со случайными изменениями. В любых практических измерениях есть некоторая неопределённость в отношении точности. Результаты могут быть больше или меньше, даже когда один оператор проводит одно и то же измерение одного и того же предмета тем же самым инструментом.

1. Повторяемость (Ev) — она же сходимость результатов измерений — близость друг к другу результатов измерений одной и той же величины, выполненных повторно одними и теми же средствами, одним и тем же методом, одним оператором в одинаковых условиях.

2. Воспроизводимость (Av) — близость друг к другу отдельных значений в серии результатов повторных (параллельных) измерений, степень разброса относительно среднего. Выполняемых в том числе разными операторами и различными устройствами в разных условиях.

Воспроизводимость результатов измерений может в значительной степени зависеть от свойств измеряемого объекта. Если объектом является партия изделий, подвергаемая выборочным измерениям, то такие измерения у поставщика и потребителя проводятся на различных образцах, выбранных из партии, да ещё и разными операторами и различными инструментами, и в этом случае неоднородность изделий, подготовки операторов и инструмента может существенно, иногда решающим образом, влиять на воспроизводимость результатов испытаний.

01| Воспроизводимость и повторяемость измерений (GR&R)

Показатели повторяемости и воспроизводимости благодаря использованию ручных лазерных сканеров находятся на высоком уровне и не сильно зависят от человеческого фактора. Сканеры ScanTech признаны Федеральным агентством по техническому регулированию и метрологии (Росстандарт) метрологическими приборами, благодаря этому их с уверенностью можно использовать для контроля геометрических параметров изделий.

Но 3D-сканер — это только измерительный прибор в руках оператора. Сканеры работают со своим программным обеспечением, которое, как правило, поставляется в комплекте с оборудованием. Вместе они являются программно-аппаратным комплексом, и реестр СИ сканеры вносятся вместе с софтом. Такой софт позволяет проводить некоторые измерения, 3D-сравнения и работать с сеткой. Но, помимо софта управляющего прибором (сканером), существуют мощные программные продукты для проведения измерений. В этой статье мы поговорим о Geomagic Control X от американской компании 3D Systems. (существуют множество других программ, например GOM Inspect, metrolog x4, powerinspect и другие)

Сканирование и контроль геометрии изделия состоит из двух этапов:

Сканирование — работа со сканером:

- Подготовка — нанесение маркеров;

- Подключение оборудования (сканера/системы фотограмметрии);

- Калибровка (сканера);

- Подбор настроек (выдержка, разрешение и т.д.); сканирование;

- Сохранение и выгрузка результатов.

Контроль (анализ) — работа в программном обеспечении:

- Проверка размеров;

- Проверка геометрических особенностей;

- Сохранение отчёта.

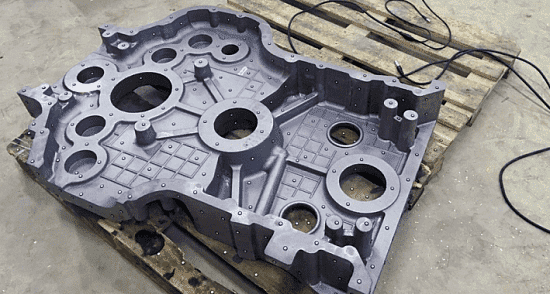

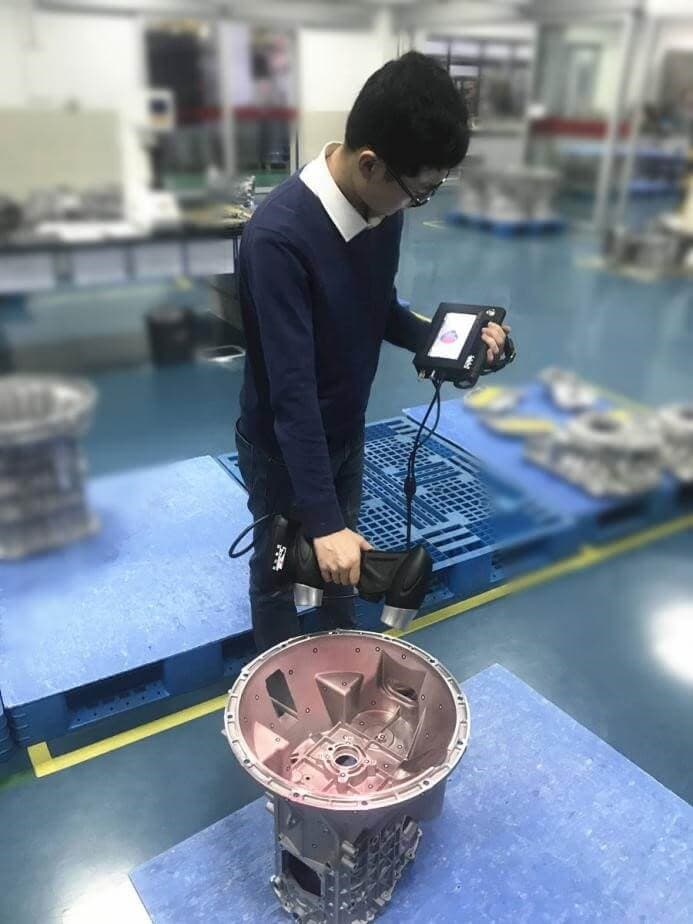

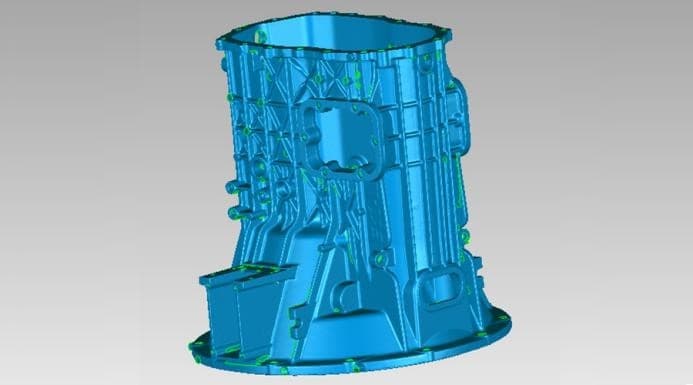

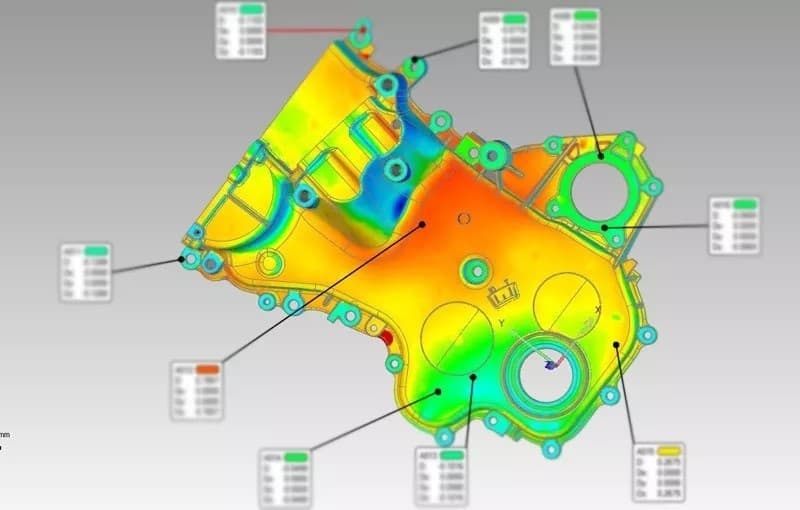

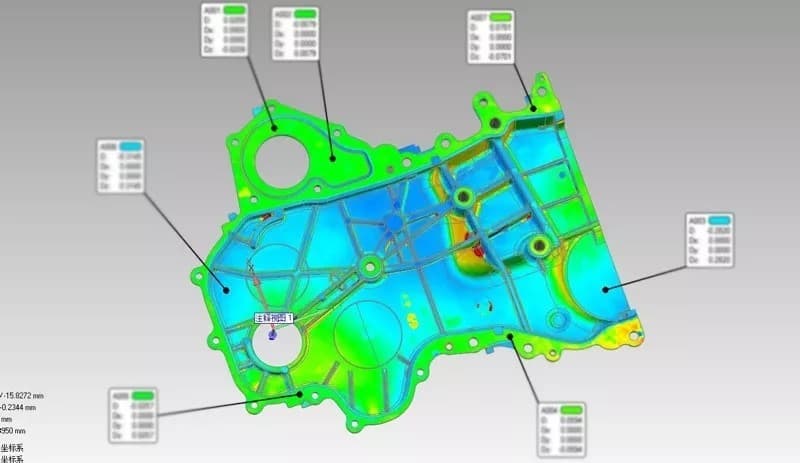

Ниже пример сканирования отливки картера коробки передач после механической обработки сканером ScanTech Prince 775 с портативным планшетом AirGo.

02| Пример сканирования отливки картера коробки передач после мех. обработки

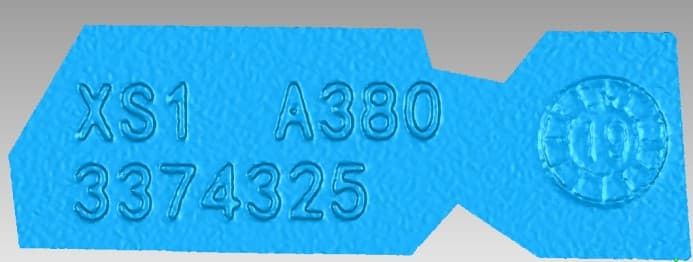

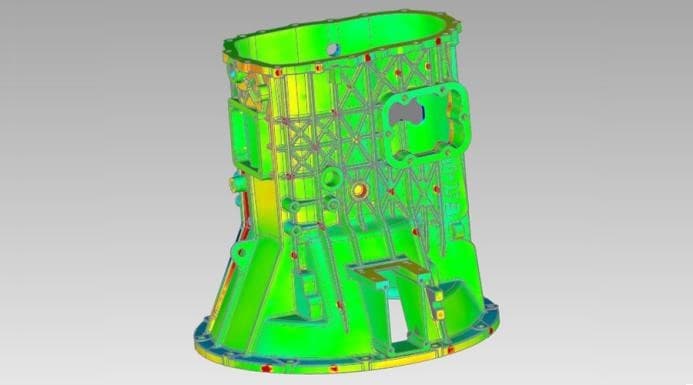

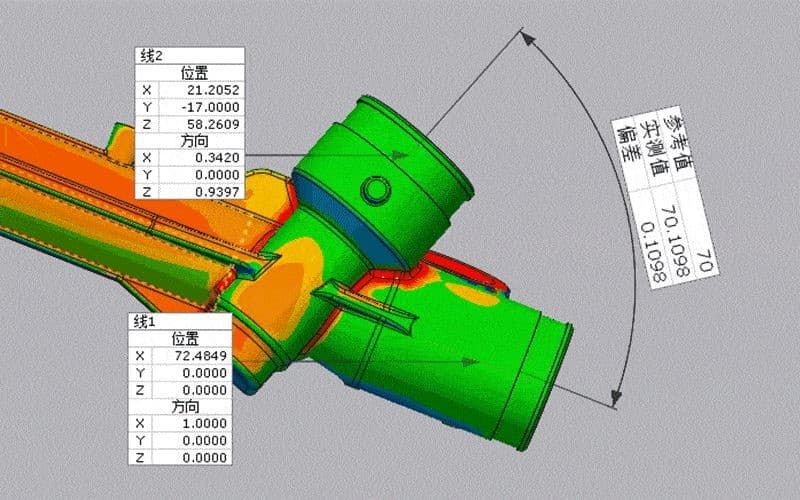

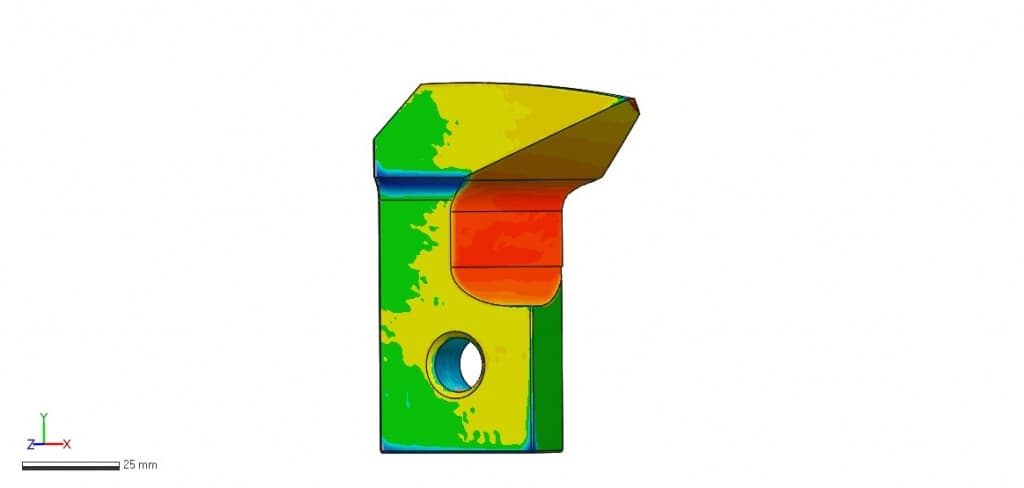

Результат сканирования — облако точек в формате .stl и карта отклонений.

03| Сравнение скана с CAD-моделью

На сканирование и получение карты отклонений подобного картера уходит в среднем 20-30 минут, если говорить о ручных 3D-сканерах. Если говорить о применении роботизированных систем — 5-7 минут. Роботизированные системы способны работать на конвейерах в режиме 24/7.

Помимо получения карты отклонений, мощное программное обеспечение для измерений позволяет проверять множество геометрических параметров изделия и собирать огромный объём данных.

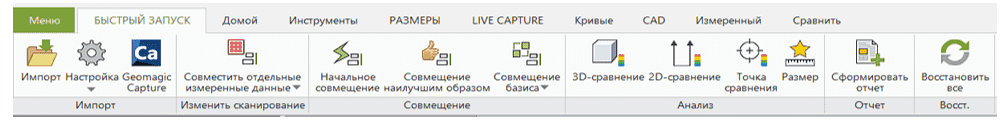

Часть возможностей программного обеспечения Geomagic Control X:

04| Меню программного обеспечения Geomagic Control X

- Различные инструменты и возможности по совмещению сканов и эталонных CAD-моделей;

- Возможности 3D-сравнения;

- 2D-сравнения по построенным сечениям в любых плоскостях;

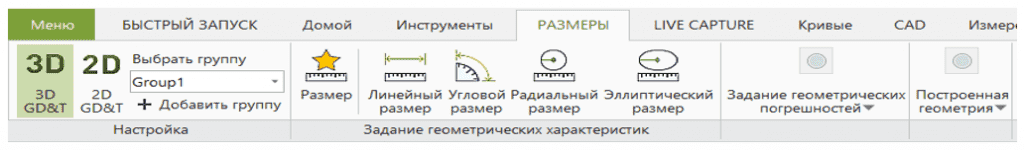

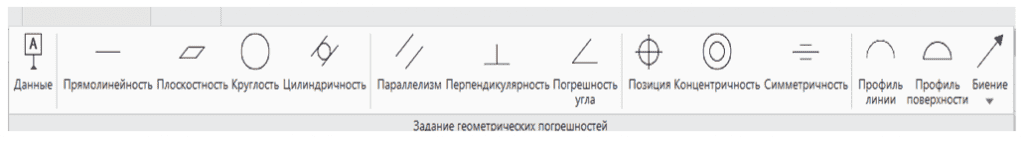

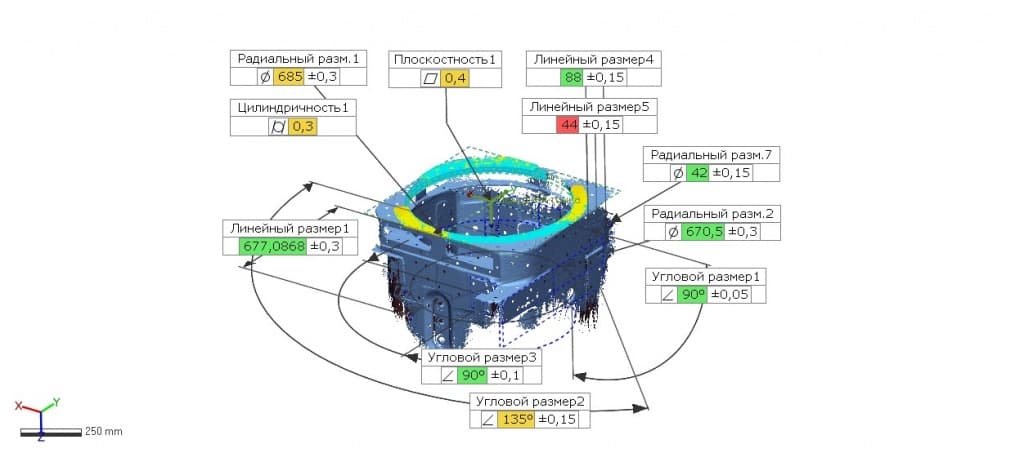

05| Различные инструменты для проверки 3D GD&T и 2D GD&T всевозможных размеров (линейных; угловых; радиальных и т.п.)

- Различные инструменты для проверки 3D GD&T и 2D GD&T всевозможных размеров (линейных; угловых; радиальных и т.п.);

- Проверка геометрических погрешностей (плоскостность; концентричность; симметричность и т.п.);

06| Панель проверки геометрических погрешностей

-

Построение графиков, анализ аэродинамических поверхностей, любых отклонений.

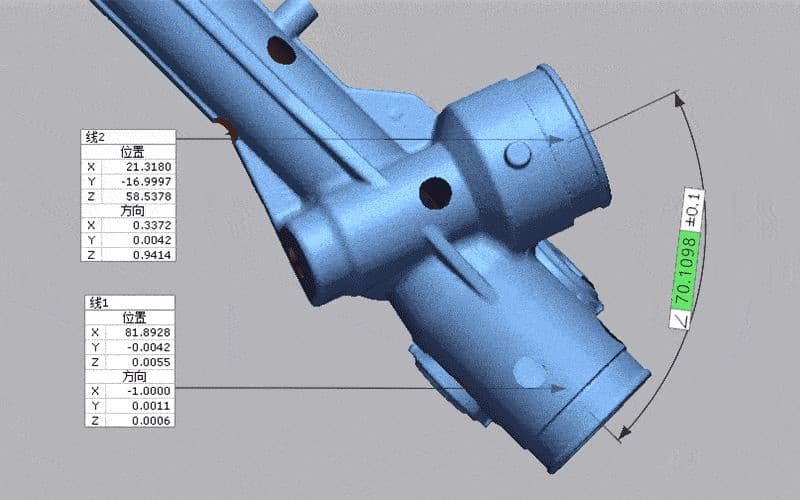

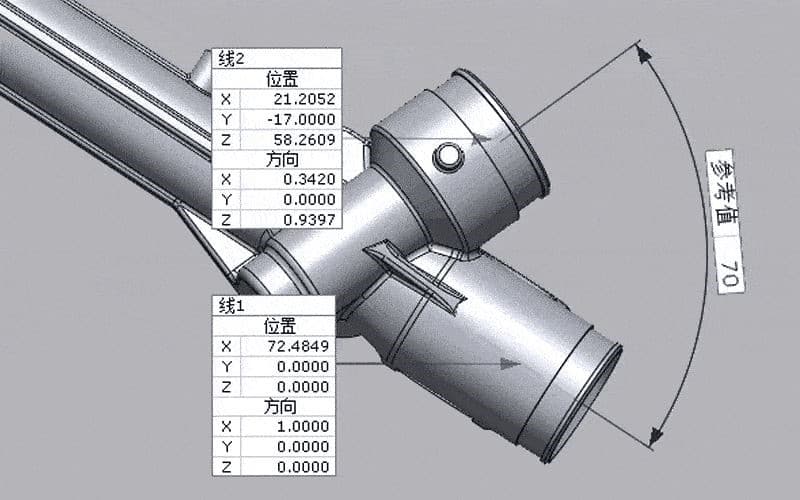

Пример сканирования и контроля корпуса рулевой рейки

Сканер ScanTech HScan 771, время затраченное на сканирование и контроль — 20-30 минут.

07| Сканирование и контроль сменного инструмента деревообрабатывающего резца

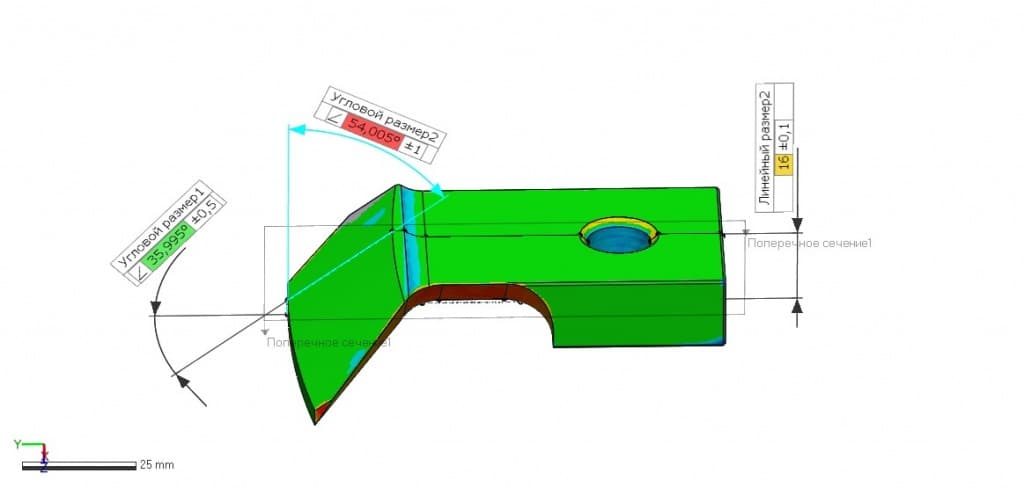

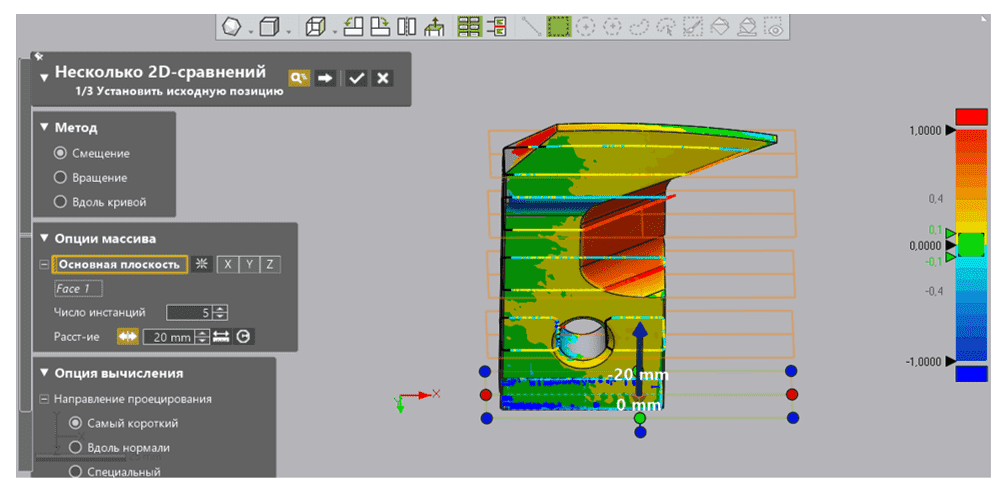

Geomagic Control X позволяет создавать и измерять детали в сечениях, количество и ориентацию которых выбирает оператор. По любому сравнению 3D или 2D (в сечении) оператор получает обширные данные для изучения, сохранения и выведения в конечный отчёт.

Разберём на примере сканирования и контроля сменного инструмента деревообрабатывающего резца. Для сканирования использовался сканер ScanTech Prince 775, время на сканирование и отчёт 15-20 минут.

08| Карта отклонений и некоторые проставленные размеры в заданном сечении

09|Создание дополнительных сечений

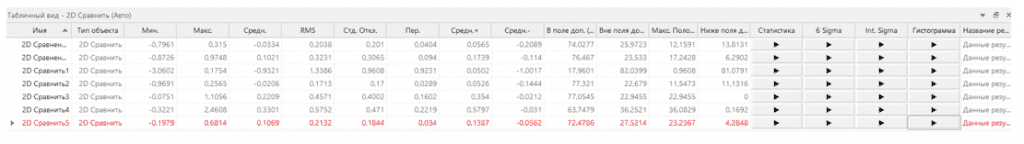

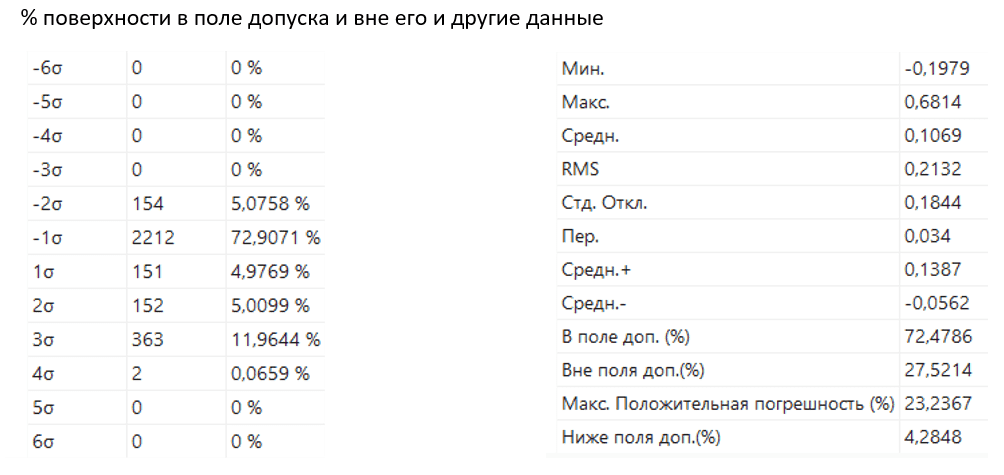

По каждому из сечений оператор получает табличные данные, в которые входят: минимальные и максимальные отклонения, стандартное значение отклонения, среднеквадратическое отклонение и т.п.

10| Табличные данные

11| Процент поверхности в поле допуска и вне его

12| Гистограммы отклонений в 3D и 2D

>

>

Несколько примеров других деталей, которые на современных предприятиях проверяют с помощью ручных 3D-сканеров

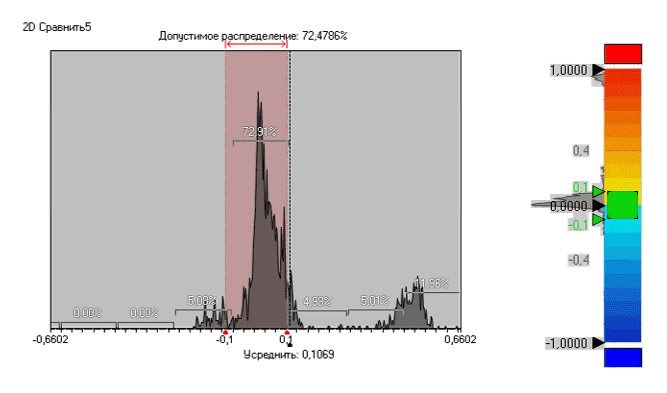

Сканирование головки блока цилиндров

ГБЦ — сканер ScanTech Prince335, время сканирования — 20-30 минут.

13| ГБЦ — сканер ScanTech Prince335

Сканирование штампа крыши грузового автомобиля

Штамп крыши грузового автомобиля — сканер ScanTech KScan20 (с использованием встроенной системы фотограмметрии).

14| Сканирование штампа крыши грузового автомобиля

Сканирование штампа дверного проёма

Штамп дверного проёма — сканер HScan771 + система фотограмметрии MScan. Время сканирования — 60-90 минут.

15| Сканирование штампа дверного проёма

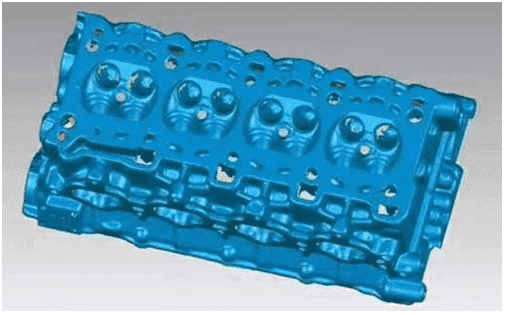

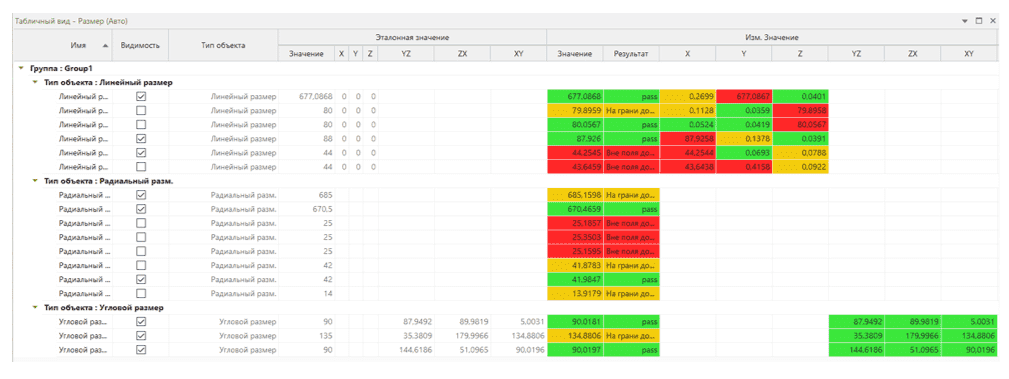

Сканирование рабочего колеса

Сканирование рабочего колеса — сканер KScan20, время сканирования — 20 минут.

16| Сканирование рабочего колеса

Отливка станины электродвигателя с механической обработкой (частичное сканирование) в Санкт-Петербурге

Сканер ScanTech Prince775 , время сканирования — 30 минут.

17| Отливка станины электродвигателя с механической обработкой

Сканирование конуса дробилки

Конус дробилки — сканер HScan771 + система фотограмметрии MScan.

18| Сканирование конуса дробилки

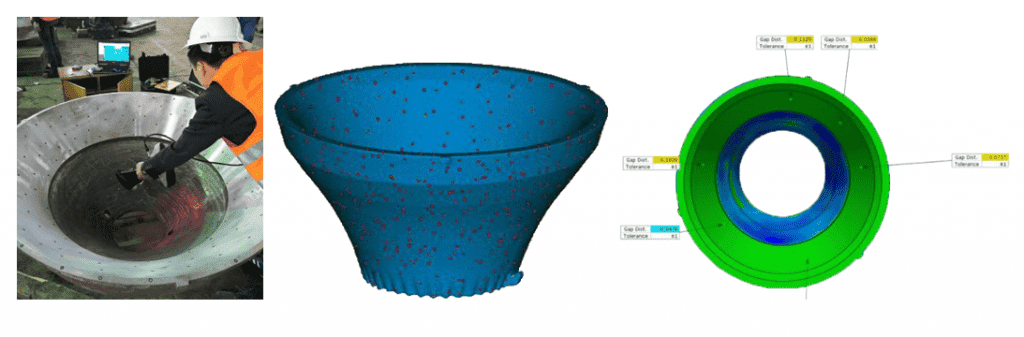

Сканирование и контроль боковой крышки двигателя

Сканирование и контроль боковой крышки двигателя — сканер HScan771.

19| Сканирование и контроль боковой крышки двигателя

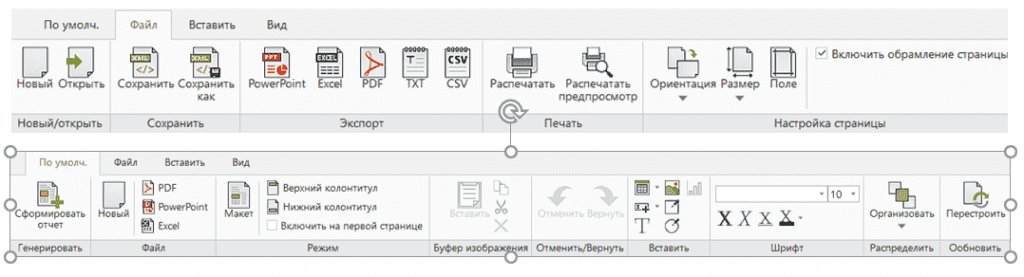

Подготовка отчётов, особенно подготовка первого отчёта в Control X, может занять продолжительное время. Но на каждый последующий отчёт по такой же детали будет затрачено минимум времени. Шаблон отчёта можно подготовить по CAD-модели и без скана, для этого оператор просто загружает твердотельную модель в программное обеспечение и заранее отмечает, какие размеры требуют проверки с указанием допусков, после чего остаётся только загрузить в шаблон скан изделия. Сохранять отчёты можно в любых удобных форматах (PDF, Excel, Power Point и т.д.).

Софт переведён на русский язык, что, несомненно, упрощает работу (есть так же обширный справочник, но он, к сожалению, на английском).

20| Панель инструментов на русском языке

В следующей части нашей статьи мы поговорим про обратное проектирование, оставайтесь с нами и берегите себя