Информация о типах ручных сканеров и подробный разбор их применения в литейном производстве.

Как 3D-сканирование решает задачи контроля геометрии, обратного проектирования и архивирование данных в литейном производстве.

Разобранные в статье аспекты применимы также и для стационарных сканеров, с некоторыми оговорками. Для начала, если компания занимается литьём крупных деталей или преобладающая часть — это тяжёлые и крупные детали, рекомендуем присмотреться к ручным 3D-сканерам. Если компания занимается литьём и изготовлением небольших деталей, которые можно без больших сложностей переносить руками — обратите внимание на стационарные сканеры на штативах. Использование поворотных столов и дополнительных устройств упростит задачи по сканированию любым типом сканеров.

Если производство крупное, имеет конвейерную линию, массово выпускает продукцию и стоит цель понизить процент брака, улучшить контроль качества продукции, то путь лежит в сторону автоматизированных устройств.

01| Конвейерная линия на производстве

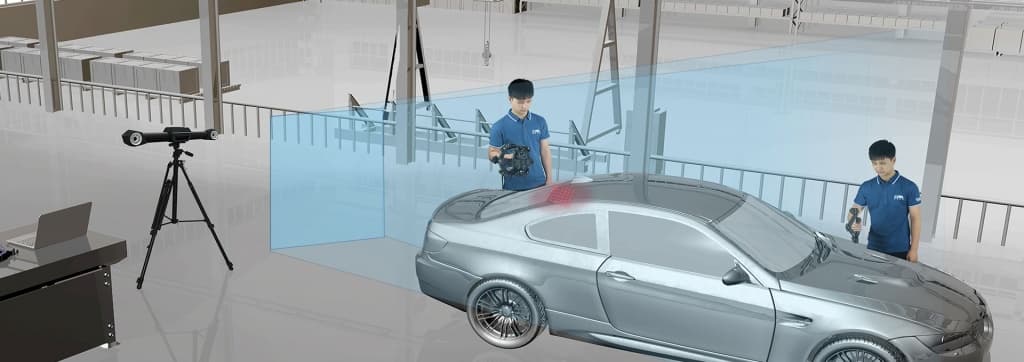

Автоматизированные системы компании Scantech создаются на базе 3D-сканеров TrackScan P22 с оптическими отслеживающими трекерами устанавливаемыми на промышленные роботы манипуляторы.

02| Автоматизированные системы компании Scantech на базе 3D-сканеров TrackScan P22

Такие системы максимально дороги, но позволят ввести на производстве автоматизированный контроль 100% изделий.

Типы ручных 3D-сканеров

Прежде всего стоит разобраться в типах ручных 3D-сканеров. 3D-сканеры делятся на сканеры структурированного подсвета и сканеры с лазерной маской. И те и другие сканеры являются оптическими приборами, но у первых для подсветки объекта сканирования используется проектор (световые линии или световой паттерн), а у вторых — источник лазерного излучения (лазерных линий). Для захвата преломления световых линий или лазерных линий на геометрии изделия, обсчёта данных и генерации виртуальных поверхностей по методу триангуляции используются две камеры с фиксированным углом схождения объективов.

Часто сканеры с лазерной маской называют лазерными сканерами, но это не совсем верно, т.к. это оптические устройства, так же использующие две камеры для захвата геометрии.

И у первых и у вторых свои преимущества и недостатки.

Ручные мобильные сканеры обладают минимальными ограничениями по портативности и габаритам изделий. В отличие от сканеров на шарнирных манипуляторах у ручных 3D-сканеров нет привязки к системе координат, нет нуля координат. При работе с маркерами ручные сканеры не восприимчивы к производственным вибрациям.

3D-сканеры при сканировании делают снимки (кадры; фреймы от английского «frames»). Снимки изделия с разных ракурсов затем объединяются в единую модель. Объединение кадров осуществляется несколькими методами:

• по текстуре (цвету объекта сканирования);

03| Объединение кадров по цвету объекта сканирования

• по геометрии (характерным геометрическим особенностям);

04| Объединение кадров по характерным геометрическим особенностям

• по маркерам, предварительно нанесённым на объект сканирования или вокруг него (реперным точкам).

05| Объединение кадров по реперным точкам

Стоит отметить, что для сшивки (регистрации) кадров в один скан могут использоваться комбинированные алгоритмы, текстура + геометрия. Но максимально точным алгоритмом сшивки является регистрация, сшивка по маркерам (меткам).

Метки для сканеров структурированного подсвета представляют собой либо одноразовые наклейки белого или черного цвета в окантовке, либо магнитные метки, те же наклейки, нанесённые на магнитную подложку (многоразовый вариант для магнитных поверхностей). Окантовка используется для контрастности. Первые метки, лет десять-пятнадцать назад, были одного цвета, но зачастую терялись на объекте, что приводило к неверной интерпретации в программном обеспечении и ошибкам при регистрации (сшивке). Некоторые производители предлагают использовать в качестве меток, например, кусочки бумажного скотча и даже кусочки скотча с пометками маркером. В чём отличие такого способа? Кусочки скотча, это не совсем маркеры в своём понимании, это артефакты, искусственно добавленные характерные особенности геометрии, добавленные вручную на объект сканирования. Метки же от производителя сканеров имеют чётко определённые размеры, указанные и определяемые в программном обеспечении.

Метки для сканеров с лазерной маской представляют собой наклейки, но из светоотражающей плёнки, помещённые в черную окантовку для контрастности. Вокруг камер сканера находится диодная подсветка, свет которой отражается от светоотражающей части маркера, и камеры фиксируют расположение маркера относительно других маркеров в облаке меток (запоминают координаты).

За счёт чётко определённого размера это происходит точнее, чем при использовании метода сшивки по геометрии или текстуре.

Вывод следующий. Если нам необходимы максимально точные данные, использование маркеров (меток) рекомендовано с любыми типами 3D-сканеров, у которых нет привязки к системе координат (3D-сканер+трекер либо сканеры на шарнирных руках). Если необходима повторяемость и воспроизводимость результатов сканирования, использование маркеров рекомендовано.

Ручные 3D-сканеры с лазерной маской и алгоритмы работы программного обеспечения работают только с маркерами (метками). Если камеры такого сканера не видят достаточного количества маркеров, сканирование не начинается и геометрия объекта не фиксируется. Большая часть сканеров с лазерной маской не способны делать цветные сканы.

Если кто-то вам скажет, что точность сканирования без меток не хуже точности сканирования с метками, попросите этого человека провести пару незамысловатых тестов. Отсканировать объект без маркеров несколько раз и сравнить сканы между собой в специализированном программном обеспечении. Потом провести ту же самую процедуру с маркерами. Повторяемость и воспроизводимость результатов сканирования с маркерами будет выше. Оцените объект сканирования, если у объекта много характерных особенностей геометрии, попросите отсканировать объект, геометрия которого выражена не так чётко, например, кузовные части автомобиля, цилиндрический объект, крупную модельную оснастку или нечто подобное.

Оборудование должно решать поставленные задачи и отвечать потребностям по бюджету. Лучше переплатить и получить решающее поставленные задачи оборудование, чем сэкономить и получить никуда не годные результаты…

3D-сканеры в литейном производстве

Теперь, когда разобрались с типами и некоторыми возможностями 3D-сканеров, перейдём непосредственно к теме данной статьи.

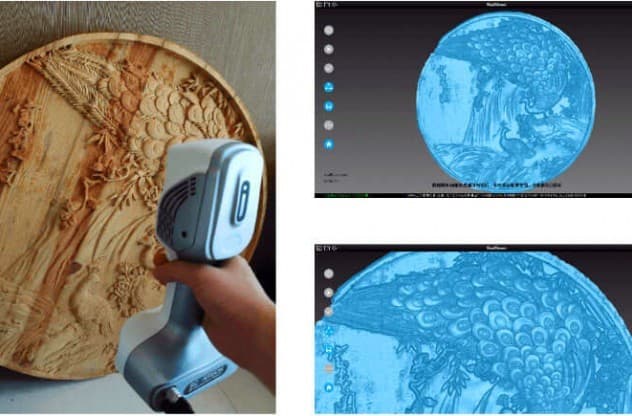

Современные ручные (портативные) 3D-сканеры в литейном производстве и смежных производствах, например на производствах по выпуску литейной оснастки (моделей, модельных плит, стержней), решают такие задачи, как контроль геометрии, обратное проектирование и архивирование данных.

3D-сканеры в совокупности с правильным программным обеспечением позволяют гораздо быстрее производить контроль геометрии, получать цветовые карты отклонений и своевременно отслеживать износ оснастки или брак на производстве. Что требуется для проведения контроля с помощью 3D-сканера. Прежде всего требуется оборудование: 3D-сканер и компьютер для обработки данных сканирования; программное обеспечение для проведения измерений и, конечно, подготовленный сотрудник.

Этапы производства модельной оснастки

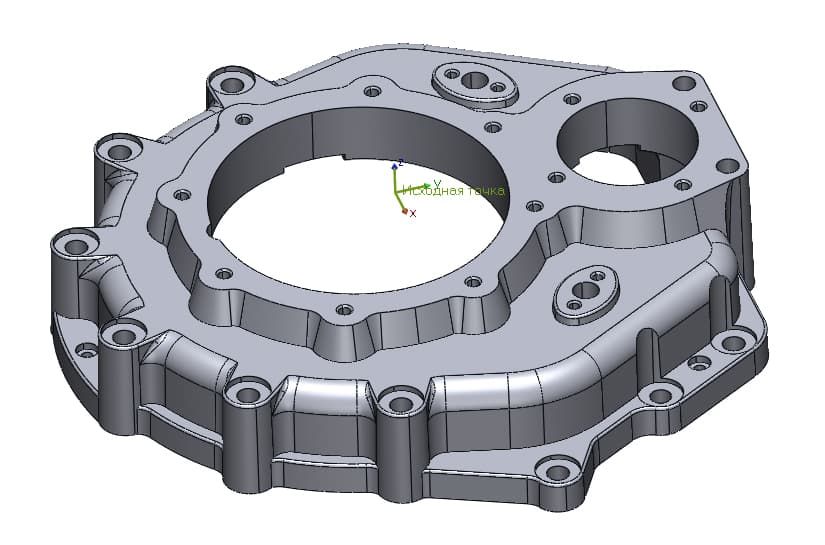

Производство оснастки начинается на этапе проектирования моделей для литья в CAD-программах. Технолог получает виртуальные модели финального изделия и перепроектирует их для литья. Добавляет припуски, задаёт литейные уклоны и т.п. на выходе получается модель будущей отливки.

06| Сдева на прво: CAD-модель отливки и CAD-модель изделия

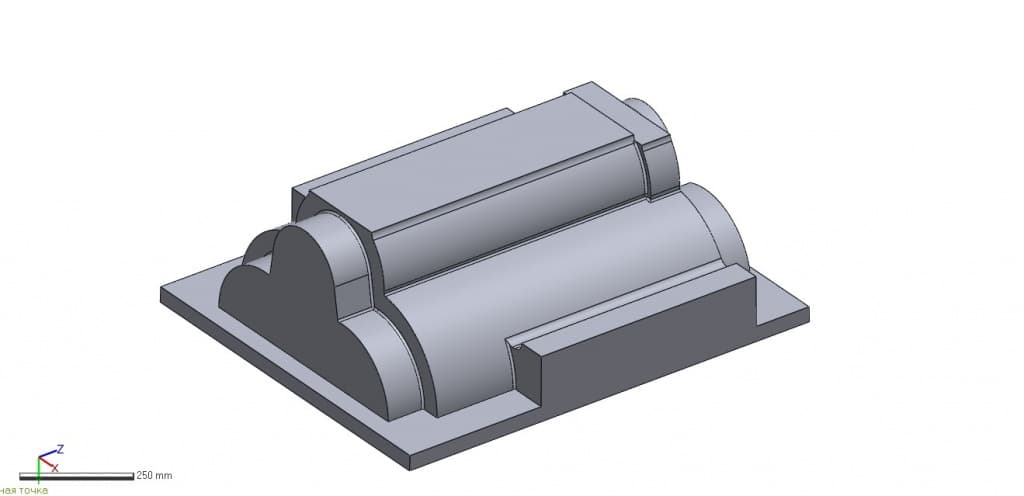

На следующем этапе по полученной модели отливки проектируется форма, в которой создаётся литниковая система, выпоры и другие технологические элементы.

07| Модельная оснастка (CAD-модели)

Проводится анализ, моделируется виртуальный процесс заливки в форму, если требуется, вносятся изменения.

Дальше эта форма делится на части, для каждой части создаются управляющие программы для станков с ЧПУ. И передаются в модельный цех для производства формы и стержней.

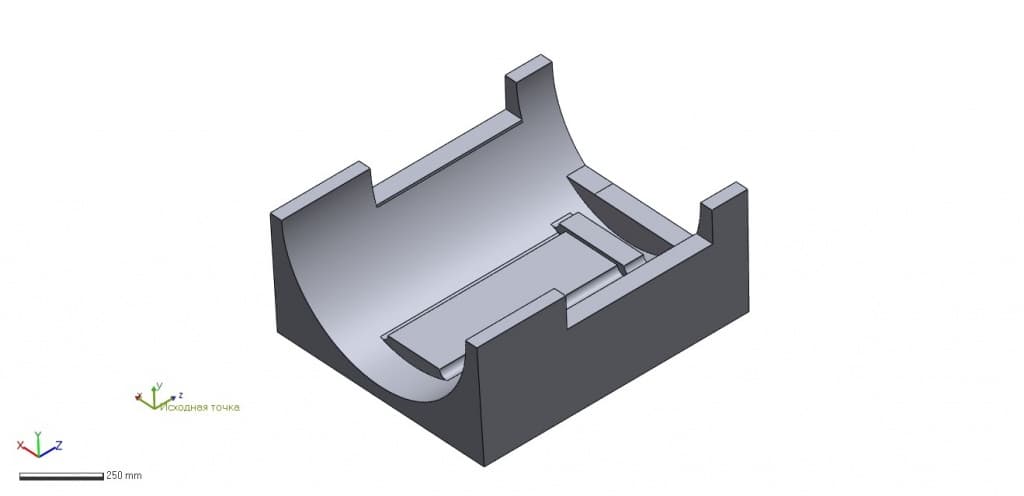

08| Готовая часть оснастки после ЧПУ обработки и сборки

Фрезеровка модельной оснастки

09| ЧПУ фрезеровка модельной оснастки

10| Оснастка в процессе доводки и готовая оснастка

Ручные( портативные) 3D-сканеры подходят для контроля собранной модельной оснастки на любом этапе. Ручные модели сканеров, работающие по технологии структурированного подсвета с возможностью сшивки (регистрации кадров) без маркеров (меток), будут обладать большей погрешностью при измерениях, меньшей повторяемостью и воспроизводимостью измерений. По большей части данные устройства не внесены в реестр средств измерений Российской Федерации и могут применяться только для внутреннего контроля. При этом они могут работать без предварительной подготовки деталей, т.к. нет необходимости клеить метки, а накладные расходы на их использование будут ниже. Такие сканеры идеально подойдут для контроля отливок и модельной оснастки которые имеют большие допуски.

Сканеры с лазерной маской, имеющие сертификаты средств измерений Российской Федерации, полноценные метрологические устройства для контроля отклонений, естественно, при своевременном прохождении поверки оборудования в метрологических лабораториях и наличии подтверждающих документов. Обработка данных и преобразование их в полигональные модели занимает меньше времени, чем обработка данных от сканеров структурированного подсвета. Поверка ручных 3D-сканеров производится один раз в год, стоимость поверки от 25 000 рублей, сроки проведения поверки в лаборатории, один рабочий день.

Этапы работы со сканерами компании Scantech

На примере контроля модельной оснастки, разберём по пунктам контроль модельной оснастки:

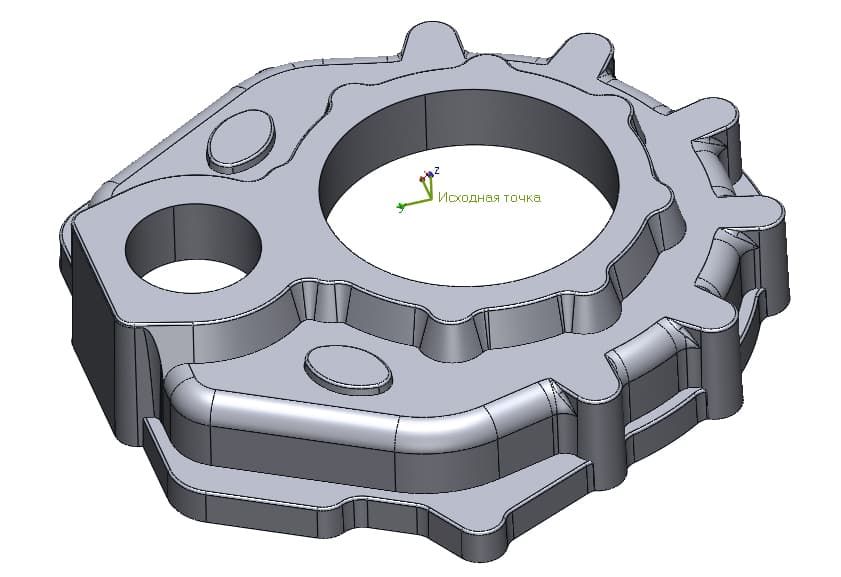

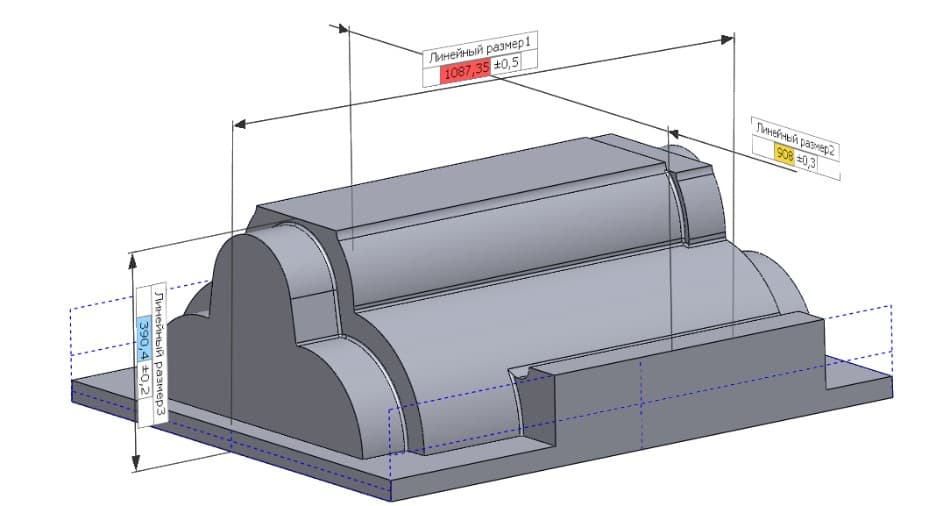

• Подготовка объекта сканирования — нанесение маркеров(меток) — деталь модельной оснастки габаритами (1087мм х 908мм х 390мм) — 8-10 минут

11| CAD-модель оснастки

12| Оснастка с нанесёнными маркерами — подготовка к сканированию

• Подготовка к работе, распаковка и подключение сканера Scantech KScan20 — 3-5 минут;

• Калибровка оборудования (калибровка ручного лазерного сканера — быстрый процесс, необходимый для настройки сканера на работу в условиях конкретного цеха. 3D-сканеры Scantech прошли испытания при работе при температурах от −10֯ до +40֯ и относительной влажности воздуха до 90%.) — 1 минута;

• Сканирование изделия — 5-7 минут;

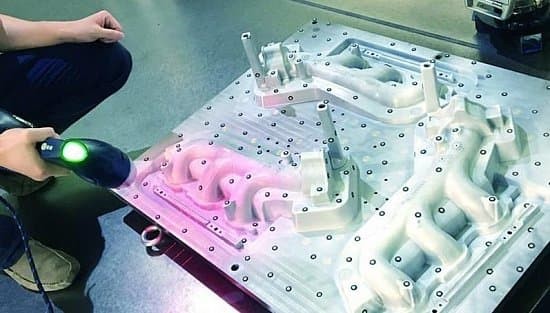

Сканирование модельной оснастки

13| Сканирование модельной оснастки

• Сохранение проекта и выгрузка данных в формате STL — 2 минуты;

14| Полученные данные — скан оснастки

• Получение карты отклонений в программе Geomagic Control X — 7-10 минут

Видео Control X

15| Control X — получение цветовой карты

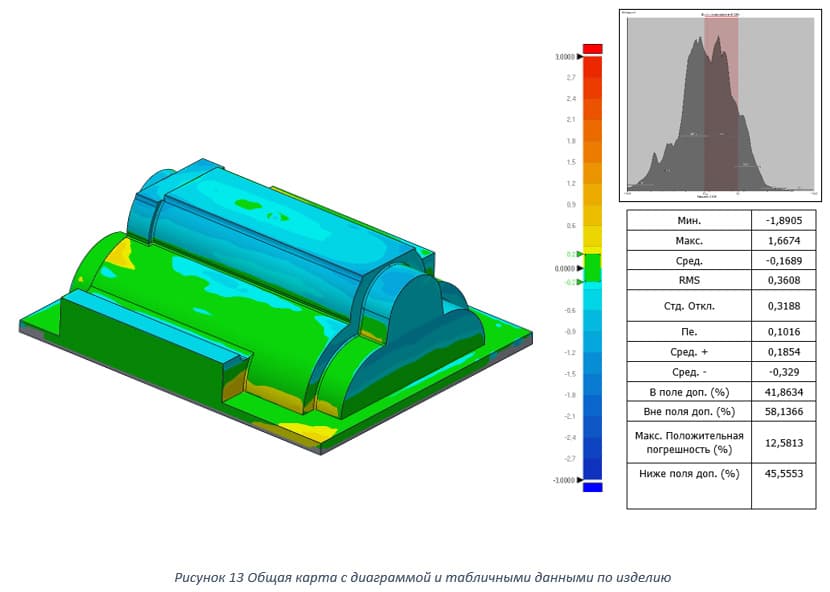

Итого, на сканирование и получение карты отклонений изделия размером 1087 мм х 908 мм х 390 мм затрачено 25-35 минут, с точностью 20-50 мкм.

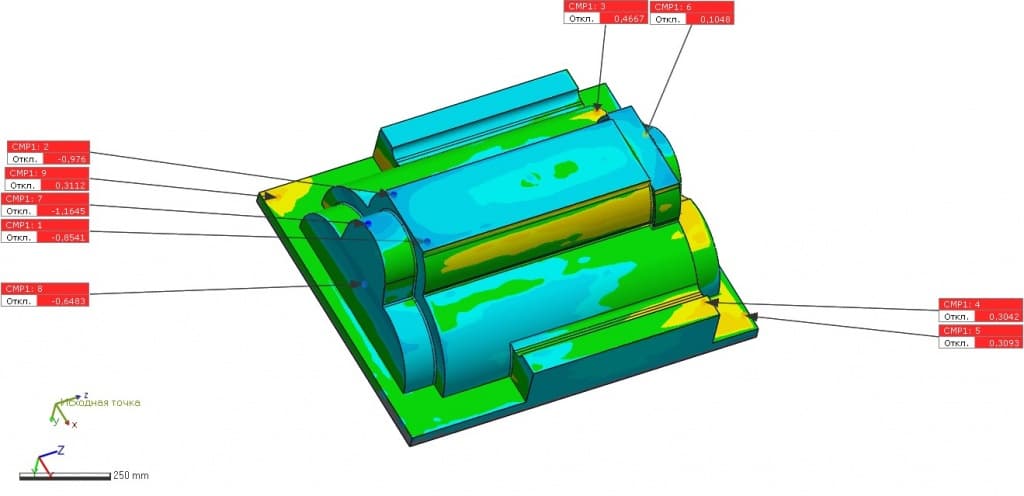

16| Карта отклонений изделия с отклонениями в контрольных точках

17| Общая карта с диаграммой и табличными данными по изделию

Несомненные плюсы применения технологии 3D-сканирования для решения задачи контроля геометрии модельной оснастки: скорость проведения контроля на любой стадии производства, получение наглядной карты 3D-отклонений, полнота получения данных, простота использования. К минусам можно отнести дороговизну оборудования и невозможность сканирования внутренних (скрытых) полостей деталей.

В второй части статьи о применении ручных 3D-сканеров в литейном производстве мы разберём сканирование и контроль припусков у отливок. Оставайтесь с нами.