Существует множество аспектов, способных влиять на работу металлической аддитивно произведённой детали. Один из наиболее известных — шероховатость поверхности, которая во многом и определяет механические свойства изделия.

Давайте исследуем этот вопрос вместе с Линдси Киблер, ведущим инженером по применению материалов в GE Additive.

Каковы типичные значения чистоты поверхности после печати в популярных АТ по металлам и сплавам?

Наиболее распространённым параметром шероховатости поверхности является Ra — среднее арифметическое абсолютных значений отклонений профиля от средней линии в пределах базовой длины. Хотя для характеристики профиля поверхности доступно множество параметров шероховатости, именно Ra наиболее часто используется сегодня во многих отраслях промышленности.

Как правило, лазерная технология LB-PBF/SLM даёт чистоту поверхности Ra равную 5–20 мкм на вертикальной стенке в зависимости от материала и параметров процесса. Значения Ra у технологии EB-PBF с электронным лучом немного выше, и обычно составляют около 30–38 мкм. Технология же струйной печати связующим Metal BJ позволяет добиться среднего значения Ra на вертикальной стенке примерно 15 мкм после конечного цикла постобработки — спекания.

Влияет ли качество поверхности на механические свойства изделий? Если да, то какие из них могут пострадать больше всего?

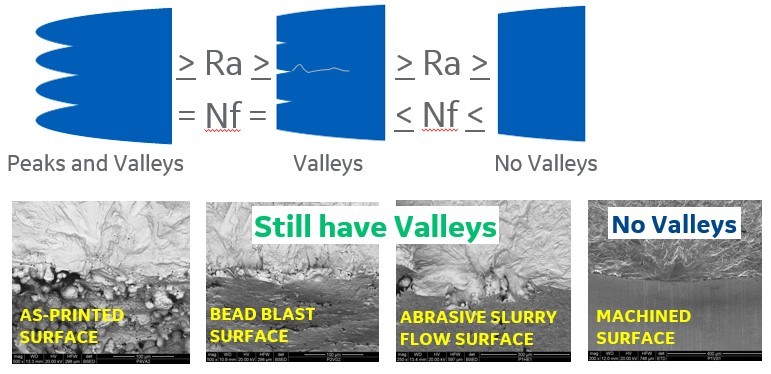

Качество поверхности детали влияет на некоторые её механические свойства, например, на усталостную долговечность. Большинство других свойств, например, прочность при растяжении, во многом зависят от внутренней структуры материала и в меньшей степени — от состояния поверхности. Усталостная долговечность сильно зависит от глубин на поверхности, поскольку они ведут себя как концентраторы напряжений, способных вызвать появление трещин сразу после печати или в процессе эксплуатации.

Тонкостенные элементы деталей также могут влиять на их механические свойства. Например, стенки с толщиной менее 1 мм и высокой шероховатостью могут иметь некоторые участки с одновременным появлением глубин профиля друг напротив друга, что может значительно уменьшить толщину стенки и ограничить срок службы компонента.

Есть ли в АП предпочтительный метод и оборудование для измерения шероховатости поверхности?

Сегодня для измерения шероховатости поверхности чаще всего используются контактная профилометрия и оптические методы. Контактная профилометрия обычно применяется для изделий с относительно низкими значениями шероховатости поверхности (более гладкая поверхность), но она же и менее точна для более высоких значений шероховатости. Такие профилометры измеряют шероховатость по заданной длине детали благодаря щупу с алмазным покрытием. Для поверхностей с высокой шероховатостью инструмент может оказаться не в состоянии достичь самых низких глубин и, таким образом, может давать неточные показания. Преимущества контактной профилометрии — низкая стоимость оборудования и совместимость с устаревшими процессами определения характеристик, используемыми для компонентов традиционного производства.

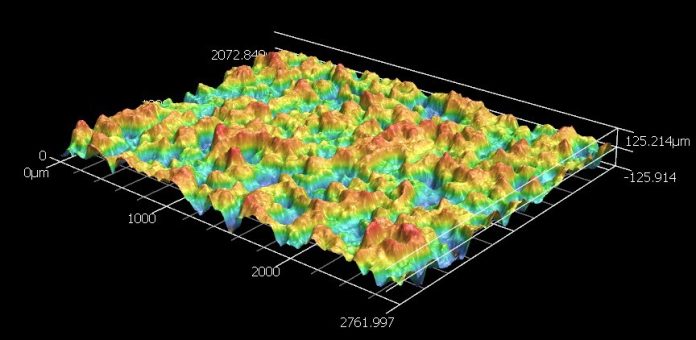

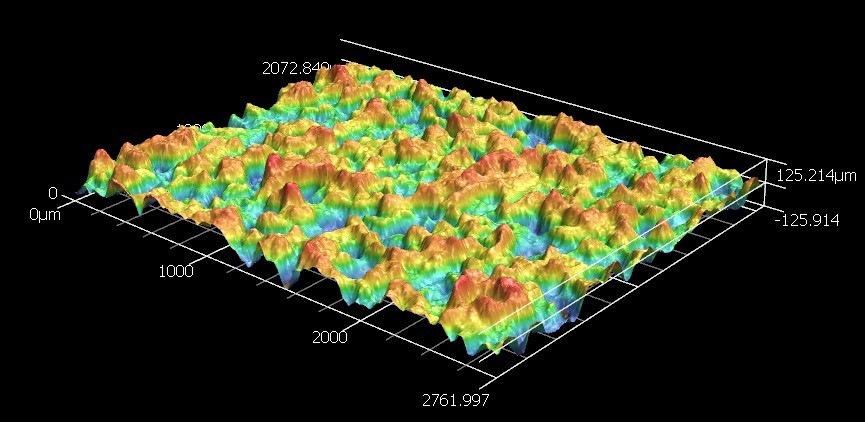

Оптические измерения шероховатости поверхности обычно проводятся с использованием хроматического света или лазерного микроскопа, который с высокой точностью отображает трёхмерную поверхность детали. Это оборудование, как правило, дороже, но измерения и результаты более универсальны. Такие измерения особенно полезны для определения более высоких значений шероховатости поверхности, поскольку можно получить больше данных на большей площади детали. Если контактные измерения показывают среднее арифметическое значение шероховатости по линии (Ra), то оптические измерения — по площади (Sa). Эти значения не всегда сопоставимы, поэтому необходимо проявлять внимательность при сравнении значений шероховатости поверхности, полученных с помощью разных методов измерений.

И контактные, и оптические методы измерения играют важную роль для оценки напечатанных деталей, но оба также требуют дополнительной разработки для стандартизации методов измерения во всей отрасли.

Какие параметры процесса могут влиять на качество поверхности при 3D-печати?

Лучевые технологии (LB-PBF/EB-PBF) имеют множество общих параметров, которые влияют на качество поверхности, включая расположение детали на платформе, как по отношению к лазеру (с учётом угла падения лазера), так и по расположению к направлению потока газа; угол поверхности по отношению к рабочей платформе; гранулометрический состав порошка; толщина слоя; параметры луча, такие как мощность, скорость и размер пятна. На качество поверхности деталей по MBJ-технологии влияют плотность слоя порошка, параметры цикла спекания, скорость осаждения связующего, разрешение печатающей головки и свойства самого связующего материала.

Хотя все эти параметры можно оптимизировать для качества поверхности, они часто требуют компромиссов. Например, в технологиях LB-PBF и EB-PBF уменьшение толщины слоя и более медленное сканирование лучом/лучами часто приводят к улучшению качества поверхности, но также увеличивает время производства. Аналогично и для струи связующего: увеличение скорости перемещения головки сокращает время печати, но также увеличивает шероховатость поверхности.

Как контролируются эти параметры процесса для оптимизации качества поверхности?

В GE Additive мы проводим обширные исследования по разработке параметров для оптимизации механических свойств и качества поверхностей деталей при различных углах печати. В частности, в LB-PBF и EB-PBF разные параметры могут применяться к разной геометрии, так что набор параметров может отличаться для вертикальной и криволинейной поверхности.

Другой способ оптимизировать качество поверхности — изменить ориентацию и расположение детали, чтобы избежать более высокой шероховатости поверхности и концентраторов напряжений. Для технологий LB-PBF и EB-PBF детали можно ориентировать таким образом, чтобы все важные элементы печатались под оптимальными углами к рабочей платформе. Кроме того, для некоторых криволинейных поверхностей можно добавить больше поддержек.

Наконец, есть возможности оптимизировать геометрию само́й детали. Некоторые компоненты конструкции можно оптимизировать путём проектирования DfAM, например, плоские выступы могут стать самонесущими с помощью фасок и плавных переходов на обращённых вниз поверхностях, вид отверстий также можно изменить, чтобы обходиться без поддержек, и многое другое.

Если деталь была обработана традиционным способом, могут ли пользователи АТ рассмотреть возможность оставить поверхности в напечатанном виде (без механической обработки) в конечном продукте?

Существует мнение, что напечатанные детали всегда являются заготовками и их в обязательном порядке требуется подвергать постобработке. Одним из основных преимуществ АТ является свобода и гибкость в проектировании и отсутствие ограничений традиционных технологий, связанных с доступом режущего инструмента для обработки той или иной поверхности. Та геометрическая сложность деталей, которую возможно реализовать с помощью АП, попросту невозможна при опоре на классические производственные методы. В числе примеров этих особенностей — каналы конформного охлаждения, элементы с поднутрениями, а также ячеистые структуры.

Необходимость механической обработки того или иного компонента продиктована прежде всего требованиями к детали. Это могут быть места сопряжения с поверхностями других деталей, резьбовые отверстия, а также области с ограниченной усталостью, где обработанная поверхность может увеличить срок службы компонентов. В остальных случаях малоответственные компоненты принято оставлять без лезвийной механообработки.

Какие ещё методы постобработки существуют для улучшения качества поверхности, помимо традиционной механической обработки?

Существует несколько методов улучшения качества поверхности, и при выборе правильного метода для конкретного применения необходимо учитывать несколько факторов. Некоторые методы, такие как обработка абразивным потоком высоковязкой рабочей среды, полезны для сглаживания поверхностей в отверстиях и каналах. Другие методы, в том числе галтовка и пескоструйная обработка, могут улучшить внешний вид детали и общую чистоту поверхности за счёт сглаживания выступов профиля. Однако эти методы не устраняют глубины, а, как упоминалось ранее, глубины приводят к снижению усталостной долговечности. Таким образом, если цель состоит в том, чтобы увеличить усталостную долговечность, необходимо рассмотреть альтернативный метод (например, химическое травление или традиционную механическую обработку) для сглаживания поверхности.

Технология BJ позволяет улучшить поверхность детали ручным шлифованием, пока та ещё находится в «зелёном» состоянии (податливом), то есть до спекания. Ручной метод можно заменить более автоматизированным — пескоструйной обработкой, но при условии, что неспеченная деталь не разрушится, или аналогичных процессов, если неспеченная деталь имеет достаточную прочность, чтобы выдержать эту дополнительную постобработку.

Выводы

Качество поверхности детали во многом зависит от используемого метода и параметров обработки, и многие из этих параметров можно регулировать для оптимизации качества поверхности. Некоторые из этих параметров требуют компромисса, будь то производительность или стоимость, и должны быть сбалансированы с требованиями к компонентам.