Введение

В первой части мы рассмотрели рынок аддитивной печати меди, а во второй части — технологии. Здесь мы фокусируемся на зеленых и синих лазерах, преодолевающих барьеры ИК-лазеров. Читайте также Часть 4 и Часть 5.

Проблемы и решения

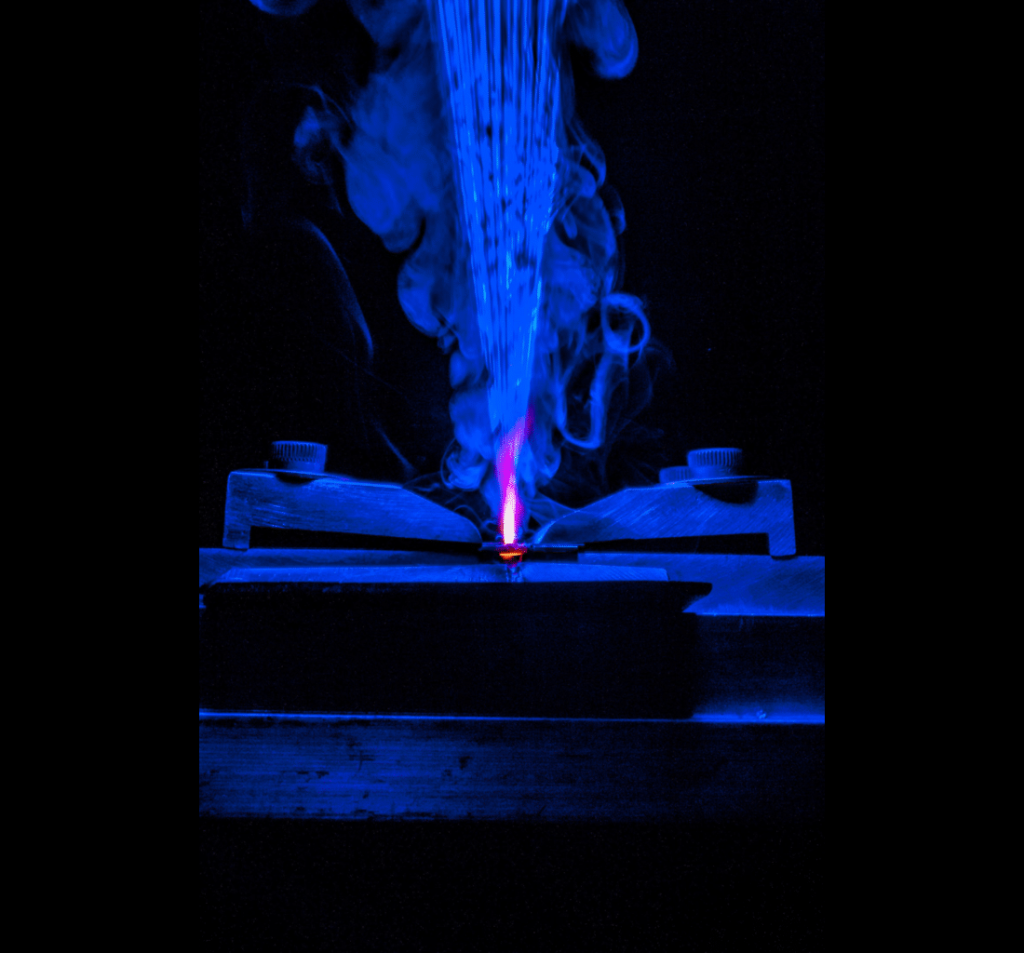

Современное аддитивное производство переживает революционный перелом благодаря разработке специализированных лазерных технологий для обработки меди. Если традиционные ИК-лазеры демонстрировали существенные ограничения при работе с этим материалом, то новые зеленые и синие лазерные системы, преодолевая технологические и экономические барьеры, открывают принципиально новые промышленные перспективы.

Однако, как отмечают эксперты, вопрос выбора оптимального лазерного решения не столь однозначен. Константин Бабкин поясняет: «Фундаментальные преимущества меди — её уникальная теплопроводность и электропроводность, существенно снижаются при введении легирующих добавок, что одновременно уменьшает и коэффициент отражения. Именно поэтому в случаях, когда это технологически возможно, предпочтение отдается чистой меди. Следует учитывать, что отражательная способность меди значительно варьируется в зависимости от длины волны — переход из инфракрасного диапазона в видимый спектр многократно увеличивает поглощение, что теоретически должно упрощать процессы 3D-печати и сварки».

Этот технологический парадокс — необходимость баланса между чистыми медными составами с их превосходными физическими свойствами, но сложной обработкой, и более технологичными, но менее проводящими сплавами — продолжает оставаться одним из ключевых вызовов для аддитивного производства.

Применение

Практическое применение новых лазерных технологий сталкивается с существенными ограничениями. Как поясняет Бабкин: «Использование синих диодных лазеров в L-PBF/SLM технологиях пока не оправдано, тогда как в DED-процессах они конкурируют с многомодовыми волоконными системами, проигрывая по цене в 50 раз. Лишь в исключительных случаях синий лазер может стать оптимальным решением».

Константин Бабкин рекомендует: «Волоконные лазеры высокой мощности отлично справляются со сплавом БрХЦр, обеспечивая высокую производительность, практически 100% плотность, а также обладают невысокой ценой и универсальностью. Обычно рекомендуется использовать принтер с лазером мощностью 700 Вт, а лучше — 1000 Вт, чтобы избежать проблем. Недостатком является высокий порог генерации волоконных лазеров: рабочий диапазон начинается с 10% (или 100 Вт), что может быть избыточным для некоторых материалов и режимов. Однако уже анонсированы волоконные лазеры с более низким минимальным уровнем мощности (от 5% от номинала)».

Зелёные лазеры, демонстрируя лучшие характеристики фокусировки (благодаря длине волны 515 нм) и качества излучения, тем не менее имеют серьёзные технологические ограничения. «Эти системы, являющиеся второй гармоникой стандартных волоконных или дисковых лазеров, действительно повышают детализацию печати, но снижают производительность, — отмечает эксперт. — Проблемы хроматических аберраций, нестабильность параметров излучения и высокая стоимость пока делают их применение в 3D-печати экономически нецелесообразным».

Перспективы развития

Перспективы развития лазерных технологий обработки меди видятся в постепенном преодолении существующих технических ограничений. По мнению Бабкина, «зелёные лазеры, избавившись от текущих «детских болезней», могут занять нишу обработки чистой меди, которая остаётся проблемной зоной для традиционных ИК-систем». Однако на текущем этапе выбор оптимальной лазерной технологии требует тщательного анализа конкретных производственных задач и экономических факторов.

Максим Бурмистров, ведущий инженер-конструктор ООО «ЮЗТС»: «Данные исследований NUBURU, а также наш практический опыт подтверждают: чистая медь отражает 95-98% энергии ИК-лазера (1064 нм). Это приводит не только к нестабильному плавлению и образованию пор, но и создает риск повреждения оптики из-за отраженной мощности, причем отражается уже сфокусированный луч, что было своего рода неожиданностью. Зеленый и синий лазеры существенно снижают эту проблему за счет повышенного поглощения — до 40-70% и 60-65% соответственно, — обеспечивая более контролируемый процесс плавления.

При этом для медных сплавов, таких как бронзы и латуни, обладающих более высоким исходным поглощением в ИК-диапазоне, традиционные ИК-лазеры остаются эффективным решением. Обработка чистой меди лазером требует осознанного выбора технологии, диктуемого физикой и экономикой. Зеленые лазеры обеспечивают приемлемое качество излучения, но их стоимость остается барьером. Синие лазеры — попытка привнести что-то новое в L-PBF процесс. В условиях растущей конкуренции со стороны азиатских производителей устойчивые стратегии включают фокус на гибридные системы, оптимизацию процессов под доступные материалы, (например, CuCrZr для ИК), и добавленную стоимость в виде инженерных решений и поддержки».

Стоимость зеленых лазеров

Как отмечает Максим Бурмистров: «Зеленые лазеры премиум-сегмента, например, VPG Laserone от ООО «ВПГ Лазеруан» (ранее IPG Photonics), стоят в 1,5–2 раза дороже ИК-аналогов сопоставимой мощности из-за сложности генерации излучения. Китайские производители, такие как Addireen, предлагают более доступные зеленые модули — примерно в 1,3 раза дороже ИК-систем, оказывая давление на рынок. Синие лазеры мощностью 200 Вт в комплекте с оптикой и источниками питания стоят порядка $40 000 (без учёта стоимости самого принтера или робота). Это технически и экономически оправданное решение для задач, где критична скорость осаждения, а не максимальное разрешение».

Вышеупомянутая выше компания Addireen занимается разработкой и производством высококачественных зеленых лазеров с длиной волны 532 нм, которые востребованы в прецизионной микрообработке, биомедицинских приложениях, лазерной маркировке и научных исследованиях. Компания использует твердотельные лазерные технологии с диодной накачкой, обеспечивая высокую стабильность пучка, низкий уровень шумов и длительный срок службы. Их системы отличаются компактной конструкцией с эффективным тепловым управлением, что критично для сохранения когерентности и мощности лазера в непрерывном и импульсном режимах.

Addireen предлагает решения с мощностью от единиц милливатт до нескольких ватт, включая модули с возможностью модуляции частоты и интеграции в автоматизированные системы. Для специализированных задач компания разрабатывает OEM-решения с индивидуальными параметрами, такими как нестандартная длительность импульсов, поляризация или форма пучка, что делает их оборудование гибким инструментом для высокотехнологичных отраслей. На российском рынке интересы Addireen представляет компания AM.TECH — признанный разработчик и интегратор передовых аддитивных технологий и решений для 3D-сканирования.

Область применения

Области применения этих технологий чрезвычайно разнообразны. В электронике они используются для создания токопроводящих элементов с интегрированными системами микроохлаждения и производства высокочастотных компонентов. Аэрокосмическая отрасль применяет их для изготовления камер сгорания с совершенными системами охлаждения и высокоэффективных теплообменников для двигателей. В энергетике эти технологии помогают создавать компоненты для возобновляемых источников энергии, включая солнечные панели и ветрогенераторы, а также улучшать конструкции электрогенераторов.

Перспективы развития

Перспективы развития лазерных технологий для обработки меди выглядят весьма многообещающе. «Для западных производителей конкурентная стратегия заключается в разработке инновационных платформ, локализованной технической поддержке и создании гибридных систем (ИК + синий/зеленый лазер), что соответствует ключевым трендам 2024 года», — отмечает Максим Бурмистров. Не менее важна разработка специализированных медных порошков, оптимизированных для работы с этими типами излучения. Автоматизация процессов позволит вывести производство на новый уровень, сделав его более эффективным и доступным для массового применения.

Эти инновационные технологии действительно открывают новую эру в аддитивном производстве, предлагая уникальное сочетание высочайшей точности, энергоэффективности и широкого спектра промышленных применений. Они не просто решают существующие проблемы обработки меди, но и создают основу для будущих технологических прорывов в самых разных отраслях промышленности.

Производство порошков и контроль качества

Производство металлических порошков для аддитивных технологий является критически важным этапом, определяющим качество и функциональность конечных изделий. Среди ключевых методов выделяются газовое распыление и плазменные технологии, каждый из которых обладает уникальными преимуществами и ограничениями.

Газовое распыление включает три основных метода: VIGA (вакуумная индукционная плавка с газовым распылением), PIGA (плазменная индукционная плавка с газовым распылением) и EIGA (электродная индукционная плавка с газовым распылением). VIGA подходит для широкого спектра сплавов, но требует дорогостоящего оборудования. PIGA обеспечивает повышенную чистоту порошка, однако стоимость исходных материалов остается высокой. EIGA, исключая контакт расплава с тиглем, достигает максимальной чистоты, что делает его идеальным для ответственных применений, таких как аэрокосмическая промышленность.

Плазменные технологии представлены методами плазменного распыления и PREP (распыление с плазменным вращающимся электродом). Плазменное распыление ограничено выбором материалов из-за использования проволоки, тогда как PREP обеспечивает отличную текучесть порошка и минимальное количество газовых включений, что критично для сложных деталей с высокими требованиями к плотности.

Критерии качества порошков включают чистоту (минимальное содержание примесей), форму частиц (сферичность для улучшения текучести) и гранулометрический состав (оптимальное распределение размеров). Высокая насыпная плотность также является ключевым параметром, влияющим на качество печати.

Инновационные решения в производстве порошков представлены системами UniMelt от 6K Additive и Direct Powder System от Metal Powder Works. UniMelt использует микроволновую технологию, обеспечивая энергоэффективность и возможность переработки отходов. Direct Powder System предлагает непрерывное производство с гибкостью в составе сплавов, что сокращает энергопотребление и повышает экологичность процессов.

Контроль качества на всех этапах производства порошков гарантирует соответствие строгим требованиям аддитивных технологий, обеспечивая надежность и долговечность конечных изделий. Внедрение инновационных методов и систем позволяет не только улучшить характеристики порошков, но и снизить затраты, открывая новые возможности для промышленного применения.