Когда металл обретает новую форму

Технологии Direct Metal Laser Sintering (DMLS) и Selective Laser Melting (SLM) представляют собой вершину аддитивного производства, позволяя создавать полнофункциональные металлические детали с плотностью до 99.9%. В отличие от литья или фрезерования (CNC), где конструктор ограничен возможностями формы или инструмента, лазерное плавление порошка снимает эти барьеры.

Сегодня DMLS/SLM — это не просто прототипирование, а полноценный метод серийного производства в самых требовательных отраслях.

1. Аэрокосмическая отрасль (Aerospace)

Авиация стала пионером внедрения металлической 3D-печати благодаря возможности кардинально снизить вес летательных аппаратов.

Ключевые применения:

- Топологически оптимизированные кронштейны: Силовые элементы проектируются алгоритмами (генеративный дизайн), удаляя весь лишний материал. Напечатанная деталь весит на 40–60% меньше традиционной фрезерованной, сохраняя ту же прочность.

- Объединение сборок (Part consolidation): Вместо узла из 20 деталей, соединенных болтами и сваркой, печатается один монолитный компонент. Пример: топливная форсунка GE Aviation, где 20 деталей заменили одной напечатанной, увеличив ресурс в 5 раз.

- Детали двигателей: Камеры сгорания, лопатки турбин со сложными внутренними каналами охлаждения, которые невозможно отлить.

Материалы: Жаропрочные суперсплавы (Inconel 718, Inconel 625), титан (Ti6Al4V), алюминий (AlSi10Mg).

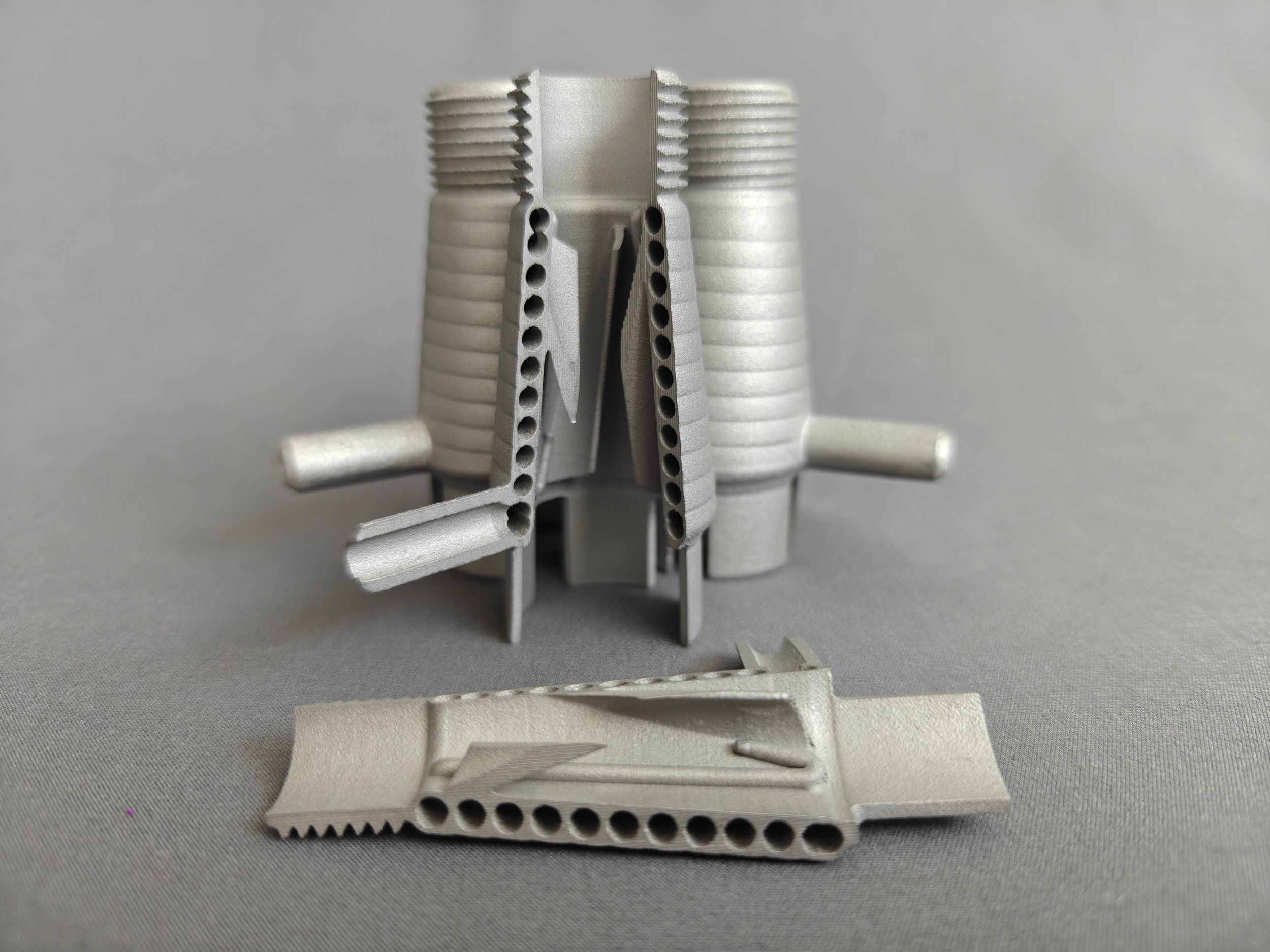

2. Медицина и имплантология

Вторая по объему отрасль, где DMLS/SLM спасает жизни и улучшает их качество.

Ключевые применения:

- Индивидуальные импланты: Титановые пластины для черепно-лицевой хирургии, протезы тазобедренных суставов и позвоночные кейджи, напечатанные точно по КТ-снимкам пациента.

- Трабекулярные структуры: Поверхность импланта печатается не гладкой, а пористой (имитация костной ткани), что способствует быстрому врастанию живой кости (остеоинтеграция) и надежной фиксации протеза.

- Стоматология: Серийное производство мостовидных протезов и коронок из кобальт-хрома (CoCr) — за один цикл печатаются сотни уникальных единиц.

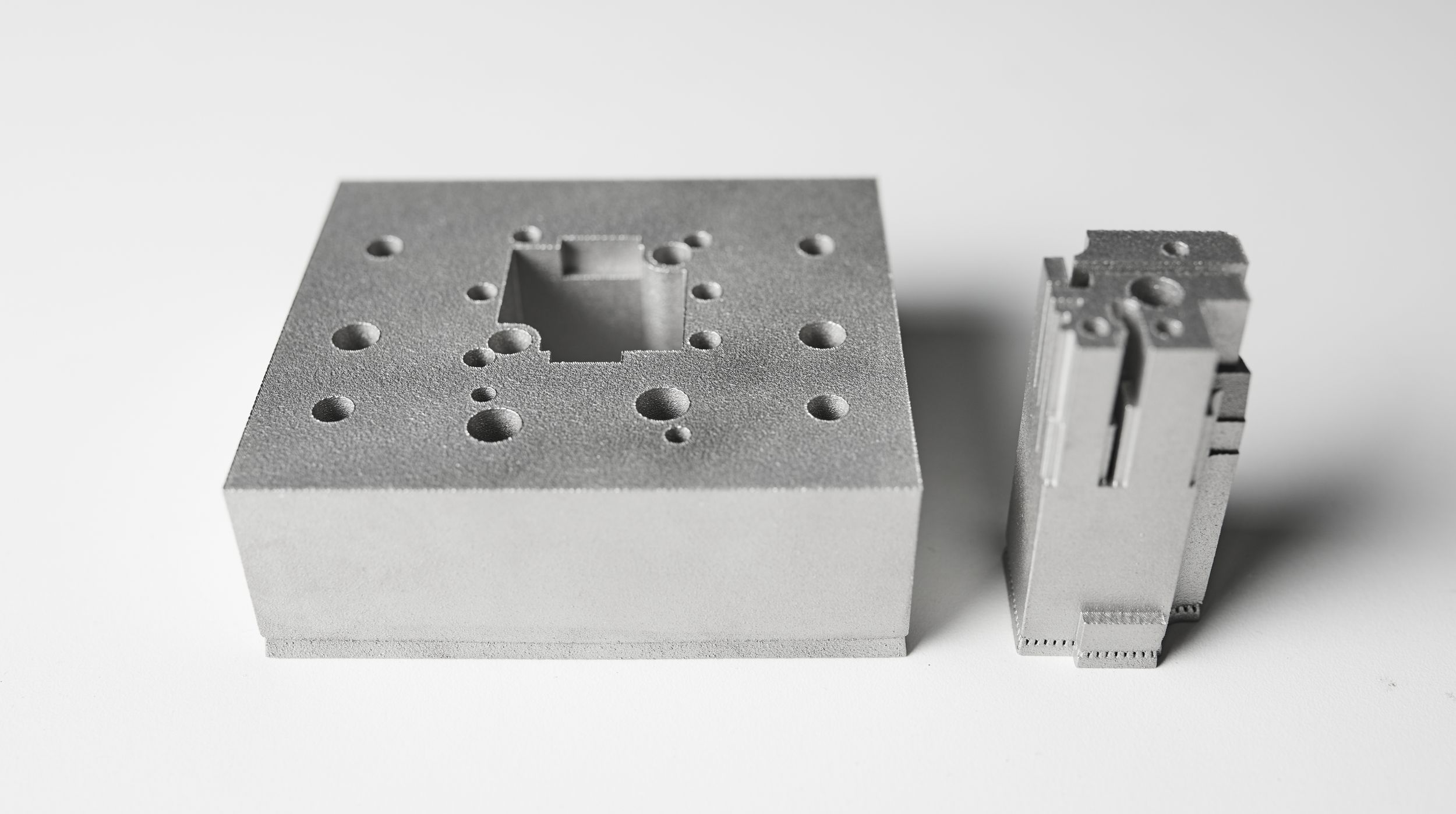

3. Инструментальное производство и пресс-формы

Здесь технология решает задачу повышения производительности литья пластиков.

Ключевое применение: Конформное охлаждение

Традиционные пресс-формы имеют прямые высверленные каналы охлаждения. DMLS позволяет печатать каналы любой формы, которые огибают сложный контур отливки, находясь на одинаковом расстоянии от поверхности.

Результат:

- Сокращение цикла литья на 20–40% (быстрее остывает).

- Уменьшение брака (равномерное охлаждение предотвращает коробление пластиковой детали).

Материалы: Инструментальные стали (Maraging Steel 1.2709, H13).

4. Автомобилестроение и автоспорт

От Формулы-1 до серийных гиперкаров.

Ключевые применения:

- Теплообменники: Сверхкомпактные радиаторы с огромной площадью внутренней поверхности и минимальным весом.

- Коллекторы выхлопных систем: Сложные тонкостенные трубы из инконеля или титана для спортивных болидов.

- Прототипы двигателей: Функциональные прототипы блоков цилиндров, помп и кронштейнов для стендовых испытаний перед запуском литейной линии.

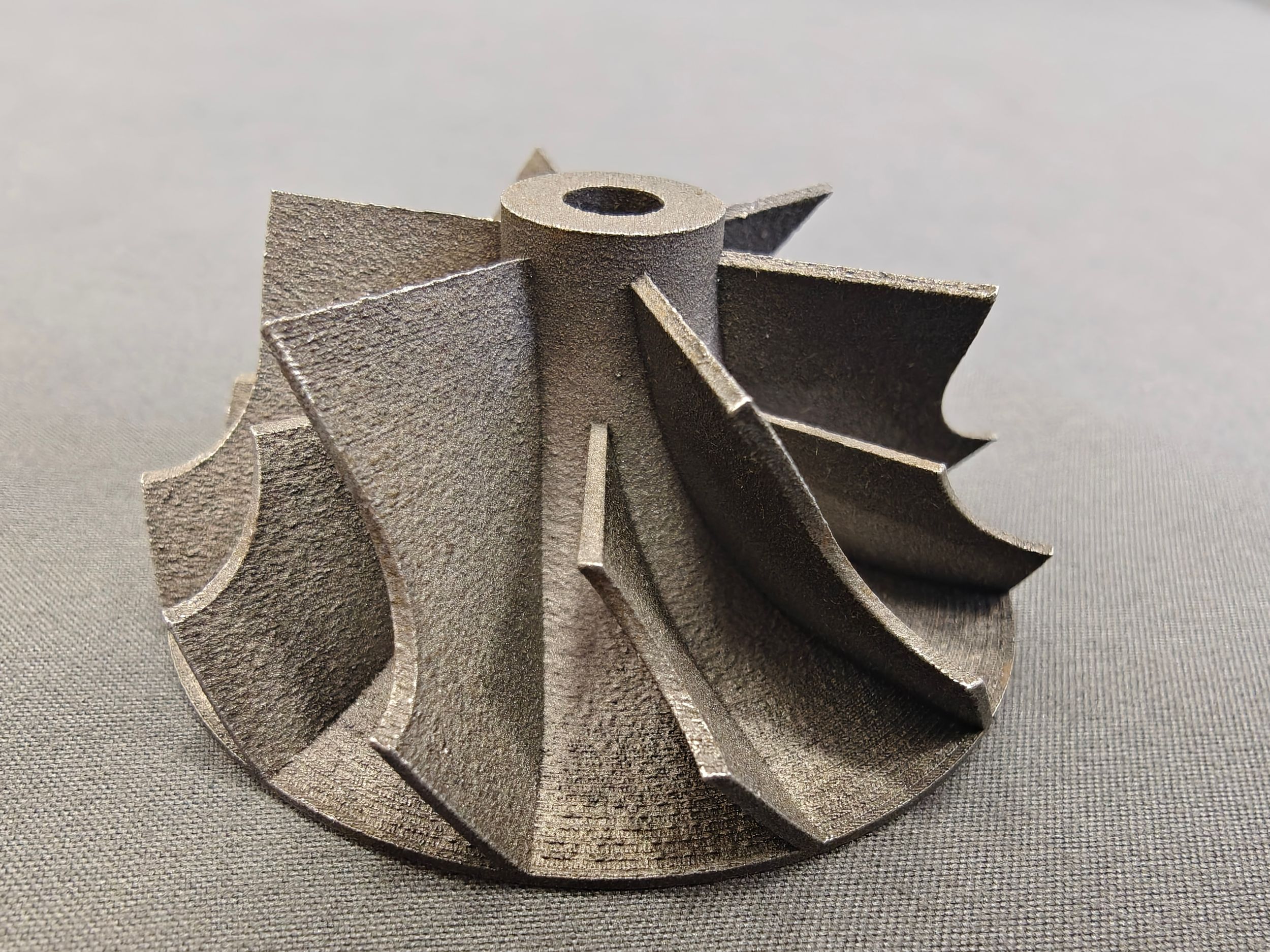

5. Энергетика и нефтегаз

Ключевые применения:

- Импеллеры и роторы: Рабочие колеса насосов сложной гидродинамической формы.

- Клапаны и форсунки: Детали, работающие под высоким давлением в агрессивных средах.

- Запчасти по требованию: Печать редких деталей на удаленных объектах (например, на буровых платформах) вместо хранения огромного склада запчастей.

DMLS vs SLM: есть ли разница в применении?

Хотя термины часто используют как синонимы, технически:

-

SLM (Melting) — полное расплавление порошка. Дает монолитный металл плотностью >99.5%. Идеально для нагруженных деталей (авиация, медицина).

-

DMLS (Sintering) — частичное спекание (изначально). Сейчас современные DMLS-машины (например, EOS) также обеспечивают полное плавление, поэтому на практике разница стерлась, и обе технологии подходят для ответственных задач.

Заключение

Применение DMLS/SLM 3D-печати оправдано там, где традиционные методы достигают своего предела. Если деталь слишком сложная для фрезеровки, требует снижения веса без потери прочности или нужна в единственном экземпляре из титана “уже завтра” — 3D-печать металлом становится безальтернативным решением.

Другие статьи по теме:

Применение FFF-печати

Применение SLA/DLP-печати

Применение SLS-печати

Применение печати методом струйного нанесения материала

Применение печати методом струйного нанесения связующего вещества Binder Jetting (BJ)

Применение DMLS/SLM-печати