Введение в проблемы 3D-печати металлами

Аддитивное производство металлов сталкивается с такими дефектами, как растрескивание и деформация деталей, которые могут нарушить их функциональность. Например, при печати шестерни из нержавеющей стали зубья могут деформироваться, что делает невозможным соединение деталей. Эти проблемы, особенно при длительных циклах печати (более 10 часов), приводят к потере материалов, времени и срыву сроков проектов. Основные причины дефектов — внутренние напряжения в деталях и некорректные параметры печати. Настоящая статья рассматривает причины растрескивания и деформации, а также методы их устранения, повышая вероятность успешной печати с 50% до 90%.

Растрескивание при 3D-печати металлами

Типы растрескивания

Растрескивание металла при 3D-печати может проявляться в различных формах: от мелких поверхностных трещин до полного разрушения слоя. В аддитивном производстве выделяют два основных типа растрескивания, каждый из которых требует специфических решений для устранения.

Межслойное растрескивание

- Признаки: Между слоями деталей наблюдаются зазоры, которые легко разделяются вручную, а изломы имеют плоскую поверхность, напоминающую срез.

- Причина: Недостаточная прочность соединения слоев. Мощность лазера может быть слишком низкой, что приводит к поверхностному расплавлению порошка без формирования прочного соединения. Также причиной может быть чрезмерно высокая скорость сплавления.

Растрескивание под напряжением

- Признаки: Деталь выглядит стабильной во время печати, но трескается через несколько часов после снятия с платформы, иногда с характерным щелчком, разделяясь на части.

- Причина: Накопление внутренних напряжений в процессе плавления и затвердевания металла, которые, превышая прочность материала, вызывают его разрушение.

Решения для устранения растрескивания

Для предотвращения растрескивания необходимо учитывать специфику каждого типа дефекта и корректировать параметры процесса:

- Межслойное растрескивание: Настройте мощность лазера и скорость спекания для обеспечения прочного соединения слоев, адаптируя параметры под конкретный материал.

- Растрескивание под напряжением: Проводите отжиг после печати для снятия напряжений. Для нержавеющей стали рекомендуется выдержка 2–3 часа в вакуумной печи при 950 °C, для титана (например Ti6Al4V) — 2–3 часа при 800–940 °C с последующим плавным охлаждением в печи.

Оптимизация параметров печати

Качество напечатанных деталей зависит от баланса между скоростью сплавления и мощностью лазера. Слишком высокая скорость снижает качество, а слишком низкая приводит к дефектам, таким как поры типа “key-hole” (замочные скважины), из-за чрезмерного перегрева материала. Параметры печати, обеспечивающие стабильное качество, могут быть включены в стандартные профили оборудования, но иногда требуют индивидуальной настройки. Перед приобретением систем 3D-печати металлами рекомендуется изучить их технические характеристики.

Деформация при 3D-печати металлами

Причины деформации

Деформация деталей — еще одна распространенная проблема аддитивного производства, вызванная двумя основными факторами:

Термическая деформация

- Признаки: Детали изгибаются, края загибаются вверх.

- Причина: Усадка металла при охлаждении.

Недостаточная поддержка

- Признаки: Нависающие части опускаются, отверстия приобретают форму эллипса.

- Причина: Слишком тонкие или недостаточные опорные конструкции.

Решения для устранения деформации

Для предотвращения деформации применяются следующие меры:

- Термическая деформация:

- Нагрев платформы.

- Добавление ребер жесткости.

- Недостаточная поддержка:

- Увеличение площади контакта и толщины опорных конструкций.

- Уменьшение расстояния между поддержками.

- Повышение энерговклада при печати опор для их устойчивости.

Оптимизация конструкции

Для минимизации деформации деталей рекомендуется:

- Заменять прямые углы на закругленные (радиус ≥0,2 мм), чтобы избежать концентрации напряжений.

- Обеспечивать плавный переход при изменении толщины стенок (например, от 5 мм до 2 мм).

3D-печать металлами: профилактика дефектов

Практические методы предотвращения дефектов

Предотвращение дефектов важнее их устранения. Ниже приведены пять практических методов для повышения качества печати:

- Предварительный анализ: Используйте ПО для нарезки, чтобы смоделировать процесс печати и проверить достаточность опор, устраняя потенциальные проблемы до начала печати.

- Тестовые партии: Печатайте 1–2 пробных образца с заданными параметрами для проверки на наличие трещин и деформаций перед серийным производством, минимизируя затраты на ошибки.

- Контроль температуры среды: Соблюдайте рекомендованные параметры окружающей среды, указанные в инструкции к оборудованию, для стабильной печати.

- Рентгеновская дефектоскопия: После печати используйте рентгеновскую дефектоскопию для выявления внутренних трещин и измерительные приборы для контроля отклонений размеров.

- Индивидуальные параметры: Настраивайте параметры печати в зависимости от материала, избегая универсальных настроек для разных сплавов.

Заключение

Растрескивание и деформация при 3D-печати металлами возникают из-за несогласованности материалов, параметров и технологий. Тщательная оптимизация настроек оборудования, конструкции деталей и постобработки позволяет минимизировать дефекты, обеспечивая высокое качество и надежность напечатанных компонентов.

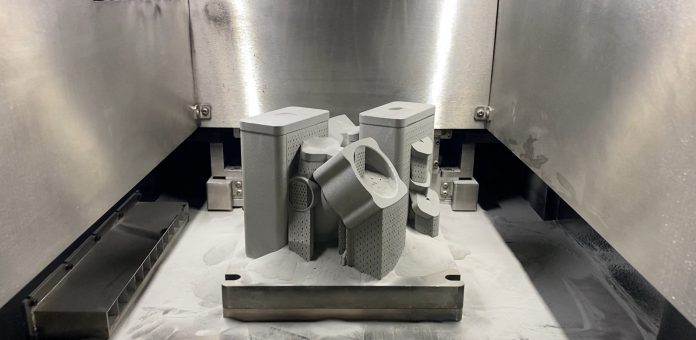

Фото на главной: Источник СПИН

Фото оборудования: Lim-X260E

Примеры оборудования, которое поставляется с готовыми профилями печати под нержавеющую сталь и титан: