Высокопроизводительные полимеры (HPP) давно применяются в традиционных методах производства, таких как литьё под давлением и механическая обработка. Однако в последние годы они активно используются в аддитивном производстве. Эти материалы отличаются повышенной прочностью, износостойкостью и долговечностью. Среди популярных HPP для 3D-печати выделяются полиарилэфиркетоны (PAEK), включая PEEK и PEKK, а также полиэфиримид (PEI), известный как ULTEM. В этой статье мы рассмотрим 8 причин, почему высокопроизводительные полимеры становятся ключевым решением для 3D-печати в промышленности.

1. Высокая термостойкость

Высокопроизводительные полимеры обладают исключительной стабильностью при экстремальных температурах. В отличие от стандартных пластиков, таких как ABS, которые теряют свойства при 90–100 °C, PEEK сохраняет структуру при температурах до 250 °C и выдерживает пиковые нагрузки до 300 °C. PEKK и ULTEM демонстрируют схожие характеристики, с температурой деформации выше 200 °C. Это делает их идеальными для применения в суровых условиях, например, вблизи двигателей в автомобилестроении или в турбинах аэрокосмической отрасли.

Пример: в автоспорте NASCAR использовала ULTEM 9085 для 3D-печати воздуховода NACA, отводящего горячий воздух от двигателя.

2. Химическая стойкость

HPP устойчивы к воздействию агрессивных химических веществ, таких как растворители, углеводороды и промышленные жидкости. В отличие от обычных термопластов, они сохраняют структуру и функциональность в сложных условиях. Это делает их подходящими для химического машиностроения, систем транспортировки жидкостей и медицинского оборудования, подвергающегося химической стерилизации.

3. Превосходные механические свойства

Высокопроизводительные полимеры сочетают прочность, жёсткость и ударную вязкость. Их механические характеристики сравнимы с лёгкими металлами, такими как алюминий, при меньшей плотности. Например, PEEK имеет прочность на разрыв 90–100 МПа, что превосходит PLA (60 МПа). HPP устойчивы к усталости и сохраняют свойства при многократных циклах нагрузки. Для достижения оптимальных характеристик требуется постобработка, например, отжиг или HIP, чтобы снять внутренние напряжения и улучшить межслойную адгезию.

4. Замена металлов

HPP всё чаще заменяют металлические компоненты благодаря сочетанию химической и термической стойкости, механической прочности и меньшего веса. В отличие от механической обработки металлов, 3D-печать HPP позволяет создавать сложные геометрии и внутренние каналы, минимизируя отходы. Полимеры устойчивы к коррозии, что даёт им преимущество перед металлами. Однако при печати методом FDM/FFF важно учитывать анизотропию, связанную с адгезией слоёв.

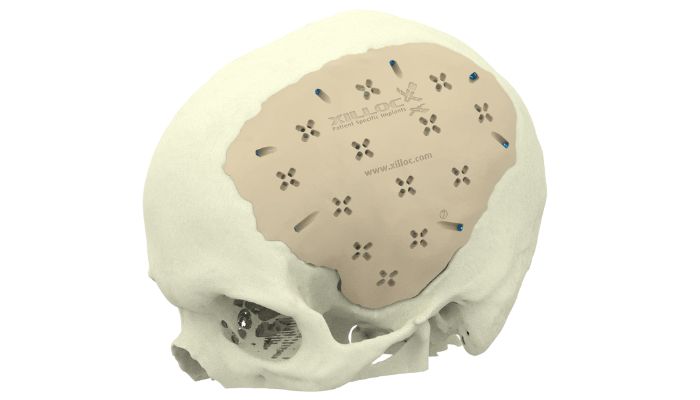

5. Биосовместимость для медицины

PEEK выделяется биосовместимостью, что делает его безопасным для длительного контакта с человеческим телом. Его прочность, близкая к характеристикам кости, позволяет создавать персонализированные имплантаты с минимальными осложнениями. Например, компания 3D Systems получила разрешение FDA на первый в мире имплант черепа из PEEK, напечатанный на 3D-принтере. Такие имплантаты производятся в стерильных условиях прямо в больницах.

6. Возможность армирования

HPP можно усиливать волокнами, что расширяет их применение в авиации, обороне и других отраслях. Комбинация армирования и 3D-печати позволяет оптимизировать ориентацию волокон для повышения прочности. Это делает материалы адаптируемыми к специфическим задачам, включая сложные нагрузки.

7. Надёжность для критических применений

Высокопроизводительные полимеры подходят для ответственных задач, где отказ материала может привести к серьёзным последствиям. Благодаря 3D-печати, они позволяют создавать сложные конструкции, недоступные традиционным методам. Такие материалы сертифицированы для использования в аэрокосмической, автомобильной и железнодорожной отраслях. Например, ULTEM 9085 соответствует стандартам FST (огнестойкость, дымовыделение, токсичность), а PEEK одобрен FDA для медицинских имплантатов.

8. Баланс веса и производительности

HPP обеспечивают оптимальное сочетание лёгкости и технических характеристик. По сравнению с металлами, такими как алюминий, они снижают вес компонентов до 70 %, сохраняя высокую прочность. В аэрокосмической отрасли это позволяет экономить топливо, снижая вес самолёта всего на 1 кг, что приводит к экономии тысяч литров топлива за срок службы.

Заключение

Высокопроизводительные полимеры, такие как PEEK, PEKK и ULTEM, открывают новые возможности в 3D-печати для промышленности. Их термостойкость, химическая устойчивость, механическая прочность и биосовместимость делают их незаменимыми для сложных задач. Используете ли вы HPP в своих проектах? Поделитесь опытом в комментариях!

Дополнительные ссылки:

- Услуги 3D-печати

- Другие статьи по теме:

- Облегчение 3D-Печатных Моделей: Как Снизить Вес Без Потери Прочности

- Ti6Al4V против 316L в 3D-печати SLM: как выбрать материал для деталей

- 3D-печать с никелевыми сплавами: технологии и применение