Ответ на запрос крупногабаритных металлических деталей

Производитель оборудования для металлического аддитивного производства LiM Laser представил новую флагманскую установку выборочного лазерного плавления LiM-X2000H+. Это одна из самых крупных по формату и сложных по архитектуре промышленных систем LPBF (SLM) на рынке: область построения 2000 × 2000 × 2700 мм и до 56 одновременно работающих лазеров ориентированы на выпуск крупногабаритных авиационных и энергетических компонентов в единый цикл печати, без разбиения на сегменты и последующую сварку.

Выход таких систем прямо отвечает на растущий запрос отрасли: авиакосмическим, энергетическим и производителям крупной пресс-оснастки всё чаще требуются интегральные детали сложной геометрии — корпуса, узлы силовых конструкций, элементы камер сгорания, распределительные коллекторы, крупные матрицы. Для подобных задач классическая механообработка и сварно-сборочные технологии оказываются либо чрезмерно дорогими, либо сильно ограничивают конструкторскую свободу. Крупноформатные системы SLM 3D печати с несколькими десятками лазеров предлагает альтернативу: печать «в размер» с контролируемой внутренней структурой и прогнозируемыми свойствами материала.

Архитектура многолазерной платформы

Ключевой конструктивный акцент LiM-X2000H+ — не только в рекордном поле построения, но и в архитектуре многолазерной системы. Лазеры размещены по матричной схеме, в максимальной конфигурации задействовано до 56 источников, а сама система управления изначально проектировалась под параллельную работу десятков сканаторов. Производитель заявляет, что каждый лазер формирует пятно одинакового диаметра и плотности энергии, при этом отклонение по мощности не превышает ±5 Вт, а разброс по размеру пятна — не более 5 %. Отдельно подчёркивается, что механические свойства и шероховатость поверхности в разных зонах поля построения сохраняются на сопоставимом уровне, что критично для крупногабаритных изделий, занимающих значительную часть платформы.

Интеллектуальное распределение зон сканирования

Для эффективной работы с таким числом излучателей LiM Laser переработала традиционную логику распределения зон сканирования. Система в реальном времени анализирует форму и площадь каждого слоя, автоматически пересчитывает границы участков для каждого лазера и стремится минимизировать холостые ходы и ожидание между участками. По сути, это динамическое «перекройка» карты зон под конкретную геометрию детали на каждом слое, что позволяет раскрыть потенциал многолазерной архитектуры без существенных компромиссов по качеству.

Подсистема нанесения порошка для сверхдлительных заданий

Отдельное внимание уделено подсистеме нанесения порошка, которая при таком формате становится узлом критической важности. В LiM-X2000H+ реализована стратегия интеллектуального динамического изменения скорости: в зоне печати каретка движется с прецизионно подобранными параметрами, а в непечатаемых областях ускоряется, чтобы сократить время. Используется односторонний ракель с двунаправленным нанесением порошка, упрощающий настройку и обслуживание. Формовочная камера оснащена модулем ракеля, который можно заменить «на лету» — без открытия камеры и нарушения инертной атмосферы. Это важно для длительных, многосуточных заданий, где износ инструмента нанесения неизбежен. Направляющие привода ракеля имеют двухуровневую систему герметизации, благодаря чему заявленный ресурс по сравнению с традиционными решениями увеличен более чем в пять раз.

Механика оси Z и газодинамика рабочей камеры

В механике оси Z производитель применяет сервоприводы в сочетании с прецизионными шарико-винтовыми парами, направляющими и высокоточной линейной шкалой. Заявленная точность позиционирования по Z лучше 10 мкм, повторяемость — лучше 5 мкм, а привод реализован по схеме тяжёлого двухстороннего привода для работы с массивной платформой и большим объёмом порошка. В сочетании с переработанной газодинамикой рабочей камеры — более равномерным и стабильным потоком защитного газа и эффективным удалением дыма и сажи на большом пролёте — это должно обеспечивать стабильную толщину слоя и чистую поверхность построения даже при очень протяжённых задачах.

Оптическая избыточность и отказоустойчивость

Одним из наиболее нетипичных для рынка решений стала оптическая избыточность и встроенная система отказоустойчивости. В штатном режиме в работе находятся 55 лазеров, ещё один оптический канал выполняет роль резервного. При возникновении сбоя в одном из активных каналов система автоматически диагностирует отказ, изолирует его и перераспределяет нагрузку: два соседних по вертикальному ряду оптических модуля берут на себя зону сканирования вышедшего из строя лазера и продолжают печать. Таким образом печать крупной детали не прерывается, а риск потери дорогостоящей заготовки из-за единичного отказа в оптике существенно снижается. Для крупных авиакосмических или энергетических компонентов это не только технологическое, но и экономическое преимущество.

Двойной контур контроля качества

С точки зрения контроля качества LiM-X2000H+ использует двойной контур мониторинга. Во-первых, в режиме реального времени регистрируются ключевые технологические параметры: крутящий момент и положение ракеля, давление в камере, содержание кислорода, температурный профиль, расход воздуха в системе удаления пыли, перепад давления на фильтрах и др. Всё это архивируется в системе журналов, обеспечивая полную прослеживаемость процесса для последующего анализа и квалификации производства.

Во-вторых, установка оснащена системой визуального мониторинга порошкового слоя: высокочеткая камера фотографирует каждый слой до и после сканирования, а встроенные алгоритмы обработки изображения оценивают качество покрытие. При обнаружении дефекта система автоматически инициирует повторное нанесение порошка, минимизируя риск накопления локальных дефектов, которые впоследствии могли бы превратиться в критические дефекты детали.

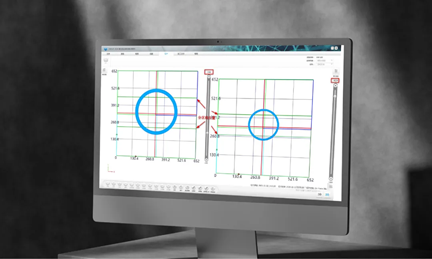

Автоматическая калибровка многолазерной системы

Для многолазерных систем особенно важна точная согласованность зон сканирования. В LiM-X2000H+ предусмотрена автоматическая калибровка сканаторов без участия оператора. Заявленная точность настройки одиночного лазерного канала составляет не хуже ±0,05 мм, а ошибка совмещения зон между несколькими лазерами — не более ±0,1 мм. Это сокращает подготовительное время перед запуском больших заданий и повышает воспроизводимость качества между партиями.

Безопасность и работа в жёстких регуляторных рамках

С точки зрения промышленной безопасности новая платформа ориентирована на работу в жёстких регуляторных рамках. LiM-X2000H+ прошла сертификацию по CE, ATEX (взрывозащита), требованиям FDA по лазерной безопасности, а также по уровню SIL 3 для реле безопасности. В конструкции реализована система взаимоблокировок, мониторинг давления, температуры и состояния ключевых узлов. Это важно для эксплуатации в условиях высокой нагрузки и при работе с реактивными порошками.

Система фильтрации и эксплуатационные затраты

Отдельного упоминания заслуживает система фильтрации. Заявлен высокоресурсный модуль с функцией обратной продувки и классом фильтрации H13, а также циклонный модуль, отбирающий крупные частицы и возвращающий пригодный порошок в оборот. По данным производителя, срок службы фильтров превышает 100 000 часов, что теоретически позволяет пройти полный жизненный цикл оборудования без их замены. Это снижает эксплуатационные затраты и уменьшает количество остановок на сервис. Пылесборный бункер выполнен в подъёмной конфигурации, а в замкнутом контуре рециркуляции контролируются содержание кислорода, температура и давление.

От экспериментальных установок к промышленным платформам

Появление LiM-X2000H+ демонстрирует, что сегмент крупноформатной 3D печати из металла на базе технологии LPBF (SLM) быстро переходит от единичных экспериментальных решений к промышленным платформам, рассчитанным на серийную эксплуатацию. Для авиакосмической отрасли, энергетического машиностроения и производителей высокоточной оснастки это означает возможность перехода от локальных пилотных проектов к масштабированию: печатать можно не только отдельные вставки и теплообменники, но и крупные силовые элементы, интегральные корпуса и сложные многоканальные узлы.

Вектор развития «тяжёлого» аддитивного производства

Для рынка в целом подобные системы задают новый уровень требований и к сопутствующей инфраструктуре — от порошковых материалов и термообработки до неразрушающего контроля и цифровых цепочек прослеживаемости. Но по мере их внедрения именно они могут стать основой «тяжёлого» аддитивного производства, способного конкурировать с классическими технологиями уже не только на уровне единичных деталей, но и в рамках полноценной цепочки создания крупногабаритных изделий. LiM-X2000H+ — один из ярких признаков того, что этот сценарий перестаёт быть долгосрочным прогнозом и начинает материализоваться в реальном промышленном оборудовании.