Сегодня мы уже привыкли к тому, что центры аддитивного производства (ЦАП), другими словами — производственные площадки, осуществляющие изготовление высокосложных изделий или прототипов без использования оснастки, широко представлены в мире и в России. Согласно справочнику <span style="font-weight: 400;">Экосистемы аддитивных технологий</span>, разработанному и активно поддерживаемому проектом Логика слоя вместе с клубом производственников Московской школы управления СКОЛКОВО, сегодня можно выделить следующие виды производственных центров: статический ЦАП, студия/лаборатория, 3D-ферма, кластер; а также передвижной мобильный комплекс.

С последними сегодня часто связывают ремонтное производство на заказ в различных отдаленных областях, максимально приближенных, например, к театру боевых действий, разработке/добыче полезных ископаемых, автомобильным паркам, сельскохозяйственным угодьям, строительству, съемке мероприятий / кинофильмов / рекламных роликов, и т.п. А вот статические центры решают целый ряд задач, оперируя различными технологиями и материалами под конкретные задачи заказчика. Более того, если мобильные комплексы часто ограничены возможностями нести «на борту» некоторые сложные технологии 3D-печати по металлу, керамике или песку, однако относительно легко решают вопросы, связанные с производством полимерных, композиционных, или эластичных деталей, 3D-сканированием, то «оседлые» центры не имеют таких проблем и могут использовать весь имеющийся в мире ассортимент технологий. Также стоит отдельно обратить внимание на то, что ЦАПы должны сегодня предоставлять заказчику не только 3D-печать, но и полный производственный цикл, включающий в себя также и постобработку (при работе с металлами и сплавами без механообработки, пескоструйки, галтовки, термообработки не обойтись), технологии нанесения покрытий, входной контроль по материалам, выходной по изделиям, сортировку, упаковку… Добавьте к этому часто предъявляемые заказчиками требования к сертификации производства и изготавливаемой продукции по ГОСТ Р ИСО 9001-2015 (СМК), ГОСТ РВ 0015-002-2020 (Государственный военный стандарт), ГОСТ Р 58876-2020 (СМК для авиационной, космической и оборонной отраслей промышленности), ГОСТ ISO 13485:2017 (СМК для медицинских изделий). И здесь стационарные центры начинают приобретать уже статусность, так почитаемую классическими производственниками. Только в отличие от традиционных производств аддитивные центры способны справиться практически с любыми задачами, когда речь идет о скорости, сложности, а порой и стоимости высокономенклатурной продукции малых серий.

При достаточно большом количестве центров 3D-печати в России далеко не все из них способны осуществлять полный производственный цикл изделий из широкого ассортимента материалов. Вот некоторые из российских компаний, которые имеют в своем арсенале внушительное количество аддитивных и сопутствующих технологий, и могут предложить заказчику изготовление изделий по качеству и подходам, соответствующим лучшим мировым компаниям: <span style="font-weight: 400;">ООО «3ДВИЖН»</span>, <span style="font-weight: 400;">ООО «ЛОГИКС»</span>, <span style="font-weight: 400;">ООО «Тен.Принт»</span>, <span style="font-weight: 400;">АО «Центр аддитивных технологий» ГК «Ростех»</span>, <span style="font-weight: 400;">АО «Центр Технологической Компетенции Аддитивных Технологий»</span>, а также перспективный новичок <span style="font-weight: 400;">СПИН</span>.

Несмотря на то, что в России полным ходом идет освоение гибкого аддитивного производства, как полноценной замены неповоротливому на старте (единичных, пилотных или мелкосерийных проектов) классическому, однако очень ритмичному при переходе на серию, все равно мы заметно отстаем от мировых центров. В чем же выражается наше отставание? Прежде всего в некотором недоверии со стороны «прожженных» промышленников в успешности применения «аддитивки», которое выражается в их спорах в отношении достаточной надежности изделий, удовлетворительной ресурсной эксплуатации. Их можно понять, ведь до сих пор не выработаны и не приняты стандарты, обуславливающие единые ГОСТы на проектирование, производство, линейку материалов, и эксплуатацию напечатанных изделий. В результате только дальновидные и целеустремленные руководители предприятий и собственники бизнесов, (а таких не так уж и много), берут на себя целый ворох проблем, получая через месяцы или годы практически совершенный продукт, лишенный недостатков классического проектирования и производства. Второе — невозможность приобретения и освоения оборудования мировых лидеров из Европы и США ввиду санкционных ограничений. Поэтому сегодня круг партнеров российских предприятий, интеграторов, разработчиков практически ограничен отечественными компаниями-производителями или компаниями из дружественных стран, в первую очередь из Китая. И в таком партнерстве, безусловно, множество плюсов, ведь развитие отечественного станкостроения и работа с Китаем — это поддержка собственных российских компаний с инженерами, готовыми прибыть на помощь уже через несколько часов после запроса, а также сотрудничество с дружественной нам страной, ко всему прочему обладающей недюжинным потенциалом по предложению широкого модельного ряда оборудования, поставляемого в кратчайшие сроки. Однако загвоздка состоит в том, что самые передовые решения чаще всего исходят из стран Западной Европы и США, и вот здесь получить опыт нам удается крайне сложно. Можно, конечно, долго медитировать на видеоролики, фотографии, выискивать информацию из научных источников и патентов в надежде приблизиться к передовым разработкам, но фактор времени оставляет нас наедине с самими собой, пока Запад инвестирует и развивает прорывные решения.

Мы обязательно еще не раз поговорим на предмет ЦАПов и студий, работающих с металлами и сплавами, ведь эта тема волнует сегодня многих. Но давайте пока рассмотрим контрактное производство на основе полимеров, поскольку вход в этот бизнес менее финансово «болезненный», и не требует повышенной квалификации персонала. Мы надеемся, дальнейший рассказ об одной из американских заметных компаний даст стимул для вашего дальнейшего развития, а для кого-то — мотивацию сделать нечто подобное и в нашей стране.

<span style="font-weight: 400;">i-SOLIDS</span> — крупный техасский проект, располагающий более ста пятьюдесятью 3D-принтерами различных брендов по полимерам, и использующий 40 различных материалов от стандартного до высокоэксплуатационного класса. В компании используются следующие аддитивные технологии: экструзия материала FFF (настольные и промышленные решения), синтез на подложке MJF (HP Multi-Jet Fusion) и SLS, стереолитография SLA.

Первое, на что обращает внимание компания, — это богатый опыт в области машиностроения, CAD/CAE-моделирования (моделирование и оптимизация проектирования для аддитивного производства DfAM), проектирования электронных компонентов, программирования, патентной защиты, механических испытаний, и производственных технологий.

Постобработка у них представлена следующими типичными для западных компаний технологиями: шлифовка, полировка поверхности, сглаживание поверхности паром, нарезание резьбы, включая использование металлических ввертышей, покраска и керамическое покрытие (<span style="font-weight: 400;">Cerakote</span>).

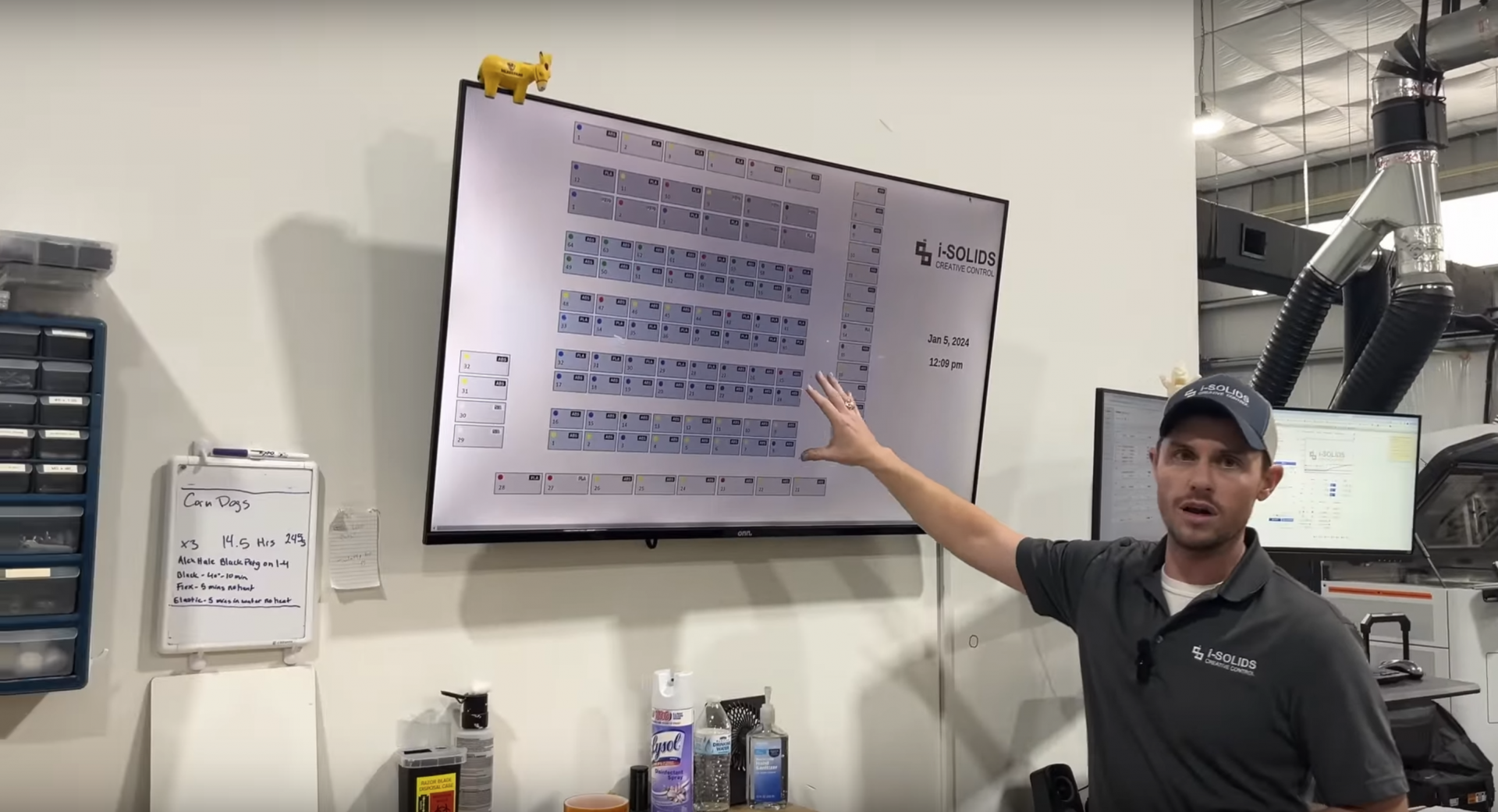

Контроль качества на производстве осуществляется с помощью специального программного обеспечения с машинным обучением и искусственным интеллектом, что позволило ограничить брак на уровне 0,37%!

Целая ферма из ста тридцати экструзионных FFF 3D-принтеров трудится в i-SOLIDS для печати деталей из стандартных пластиков, таких, как ABS, ASA, PETG, PLA, TPU, TPE. Использование ферм сегодня стало экономически эффективным решением для многих задач прототипирования, мелко- и среднесерийного производства по причине низкой стоимости покупки и владения настольными 3D-принтерами. Это отличный стартовый вариант для знакомства с аддитивными технологиями и неприхотливого производства деталей стандартной точности ± 0,5% с нижним пределом ± 0,5 мм.

Заказчики особенно отмечают, что они могут следить за исполнением заказа посредством видеотрансляций. Это отличный способ завоевания лояльности — не так ли?

Промышленная экструзионная FFF технология представлена компанией <span style="font-weight: 400;">Essentium</span>, которая старается взять лучшее у линейки Fortus компании <span style="font-weight: 400;">Stratasys</span>. Конечно, читатель может сказать, что нет особого смысла переплачивать за дорогое промышленное оборудование, ведь настольные или профессиональные 3D-принтеры могут решать подобные задачи. Однако не стоит забывать о том, что всегда промышленные технологии и решения направлены в первую очередь на высочайшую надежность, производительность, размеры, качество, «супер»-материалы для замены металлов (PEEK, PEKK и Ultem). Все это можно смело «приправить» продвинутым проприетарным программным обеспечением и системой управления для обеспечения большей скорости и более высокой точности. Но что чаще всего выделяет промышленные экструзионные принтеры на фоне их молодых «коллег», так это полностью закрытая обогреваемая камера печати, способная достигать температуры до 200 градусов Цельсия. Эта камера помогает поддерживать постоянную температуру по всей детали во время ее печати, снижая тепловое напряжение, и устраняя такие проблемы, как коробление и снижение адгезии слоя. Использование подобных 3D-принтеров идеально для производства деталей, эксплуатируемых в сложных условиях при высокой температуре и химическом воздействии.

Фирменная технология Multi-Jet Fusion (MJF) от компании <span style="font-weight: 400;">HP</span> заняла прочные позиции у многих зарубежных сервисных провайдеров, поскольку она позволяет обеспечить более высокую скорость производства по сравнению с ее близким аналогом — SLS. В i-SOLIDS именно благодаря этой технологии получается производить 100 000 деталей в течение недель и даже дней, качество и прочность которых аналогичны литью под давлением.

В целом порошковый процесс MJF похож на лазерную технологию SLS, однако, по мнению техасской компании, все еще не обладает выдающимися показателями по надежности и повторяемости. Технология MJF работает со следующими полимерами: PA12, PA11, PA12GB, PA12W, PA12W, TPU и TPA. Для MJF не требуется вспомогательный поддерживающий материал, что позволяет создавать гораздо более сложную геометрию и более однородное качество поверхности, чем с FFF или SLA.

С помощью принтера HP 580 MJF можно наносить полноцветную печать непосредственно на поверхность детали, что позволяет создавать уникальные элементы дизайна, такие как логотипы, QR-коды, маркировку безопасности и т. д.

Лучшее применение MJF технологии — индивидуальные ортопедические и протезные устройства, функциональные детали конечного назначения от малых до больших объемов, произведения искусства, архитектурные модели, потребительские товары, прототипирование или производство деталей, требующих постобработки для визуального соответствия литью под давлением.

Синтез на подложке SLS сегодня широко используется для быстрого прототипирования, создания сложной геометрии и производства функциональных деталей с высокой точностью и прочностью в различных отраслях промышленности, включая авиастроение, космонавтику, автомобилестроение и медицину. Способность SLS работать с широким спектром материалов, включая пластики, металлы, керамику и композиты, а также изотропность делает ее универсальной технологией для применений, требующих сложных, функциональных и нестандартных деталей. Часто ее применяют там, где традиционные методы производства являются непомерно дорогостоящими или где важна сложная геометрия.

Интересен тот факт, что в i-SOLIDS в технологии SLS (используется 3D-принтер компании <span style="font-weight: 400;">XYZprinting</span>) научились использовать старый порошок PA12 рабочего процесса MJF, что позволило удешевить стоимость печати без ущерба для прочности и качества деталей. Стандартная точность размеров составляет ± 0,3% с нижним пределом ± 0,3 мм. Детали SLS часто используются для прототипирования, производства сложных функциональных деталей малых и средних серий для конечного использования.

Стереолитографические SLA 3D-принтеры используют для 3D-печати деталей с высокой точностью размеров и превосходным качеством поверхности. Последнее десятилетие отмечено значительными достижениями, благодаря которым затраты были существенно снижены, а библиотека материалов значительно пополнилась за счет прочных непрозрачных, прозрачных, высокотемпературных, эластичных, устойчивых к электростатическому разряду и т. п. Стандартная точность размеров по SLA составляет ± 0,5% с нижним пределом ± 0,15 мм. По настольной SLA рентабельно печатать относительно небольшие детали, требующие высокой точности, например, ювелирных изделий, шаблонов для зубопротезирования и хирургии, высокотемпературных форм и т. д.

Пристальное внимание в i-SOLIDS уделяется вопросам 3D-сканирования и реверс-инжиниринга, когда жизненно важно оцифровать, улучшить или адаптировать геометрию старых деталей. В компании используется технология сканирования структурированным светом профессионального класса, поскольку это является отличным способом быстро и точно создать естественную или сложную геометрию, которую трудно воспроизвести иными методами.

Иногда заказчик хочет доверить проведение механических испытаний контрактному производителю. Для этих целей может потребоваться проведение более глубокого механического исследования или компьютерного моделирования для проверки конструкции с точки зрения безопасности, стоимости или соответствия требованиям. Если центр 3D-печати может предложить что-то подобное — это может кратно увеличить его ценность и соответственно лояльность заказчика.

А теперь представьте себе такое многономенклатурное производство, которое требует, как мы знаем, различных операций по постобработке, начиная от удаления поддержек, неиспользованного порошка, пескоструйной обработки или обработки сжатым воздухом, галтовки, покраски, тонирования. Обязателен также контроль в ОТК, сборка, сортировка и упаковка. И за всем этим нужно следить и контролировать. Как сегодня автоматизируются эти процессы в аддитивном производстве? «Автоматизация полного производственного цикла в АП?» – недоуменно спросят многие и тут же ответят: «Нет, не слышали и не используем». Роль человека в этом сегодня очень велика, а качество цикла зависит от квалификации специалиста, его настроения, ведь даже утомляемость никто не отменял.

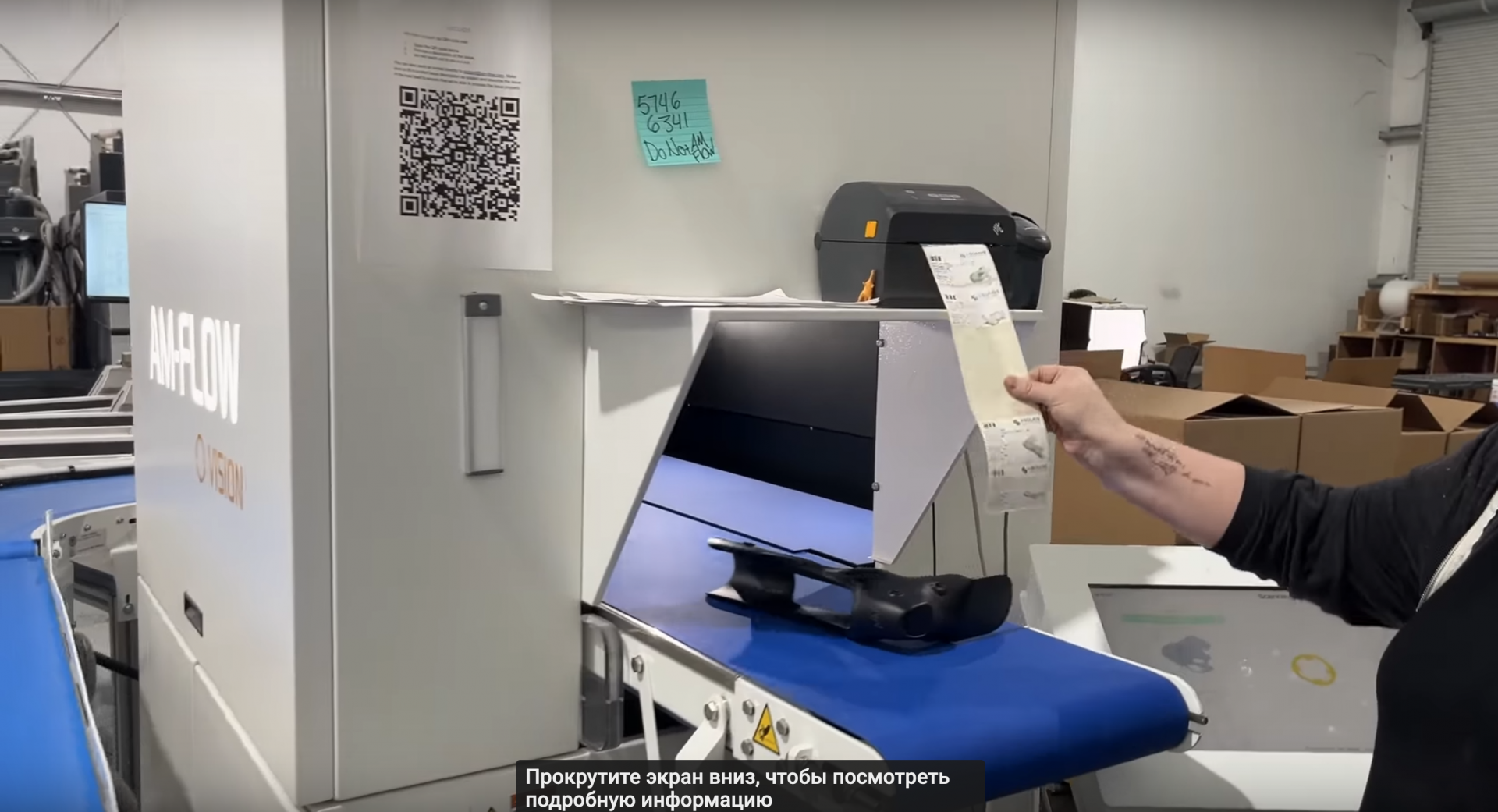

Одно из решений таких проблем — передовые подходы от компании <span style="font-weight: 400;">AM-Flow</span>, активно использующей в i-SOLIDS, например, для идентификации изделий (мгновенное сканирование и сравнение с 3D-моделью), сортировки, с помощью которой оборудование позволяет без ошибок обработать в 6 раз больший объем, чем это делается вручную. Интересно, что время обработки средней производственной партии (400 деталей) осуществляется менее, чем за 30 минут. Также может использоваться автономный мобильный робот OMRON, если требуется перевезти контейнер с деталями на склад или какой-либо участок. И наконец упаковщик с идентифицируемым по штрихкодам пакетами.

А ваше производство такое же идеальное?

В сухом остатке при кажущейся простоте организации производства на основе полимерной 3D-печати существует ряд нюансов и продвинутых технологических и организационных возможностей, которыми стоит воспользоваться тем компаниям, кто уже находится в этом бизнесе, но задумывается над своим ростом. Также очень полезно это знать будет и тем, кто рассматривает такой бизнес, но не знает, как к нему подступиться.

В качестве резюме хотелось бы сказать следующее. Читатели могут воспринять вышеизложенное, как недостижимый для многих уровень инноваций в гибком полимерном производстве, и отказаться даже подступиться к теме коммерческой 3D-печати. Но мы наоборот, хотели бы открыть для всех вас ворота возможностей. Посудите сами. В данном примере нет практически ничего революционного. Многие технологии и конкретные марки оборудования могут быть заменены на равнозначные или близкие по основным показателям, но разработанные и произведенные в России или Китае. Понятно, что альтернатив MJF технологии в мире практически нет, но нужна ли прямо сейчас такая высочайшая производительность большинству российских заказчиков, которые до сих пор не используют на 100% возможности отечественных центров 3D-печати? Единственное, что может поставить в тупик, — решения по идентификации и сортировке от AM-Flow. Готовы ли сегодня российские обладатели 3D-ферм и ЦАТ к автоматизированной сортировке? Возможно, это время еще не пришло. Но что произойдет через несколько месяцев, что будет с заказами, со специалистами? Готов ли Китай помочь с разработкой и поставкой подобных систем, обладающих, помимо прочего, еще и более привлекательной ценой? А может быть, наша статья подтолкнет российских энтузиастов, инженеров на разработку своих аналогов, тем более, что востребованность аддитивных технологий растет с каждым месяцем, увеличивая ассортимент производимой продукции?

Уважаемые читатели, если для вас приоритетна тема аддитивного производства, вам есть что рассказать поучительное для соратников, поделиться своим опытом, мнением, пригласить нас для интервью — дайте нам обратную связь на адрес электропочты info@industry3d.ru.

Посмотрите однокадровую <span style="font-weight: 400;">историю</span> офиса и производства i-SOLIDS, любезно проведенную управляющим директором Кейсоном Найтом, чтобы визуально сложить картинку нашего сегодняшнего обзора.

https://www.i-solids.com