Бьёмся об заклад, что при упоминании аддитивных технологий опытные интеграторы, потребители и аналитики в первые ряды преимуществ ставят именно печать кронштейнов. Что же в них такого выдающегося, почему именно на них часто обращают внимание? Давайте разбираться с их металлическими версиями.

Что ты такое, кронштейн?

Не вдаваясь в занудство, скажем, что кронштейном называют крепежные приспособления, предназначенные для соединения двух и более деталей. Соединения могут быть как подвижными, так и нет. Неподвижные соединения должны жёстко фиксировать детали. Если соединение подвижно, то подвижность может обеспечивать один или несколько кронштейнов, скрепленных между собой (подшипниками, втулками), особенно, если их геометрия не очень сложна. В исключительных случаях высокая подвижность также может быть обеспечена одним сложным кронштейном. В первом и во втором случаях реализовать задуманное вам помогут старые, давно применяемые технологии, а также относительно новые, аддитивные.

Классические методы обычно ограничены возможностями оборудования, поэтому кронштейны, изготовленные с их помощью, часто выглядят… стандартно – технологично, и при этом громоздко. Другое дело, когда у вас в распоряжении есть 3D-принтер: тогда об ограничениях можно забыть. В этом случае послойный синтез позволяет печатать изделия любой сложности и использовать при этом новые принципы проектирования, называемые топологической оптимизацией, генеративным проектированием, вычислительной инженерией, неявным моделированием…

Практически все отрасли промышленности: приборостроение, автопром, тяжелое машиностроение, строительство, производство товаров широкого потребления так или иначе используют кронштейны. От качества соединения зависит работоспособность, надёжность и безопасность конструкций, поэтому наша тема крайне важна для всех категорий производителей и потребителей.

Зачем использовать 3D-печать для кронштейнов?

Казалось бы, зачем наделять кронштейн более высокими свойствами, чем это привыкла успешно делать традиционная обработка? Можно же остановиться на простой конструкции ответственного изделия. Приведём основные преимущества применения для их изготовления аддитивного производства:

- Облегчение веса путем применения методов оптимизации.

- Облегчение веса за счёт использования сложных ячеистых структур.

- Агрегация компонентов в одно изделие, дающее возможность сокращения сборочных операций и упрощения технического обслуживания как всего узла, так и крепежных элементов. Также при агрегации может проявиться эффект повышения общей прочности кронштейна по причине сокращения количества болтовых, сварочных, клеевых или прочих соединений.

- Применение сложных в обработке сплавов, тугоплавких материалов для получения высокоэксплуатационных качеств.

- Благодаря участию в подобных проектах инженеры учатся проектировать изделия с новыми эксплуатационными качествами, переводить промышленность и потребителя на новый этап развития, что не всегда удаётся сделать классическими методами.

- Сокращение времени и себестоимости работ, в том числе за счёт сокращения количества рабочего персонала и отсутствия необходимости в оснастке.

- Увеличение срока службы компонента.

- Все чаще 3D-печать наделяется возможностью контроля качества, что гарантирует принятие изделия ОТК завода.

Многие из приведенных выше теоретических основ справедливы не только для металлических материалов, но и для термопластов. Последние, в частности, получают широкий простор для экспериментов, поскольку могут использоваться в связке с различными модификаторами и добавками (стеклянные шарики, углеродные рубленные или непрерывные волокна, кевлар, и прочие).

Кейсы

Рассмотрим примеры использования аддитивных технологий при проектировании и производстве кронштейнов.

Кронштейн держателя газоразрядных ламп высокого давления Philips

Первый пример, который мы рассмотрим, способен сразу возвести кронштейны в ранг эталонов, потому как в нем вы увидите воплощение очень многих преимуществ 3D-печати.

Компания Philips совместно с Materialise использовала 3D-печать для изготовления кронштейна держателя газоразрядных ламп высокого давления при их герметизации. Использование кронштейна старой конструкции, состоящего из четырех частей, часто приводило к остановке производственной линии минимум на 2 часа один или два раза в неделю. Это происходило по причине многократного воздействия высоких температур, из-за чего сварочные швы деформировались и лопались. Кроме того, чтобы на кронштейнах не образовывались канавки от проволоки, их нужно было часто снимать с линии и чистить. Проанализировав множество замечаний к старой конструкции, инженеры Philips нашли выход из положения, агрегировав детали в единый корпус, а Materialise помогла с 3D-печатью по технологии L-PBF.

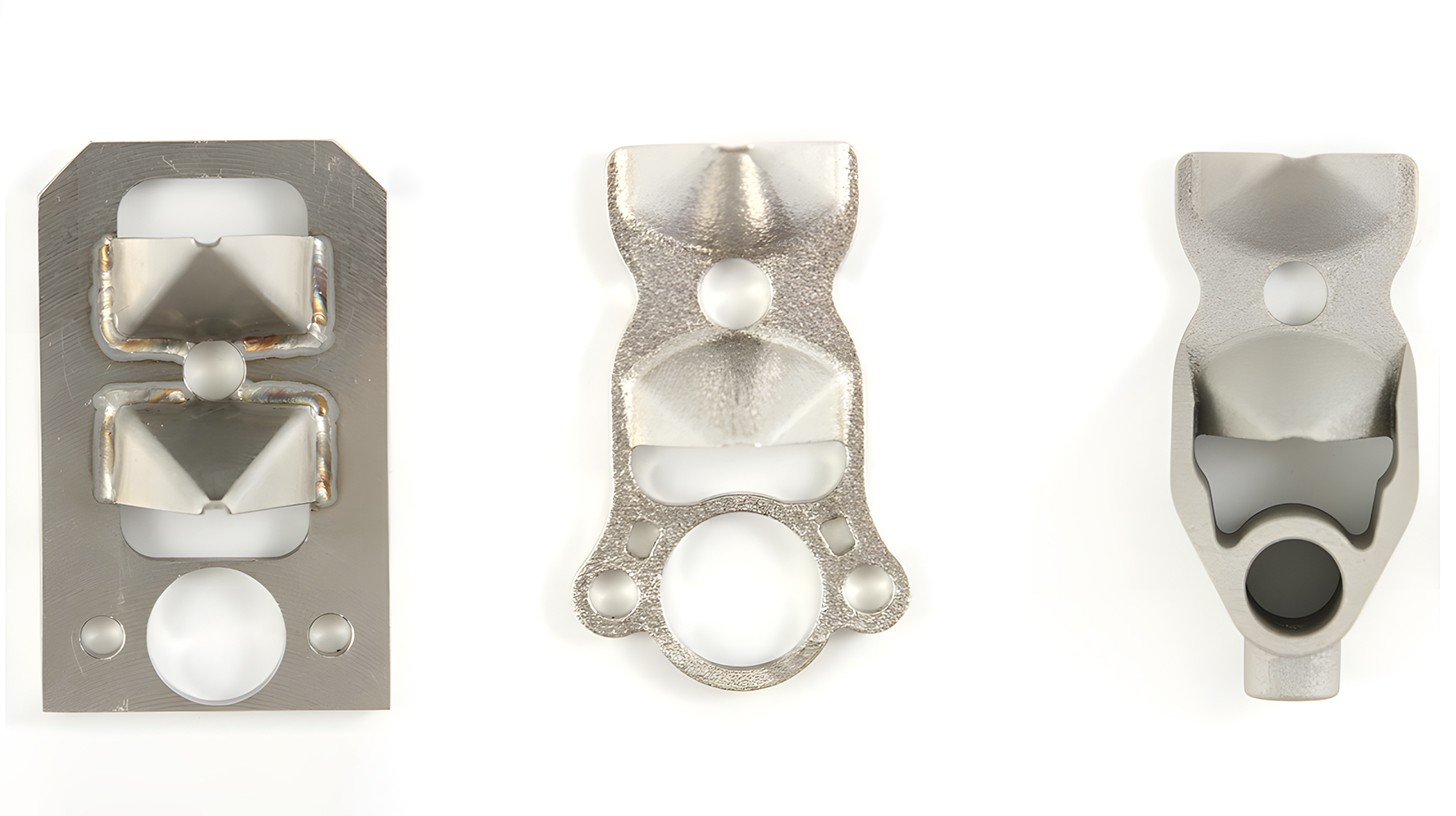

Рис. Эволюция дизайна кронштейна: а) старая конструкция детали, б) прототип, в) оптимизированная и технологически выверенная форма кронштейна под серийное аддитивное производство (Materialise)

За счет переосмысления проектирования кронштейна держателя лампы и всасывающего захвата удалось достичь экономии средств примерно на 89 000 евро в год, ведь детали в принципе перестали выходить из строя. Забавно, но инженеры Philips, не имея опыта эксплуатации напечатанных деталей, мечтали просто о сокращении количества ремонтов, но в итоге получили их полное отсутствие, а также более редкую процедуру очистки с возможностью проводить техническое обслуживание на месте, не снимая узел. На предприятии стали активнее использовать цифровой склад, обращаясь к нему по мере надобности, тем самым соблюдая принципы бережливого производства.

Таким образом, оставаясь долгое время в заложниках традиционной геометрии деталей, они открыли для себя новые инструменты проектирования и производства, что практически перевернуло их представление о производственной гармонии в разных сферах.

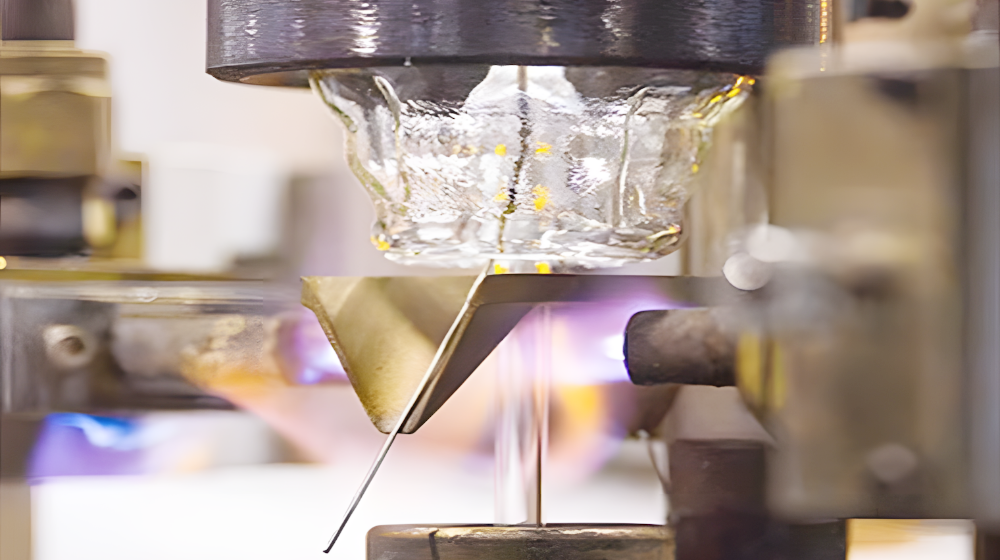

Рис. Новый кронштейн Philips в работе на сборочной линии

Кронштейн волноводного разветвителя АО «НИИ ТП»

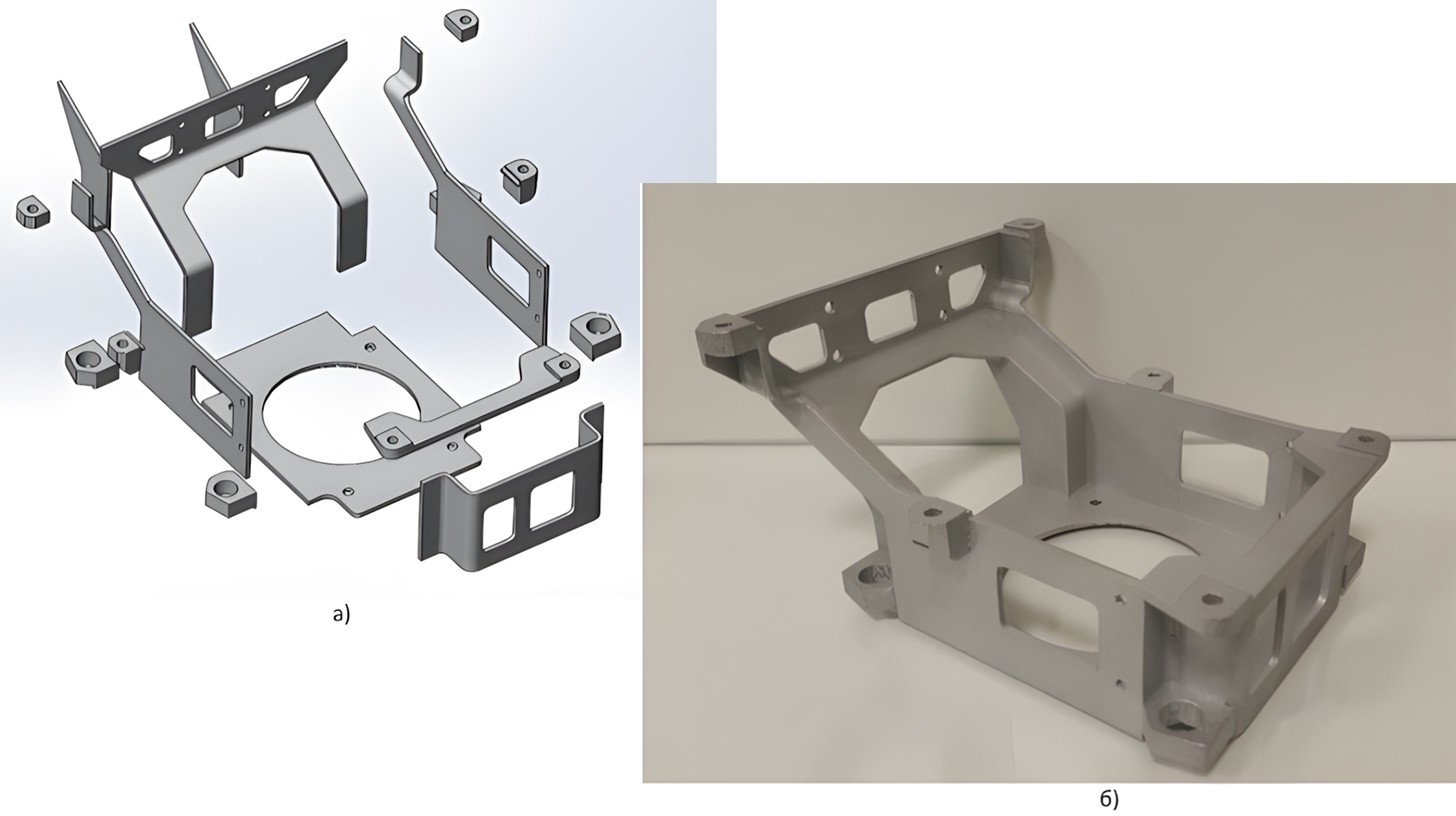

Очень интересным нам показался кейс от отечественной компании Остек-СМТ, выполненный в интересах АО «НИИ ТП». Оригинальный алюминиевый кронштейн волноводного разветвителя, разработанный АО «НИИ ТП», изготавливался пайкой из 16 деталей, что весьма трудоёмко и требует специальной оснастки для обеспечения требуемых допусков. В первой части проекта было решено агрегировать все детали в одну и напечатать. В результате сразу два кронштейна были напечатаны целиком из сплава AlSi10Mg (РУСАЛ) за 49 часов на однолазерной системе L-PBF.

Рис. Кронштейн волноводного разветвителя: а) разнесенный вид, б) фотография напечатанного изделия, объем без поддержек 58,8 см3 (Остек-СМТ)

Остановит ли это пытливого инженера? Несмотря на явное преимущество в скорости производства, яркие преимущества от 3D-печати перед классическими технологиями раскроются только после оптимизации конструкции, её перепроектирования. Генеративное проектирование Autodesk Fusion 360 было выбрано для поиска удовлетворяющих решений. После расчета инженер выбрал наиболее подходящий вариант (по массе, прочности, допустимым деформациям, технологичности и другим критериям) и доработал модель.

Рис. Напечатанный на Renishaw AM400 кронштейн, разработанный с применением генеративного проектирования во Fusion 360 (Остек-СМТ)

Важные особенности проекта:

- снижение массы кронштейна на 56%: с 214 до 94 г;

- объединение 19 деталей в одну (кронштейн + держатели кабеля);

- уменьшение объёма поддержек при печати в 1,5 раза;

- сокращение времени печати на 28%;

- снижение стоимости напечатанного изделия в 1,9 раза;

- возможность печати кронштейна вместе с волноводом – объединение 32 деталей в одну;

- расчётный коэффициент запаса прочности > 2 при заданных схемах нагружения.

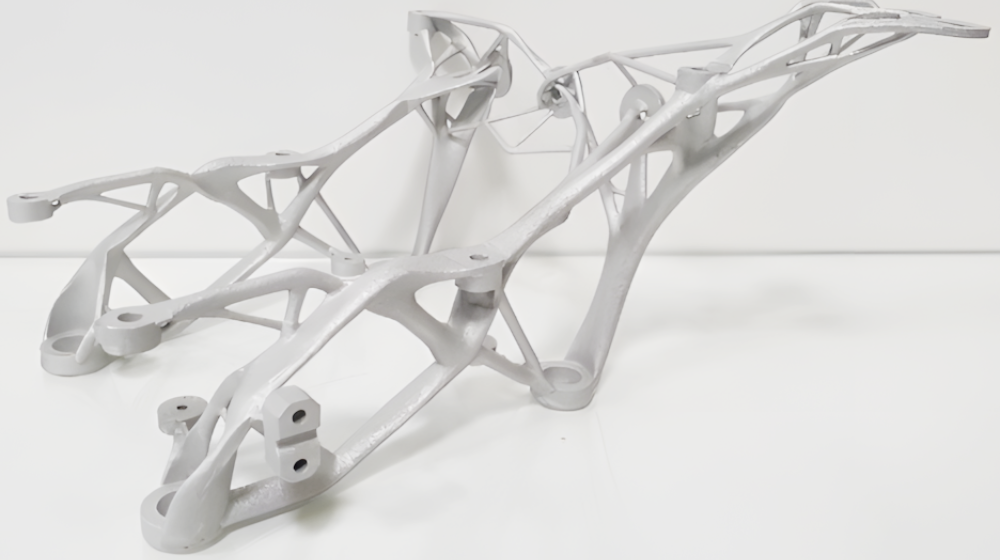

Кронштейн оптического стенда Fraunhofer EMI для ERNST

Для космических программ также начинает широко использоваться 3D-печать. Настоящий оптический стенд, созданный Fraunhofer EMI, работает на орбите в наноспутнике ERNST. Он был оптимизирован с помощью CATIA и Hyperworks Optistruct для сокращения веса, ведь это крайне важно для полётов. Стенд имеет целый ряд объединённых компонентов, включая радиатор для рассеивания тепла. В качестве материала был выбран прогрессивный материал Scalmalloy, представляющий собой сплав алюминия, магния и скандия, коррозионностойкий материал, по прочности не уступающий титану. Разработан специально для аддитивного производства по технологии L-PBF, сочетает в себе высокую прочность и пластичность, что делает его идеальным для использования в авиастроении, космических разработках, ВПК, машиностроении.

Конструкторам удалось добиться невероятных характеристик: улучшенной теплопроводности, оптимизированного поведения при вибрации, легкой, но жесткой конструкции, минимального объема и массы для размещения в компактном корпусе спутника ERNST.

Рис. Оптический стенд для наноспутника ERNST (Fraunhofer EMI)

В следующей части мы рассмотрим применение нового инженерного мышления и аддитивного производства в кронштейнах для авиастроения.