Рассмотрим применения печатаемых кронштейнов в авиастроении.

Кронштейн Colibrium Additive для двигателя GEnx-2B

Следствием оптимизации традиционно выпускаемых деталей является более изящная бионическая форма, но вместе с этим прочная и долговечная. Уменьшение веса приводит к снижению расхода материала и, в некоторых случаях, может повысить производительность системы, в которой используется кронштейн.

Компания General Electric (GE) для многих является иконой. Сегодня их направление, занимающееся АТ, произвело ребрендинг на Colibrium Additive. Еще в 2018 года Федеральное управление гражданской авиации США (FAA) одобрило первые детали, напечатанные на 3D-принтере, и используемые для открытия створок кожуха вентилятора двигателя GEnx-2B коммерческих самолетов Boeing 747-8. GE произвели замену оригинальных фрезеруемых кронштейнов на печатаемые по технологии L-PBF, сократив расходы материала на 90%. Сегодня кронштейны системы открывания дверей с электроприводом производятся массово на заводе Colibrium Additive. Задачи, которые ставила перед собой и успешно решила команда инженеров: снижение производственных затрат, улучшение производительности и экономичности двигателя.

Рис. Серийно производимый кронштейн для двигателя GEnx-2B и сам двигатель GEnx-2B (GE Additive)

Кронштейн защелки входной двери Spirit Aerosystems для Boeing 787

Когда-то Дмитрий Иванович Менделеев считал титан «практически малополезным» металлом, а сегодня без этого материала не обходятся сложные и ответственные детали и узлы для авиастроения, судостроения, энергетики, медицины, спорта, архитектуры. Его ценят за его легкость, прочность, стойкость к коррозии, низкую плотность. Титан долговечен, устойчив к радиации, морской воде, кислотам. Самым распространенным в промышленности, в частности, в авиастроении и медицине, является титановый сплав Ti-6Al-4V, в котором как раз лучше всего проявлены преимущества малой плотности титана и его устойчивости к коррозии.

А теперь представьте себе, насколько композиционные материалы стали широко использоваться в нашей жизни. Особенную потребность в них испытывает авиационная промышленность по причине высокой прочности композита и его малого удельного веса. Интересно, что с увеличением потребления композитов в авиации растет и применение титана, потому как жесткие детали должны соединяться с жесткими, например, композит+титан, и уж точно не с алюминием. Компания Spirit AeroSystems Holdings, Inc. является крупнейшим производителем компонентов для коммерческих самолетов Boeing 737 и 787, используя в своей работе как классические методы производства, так и аддитивные. Одним из примеров изготовления деталей 3D-печатью является фитинг для дверей Boeing 787.

Рис. Кронштейн защелки входной двери и производственная площадка для сборки фюзеляжей Boeing 737 (Spirit Aerosystems)

Этот фитинг сегодня производится на системах с плазменной проволочной наплавкой от Norsk Titanium, замещая старый и крайне затратный процесс фрезерной обработки. К слову, использование проволоки позволяет производить детали быстрее в 50 – 100 раз, чем при использовании популярных одно-двухлазерных систем селективного сплавления. В целом же Spirit Aerosystems существенно снизила затраты, одновременно ускорив время вывода на рынок новых деталей как минимум на 60%.

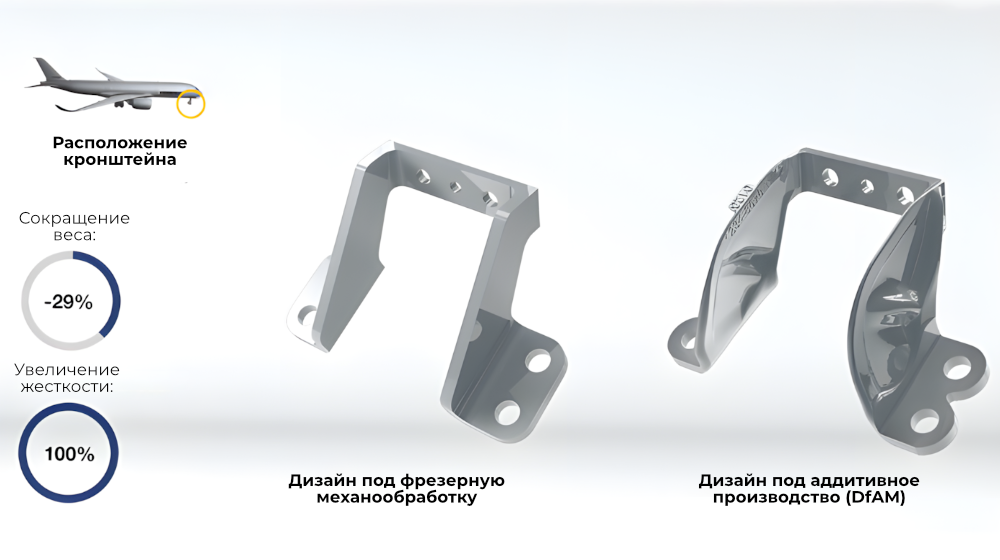

Кронштейн передней стойки шасси Liebherr для Airbus

Очередной пример из авиастроения, на этот раз для производства кронштейнов передней стойки шасси для Airbus A350 XWB продемонстрировала компания Liebherr-Aerospace. Эти кронштейны стали первыми в мире квалифицированными напечатанными титановыми деталями для Airbus.

Рис. Сравнение кронштейнов передней стойки шасси для Airbus A350 XWB, полученных традиционным и аддитивным производством (Liebherr Aerospace)

В отличие от Spirit Aerosystems, Liebherr смогла вмешаться в конструкцию и оптимизировать деталь, что привело к снижению ее веса на 29%. Использование 3D-печати также помогло увеличить жесткость на 100%.

В 2019 году Федеральное управление авиации Германии дало разрешение компании Liebherr-Aerospace на производство компонентов с использованием аддитивного производства. С тех пор у Liebherr началась эра серийной и ответственной 3D-печати.

Тотальная производственная оптимизация (FIT Group, AddUp Group)

Когда вы научились мыслить по-новому, оптимизировать традиционные детали с получением почти всех преимуществ от использования аддитивного производства, вероятно, остается последний шаг – технологическая оптимизация.

Интересен опыт компании AddUp Group, который она получила при топологическом усовершенствовании кронштейна для фиксации навесного оборудования современного самолета, а также технологической оптимизации. Если к топологической оптимизации у нас вопросов стало уже меньше, то как провести технологическую, минимизировав затраты на поддержки и их удаление?

Во-первых, для серийного аддитивного производства нужно оптимизировать изделие так, чтобы требовалось как можно меньше поддержек. Порой это может заставить инженера добавить некоторые конструктивные элементы в сам компонент, чуть увеличив объем материала. Однако такой подход может сократить число поддержек и время на их удаление, тем самым влияя на весь производственный цикл.

Рис. Эволюция оптимизаций (FIT Group)

Другой подход, который можно задействовать, – технологический. Если технология на оборудовании позволяет не использовать поддержки при определенных углах геометрических элементов детали, то это может сократить использование поддержек. Например, стандартным на сегодня является использование поддержек при угле к горизонтальной плоскости менее 45°. Однако сегодня существует мировой тренд, направленный на уменьшение этого угла, что в свою очередь даст конструкторам больше свободы в проектировании и ориентации детали в камере принтера.

Отрабатывая мировой запрос инженеров, AddUp для кронштейна фиксации навесного оборудования современного самолета провела как топологическую, так и технологическую оптимизацию со следующими основными результатами по сравнению с классическим дизайном и производством:

- Вес заготовки при классическом характере производства составлял 10,85 кг. Вес изделия после механообработки составлял 3 кг.

- Вес изделия после аддитивного производства составил 1,15 кг. Сокращение веса при АП составило 1,85 кг.

- При использовании комплекса FormUp 350 удалось сократить вес заготовки на 0,25 кг — это стало возможным благодаря «нулевым» поддержкам уже при 22°, 18° или 8° (в зависимости от типа материала).

- Сокращение времени при отсутствии печати поддержек составило 3 часа.

- Сокращение времени при отсутствии необходимости удаления поддержек составило 0,5 часа.

Рис. Оригинальный и оптимизированный кронштейн для фиксации навесного оборудования современного самолета (AddUp Group)