Как чувствуют себя напечатанные кронштейны в мире автомобилестроения?

Кронштейн для раскладывания крыши BMW

В 2018 году BMW выпустила свой культовый автомобиль i8 Roadster с отмеченным наградами металлическим кронштейном. Этот кронштейн используется для раскладывания части крыши автомобиля. Очевидно, что BMW уже тогда упорно протаптывала себе дорожку к открытию ее известного кампуса Additive Manufacturing Campus, рассчитывая на использование технологий 3D-печати для серийного производства компонентов своих автомобилей. Новый дизайн кронштейна прошел множество итераций до одобренной дизайнерами, конструкторами и руководством формы. Программное обеспечение для топологической оптимизации, как известно, позволяет создавать не только красивые бионические детали, но и конструкции, способные работать в задаваемых разработчиками условиях. В данном случае удалось улучшить производительность механизма складывания крыши, учитывая такие параметры, как вес, размер и нагрузка.

Рис. Эволюция дизайна кронштейна для раскладывания крыши BMW i8 Roadster (BMW)

Благодаря технологии селективного лазерного плавления L-PBF/SLM удалось напечатать деталь, которая стала в 10 раз жестче и на 44% легче первоначального варианта.

Смотреть видео.

Кронштейн спойлера Bugatti

Автомобили Bugatti также оснащаются рядом напечатанных кронштейнов. Одним из них является титановый кронштейн для спойлера, изготовленный в сотрудничестве с Fraunhofer IAPT и Siemens. Утверждается, что, якобы, этот спойлер улучшает аэродинамические характеристики автомобилей Bugatti, помогая развивать скорость до 400 км/ч примерно за 32,6 секунды, а затем быстро останавливаться всего за 9 секунд! Активный задний спойлер можно регулировать по высоте и углу наклона, обеспечивая сложную аэродинамику, необходимую для обеспечения устойчивости автомобиля.

Рис. Напечатанный кронштейн спойлера (VW Group)

В этом проекте компания Siemens помогла оптимизировать кронштейн до производственной технологичности. В итоге финальная деталь продемонстрировала предел прочности при растяжении 1250 МПа, плотность материала более 99,7% и снижение веса на 53%, что составило около 5,4 кг.

3D-печать также использовалась для создания небольшого кронштейна двигателя со встроенным водяным охлаждением для суперкара Bugatti Chiron. Деталь служит активным теплозащитным экраном, значительно снижая передачу тепла от двигателя. Инновационный компонент, напечатанный из материала AlSi10Mg на 3D-принтере SLM280 Twin от SLM Solutions, был установлен во всех автомобилях серии с момента выпуска первого Bugatti Chiron.

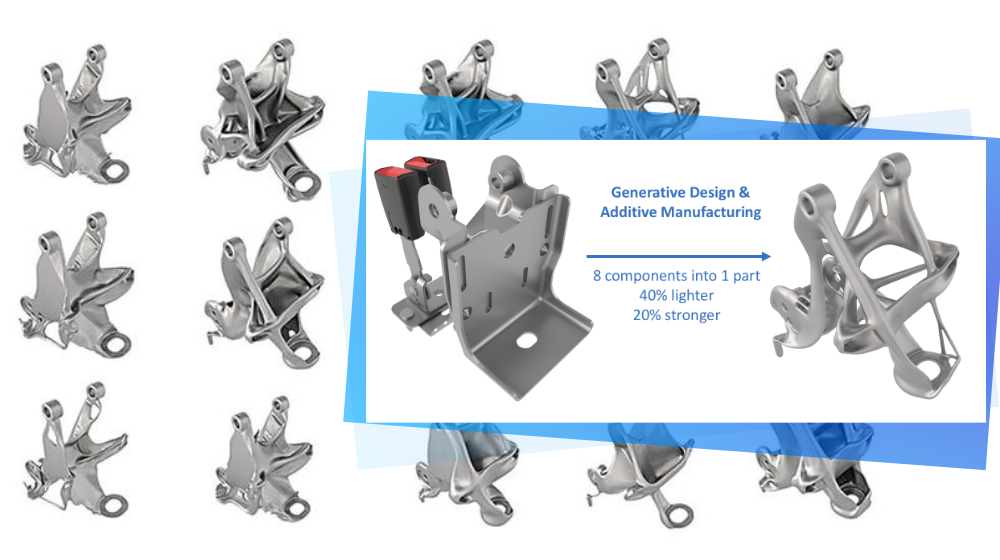

Кронштейн сиденья General Motors

Успешная коллаборация инженеров автомобилестроительный корпорации General Motors с ведущим разработчиком систем автоматизированного проектирования, компанией Autodesk, вылилась в проект по агрегации деталей в одну с приятным дополнением в виде акцента на снижение массы. Многие десятки и даже сотни вариаций деталей позволяют значительно сократить время на проектирование, а также выбрать среди множества вариантов тот, который удовлетворит требованиям рабочей и фокус группы.

Для разработки кронштейна для установки замков ремней безопасности на заднем сиденье ПО с генеративным проектированием предоставило 150 вариантов, каждый из которых удовлетворял ТЗ, предоставленному инженерами проекта. Рабочая группа в результате выбрала вариант с агрегацией восьми деталей в одну, 40-процентным сокращением массы и на 20 процентов увеличенными прочностными качествами.

Рис. Слева – высокая вариативность предложений от ПО с генеративным проектированием, справа – кронштейн для установки замков ремней безопасности на заднем сиденье, удовлетворяющих требованиям ТЗ (Autodesk)

Рис. Напечатанный кронштейн сиденья (General Motors)

Даже изделия с такой избыточной сложностью можно с легкостью напечатать, например, по технологии L-PBF/SLM, а инженерам впредь не ограничиваться парком традиционного оборудования (фрезерное, литейное), ведь 3D-печать способна на многое. Современный инженер с новым мышлением может проектировать и оптимизировать изделия со всеми своими самыми амбициозными идеями.

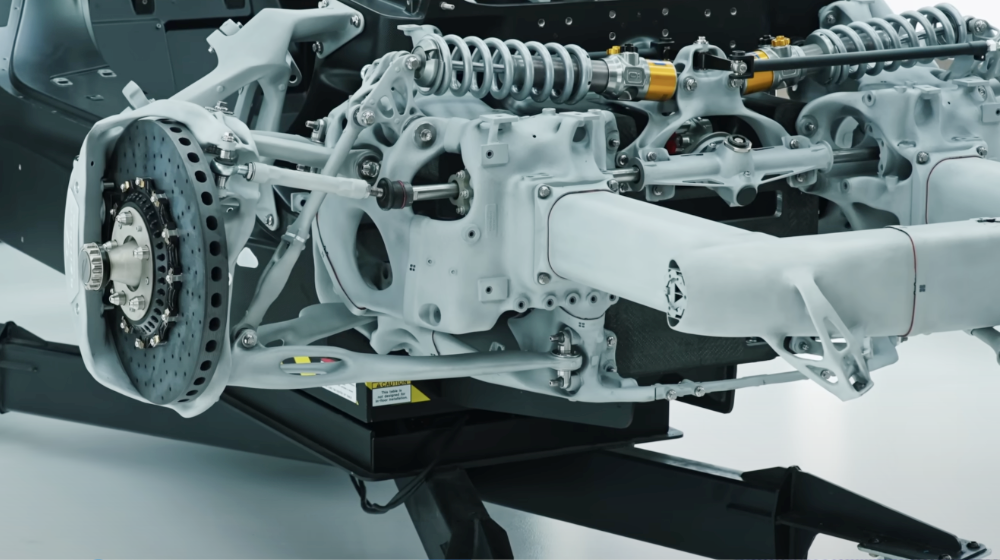

Шасси Bio-Logic от Czinger Vehicles

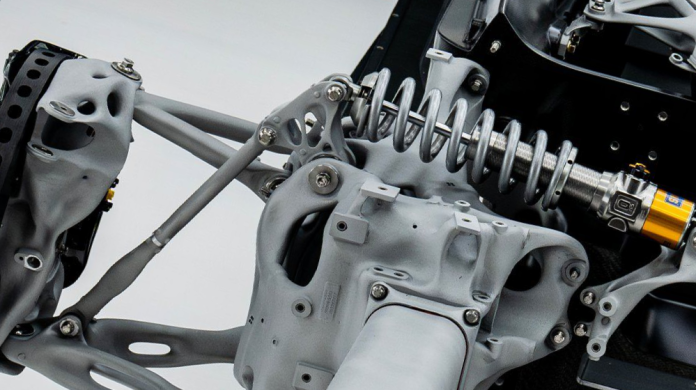

Рассказ об использовании АТ при производстве кронштейнов будет неполным при отсутствии упоминания о деятельности революционеров современного автомобилестроения – компании Czinger Vehicles. Для своего нашумевшего электрокара Czinger 21С они используют собственную производственную систему с искусственным интеллектом Divergent Adaptive Production System, роботизированные манипуляторы, обрабатывающие центры с ЧПУ и, конечно же, 3D-принтеры. В автомобиле Czinger 21С они постарались выложиться по полной, год за годом превращая его в технологическую икону благодаря использованию инноваций. Шасси Bio-Logic вобрало в себя огромное количество кронштейнов, скрупулезно оптимизированных с учётом жесткости, износоустойчивости, ударопрочности и соответствия различным производственным требованиям.

Рис. Шасси Bio-Logic с огромным количеством кронштейнов (Czinger Vehicles)

Выводы

Мы привели здесь лишь малую часть многочисленных примеров использования аддитивного производства для воплощения в жизнь самых смелых идей, красноречиво подчёркивающих многие преимущества 3D-печати. Мы рассмотрели с вами топологическую и генеративную оптимизацию, перепроектирование, технологическую оптимизацию. Кронштейны сегодня – это небольшие компоненты с огромными возможностями. Они достаточно компактны и обычны в нашей повседневной жизни. До недавнего времени они достигли «потолка» в оптимизации, ведь ограничением всегда были используемые производственным методы. Сегодня же инженеры могут разрабатывать оптимизированные кронштейны и воплощать эти конструкции в жизнь с помощью различных методов 3D-печати, каждый раз открывая для себя новые горизонты.

Благодаря возможностям аддитивного производства кронштейны можно сделать легче, без боязни потерять в их жесткости и долговечности. Приведенные выше примеры также демонстрируют, что с помощью 3D-печати можно увеличить срок службы компонента, его производительность и сократить процесс его разработки, изготовления, и повысить степень индивидуализации продукции.

Таким образом, интерес к 3D-печати кронштейнов обоснован множеством факторов, и это направление будет только развиваться в будущем. Нам кажется, что мы очень близки к тому моменту, когда кронштейны начнут печатать серийно, как это уже происходит в авиастроении, и начинает происходить в автомобилестроении.