Когда сегодня говорят об аддитивных технологиях, часто их преподносят в слишком упрощенном виде, что роняет их в глазах многих потенциальных заказчиков из промышленного сегмента. Или же, напротив, представляют их настолько сложными, что ввергают в сомнение по поводу возможности их освоения владельцев небольших КБ и студий, не говоря уж о тех, для кого изготовление изделий – только хобби.

Эксперты с большим опытом знают о широкой пропасти между высокой сложностью и соответствующей стоимостью владения ПО для генеративного проектирования/топологической оптимизации, системами аддитивного производства и доступными принтерами и бесплатным ПО для моделирования и расслоёвки. Очевидно, что даже при умелом использовании всех возможностей инструментов современной инженерии и производства финальный результат применения доступного оборудования и ПО будет несопоставим с тем, что можно получить, имея в распоряжении дорогое.

А что если современный инженер, осознающий необходимость мультидисциплинарных знаний и умений, будет их культивировать и использовать как для собственных проектов, так и для фриланса? Как долго в таком случае он будет самостоятелен и не получит предложение, от которого невозможно отказаться, от одной из уважаемых компаний?

Испанский инженер Carlos Calvo, «изнуряющий» себя проектированием цифровой одежды в CLO Virtual Fashion Inc., три года в свободное время реализовывал свою мечту – проектировал раму для линейки мотоциклов MotoE. Проект начался с изучения возможностей nTop в свободное время и превратился в один из лучших демонстраторов возможностей проектирования под АП, обогнав даже лидеров по эффектности дизайна.

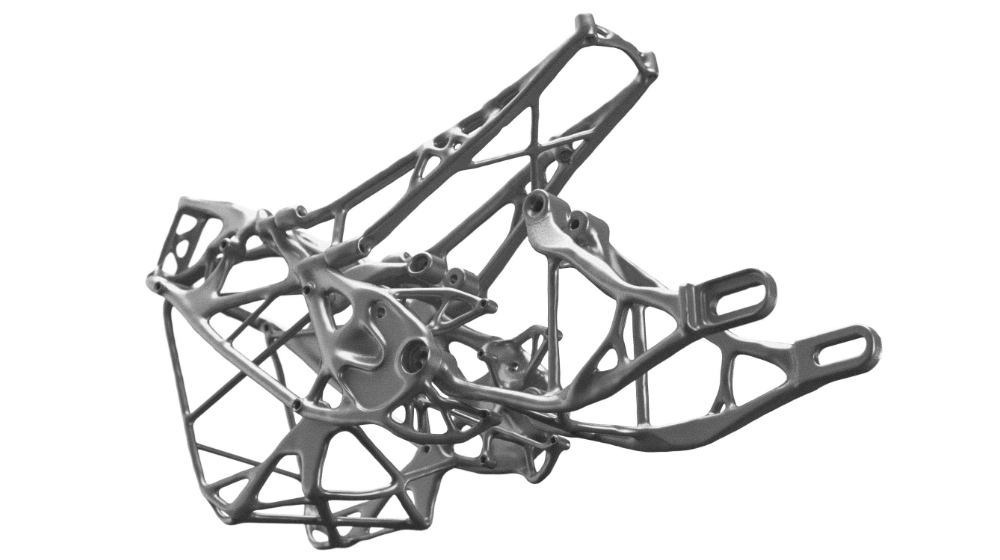

Итак, разработанная рама Optiframe имеет причудливую бионическую форму. Сами мотоциклы, по задумке Carlos, оснащаются электродвигателем Zero z-force 75-10.

Виртуальные испытания рамы и эксперименты с её многочисленными модификациями привели к тому, что её вес из материала AlSi10Mg составил всего 6,84 кг.

Реализация такой детали сегодня возможна несколькими технологиями, но две из них выделяются среди прочих. С помощью L-PBF можно, практически минимизируя постобработку, сразу печатать раму в высоком качестве. С другой стороны, можно воспользоваться песчанополимерной BJ и изготовить литейную оснастку, в которую уже на следующем этапе залить требуемый сплав. Первый вариант отличает качество (внешнее и тела детали), но и самая высокая стоимость, второй – минимальная стоимость, более высокая шероховатость с риском получить раковины, зато широкие возможности в плане использования материалов, не освоенных в АТ.

В качестве структурной оптимизации разработчик использовал ПО nTop, моделирование основных компонентов мотоцикла производилось в Autodesk Fusion360, рендеринг – в KeyShot, постпродакшн – в Adobe Photoshop и Premiere. Налицо комплексность, часто реализуемая в больших компаниях, где каждый занят своим делом.

Что ж, кажется, нам стоит ожидать появления этого проекта в арсенале возможностей амбициозного авто- или мотопроизводителя, например, у Kevin Czinger. Вы тоже так считаете?