Ортопедическая промышленность расширяет границы производства индивидуальных медицинских имплантов с использованием аддитивного производства технологией электронно-лучевого плавления (EBM) во всем мире. По мере того, как все больше медицинских учреждений, не только в ортопедии, открывают для себя потенциал технологии 3D-печати индивидуальных имплантатов, устройств и инструментов, а сотрудничество медицинской отрасли и аддитивного производства становится все более распространенным явлением, это взаимодействие дает возможность пациентам получать лечение в больничных условиях.

В этой статье мы обсудим, как технология электронно-лучевого плавления (EBM) и разработка новых материалов быстро становятся предпочтительной технологией в производстве медицинских имплантатов и устройств, которая до недавнего времени была не доступна для Российского рынка, но благодаря 3D-принтерам российского бренда AM.TECH это стало возможно.

Термин «индивидуальный» обычно относится к адаптации геометрии каждого медицинского имплантата к точному соответствию его для пациента. Но понятие «индивидуальный» также может быть расширено, если включить понятие «материал изготовления» как часть имплантата, то есть адаптацию свойств или функции имплантата. С каждым годом происходит расширение индивидуального производства имплантов технологией электронно-лучевого плавления (EBM), которое без сомнения будет только расти в ближайшие годы.

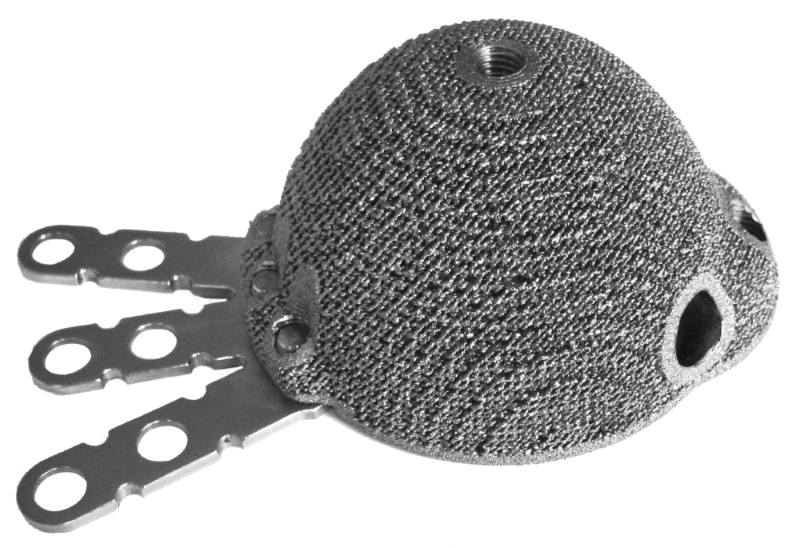

Изготовленный на заказ компонент вертлужной впадины

Материалы для электронно-лучевого плавления (EBM) для использования в медицинских целях

На сегодняшний день уже существует базовые материалы, которые используются для 3D-печати технологией электронно-лучевого плавления (EBM) на основе существующих материалов для изготовления имплантатов, таких как нержавеющая сталь, титановый сплав Ti-6Al-4V (Ti64) и кобальт-хромовый сплав. При изготовлении индивидуальных имплантатов эти материалы могут быть произведены несколькими различными способами для получения свойств, которые соответствуют потребностям каждого отдельного пациента.

Поскольку 3D-печать успешно производит имплантаты по индивидуальным заказам из существующих материалов, поэтому время и затраты на сертификацию новых материалов является менее желательным по сравнению с улучшением их параметров для использования в 3D-принтере. Изменения заключаются только в том, чтобы использовать те же утвержденные материалы с адаптацией микроструктуры материалов и учетом особенностей для конкретного его применения.

Титановый сплав Ti64 остается одним из самых распространенных материалов, который выбирают заказчики для изготовления имплантатов, поскольку он обеспечивает гибкость при изготовлении имплантов сложной геометрии построения. Одной из возможностей является создание микроструктур, позволяющих сплаву стать прочным для одних имплантатов и применений, а второй более мягким, например для изготовления клетки межпозвонкового соединения во внутрь которой помещается костный трансплантат, чтобы обеспечить сращивание двух позвонков.

Кобальт-хромовый сплав, еще одна «рабочая лошадка», который по-прежнему востребован для имплантатов бедренного компонента коленного сустава и чашек тазобедренного сустава с двойной подвижностью, поскольку в настоящее время до сих пор нет клинически доступных материалов, отражающих его свойства. Тем не менее, хотя сплав кобальт-хрома часто используется технологией электронно-лучевого плавления (EBM), не всем пациентам подходят имплантаты из сплава кобальт-хрома.

Другим материалом для имплантатов, который активно используется, является нержавеющая сталь для производства костных пластин, а также хирургических инструментов. Эти имплантаты и инструменты можно произвести при помощи 3D-печати технологией электронно-лучевого плавления (EBM), но после изготовления требуется механическая обработка поверхности для получения конечного продукта. Поэтому, для производства имплантатов из нержавеющей стали как правило используется технология селективного лазерного плавления (SLM).

Индивидуальное решение для рынка медицинских имплантатов

Несмотря на то, что существуют ограничения относительно того, какие материалы можно использовать в клинических условиях, адаптация существующих материалов под пациента позволяет расширить функциональные возможности по сравнению с готовыми имплантатами.

Это может быть гладкая или шероховатая поверхность, а также различные микроструктуры, которые изменяют структурные свойства имплантата. Возможность создавать имплантаты, которые могут точно соответствовать потребностям каждого пациента с существующими клинически одобренными материалами, также может помочь сократить время и затраты, связанные с поиском новых клинически подходящих материалов для всех хирургических сценариев.

Производство медицинских имплантатов на заказ с использованием технологии электронно-лучевого плавления (EBM) уже прошло долгий путь с момента своего появления на рынке. Когда процесс был впервые опробован, то покрытие поверхности имплантатов было заменено на сетчатые структуры аддитивного производства, которые способствуют имплантату быстрое заживление.

Сегодня хирурги и разработчики медицинских устройств стремятся использовать разработки предыдущих имплантатов, которые они использовали в прошлом, пытаясь перепроектировать их заново, сделать их более функциональными с адаптацией конкретных свойств к потребностям пациента. Что же касается персонализации, то возможность создания имплантатов по индивидуальному заказу является одним из наиболее продвинутых уровней персонализации, который может быть достигнут.

Когда дело доходит до создания индивидуального имплантата с помощью технологии электронно-лучевого плавления (EBM), обычно используется два подхода.

Во-первых, оптимизируются свойства имплантата, путем изменения химического состава материала таким образом, чтобы он по-прежнему соответствовал требуемым характеристикам, но при этом обладал улучшенными эксплуатационными свойствами. Это можно достичь путем корректировки микроструктуры детали или изменения параметров процесса во время 3D-печати для получения другого химического состава. Такой подход позволяет придать одному и тому же материалу различные свойства, которые подходят в конкретный момент. Примером могут служить импланты со свойствами вязкости или жесткости, также иметь усталостные свойства или импланты, которые способны обладать разными функциями.

Во-вторых, когда к условно изготовленному продукту добавляется уникальность. На пример, объединение несколько различных компонентов имплантата, которые будут произведены с помощью 3D-печати как один имплантат без необходимости их объединения во время операции. Этот подход, который уже успешно применяется в аэрокосмической промышленности, где сотни деталей превращаются всего в несколько, скорее всего, в ближайшие годы перейдет в сектор медицинского оборудования.

Возможность создание индивидуального имплантата в соответствии с конкретными потребностями каждого пациента не только приведет к меньшему количеству операций по восстановлению, выполняемых в более позднем возрасте, но также обеспечит меньший дискомфорт для пациента в момент операции, что приведет к более короткому пребыванию в больнице. На макроуровне индивидуализация имплантатов для каждого пациента не только помогает обеспечить лучший результат для пациента, но и может сэкономить деньги.

Быстрое производство имплантатов

Время, от первоначального диагноза до того, как хирург сможет провести операционное вмешательство и вставить имплантат пациенту, может иметь решающее значение. Помимо того, что технология электронно-лучевого плавления (EBM) позволяет производить имплантат под конкретного пациента, также она предлагает способ сокращения времени, которое необходимо хирургу для изготовления имплантата. Одна из основных причин выбора технологии электронно-лучевого плавления (EBM) по сравнению с другими аддитивными технологиями заключается в надежности изготовления имплантата с первого раза без повторения нескольких итераций, а это очень важно, когда операция ограниченна по времени. В результате сокращается общее время от этапа создания цифровой модели имплантата и хирургического планирования, основанного на реальных данных компьютерной томографии пациента и CAD-модели имплантата, до начала 3D-печати и как итог получения готового изделия.

Другие аддитивные технологии, например лазерные, также занимают свое место на рынке производства медицинских имплантатов, но многократные повторения 3D-печати и циклы итераций, которые иногда требуются для получения готового имплантата, делают их не слишком подходящими в тех случаях, когда ключевым фактором является время.

Помимо сокращения времени 3D-печати, еще одним преимуществом технологии электронно-лучевого плавления (EBM) является то, что на стадии 3D-печати можно получить имплантат с требуемым покрытием, что снижает необходимость в постобработке после 3D-печати имплантата.

Использование технологии электронно-лучевого плавления (EBM) также значительно сокращает количество поддержек, необходимых во время 3D-печати, что также экономит время, необходимого на удаление поддержек и уменьшает площадь, которую необходимо обрабатывать. Имплантаты могут быть изготовлены в более короткие сроки, с гораздо меньшими затратами, поскольку их не нужно отправлять в цех механической обработки и обратно.

Поскольку этапы постобработки могут занимать много времени, также как и 3D-печать имплантатов, то необходимость в постобработке или длительность 3D-печати должна определяться в каждом конкретном случае. Часто это зависит от наличия другого оборудования на производстве.

Время, которое необходимо хирургу для получения имплантата, также может быть сокращено, если достаточное количество хирургов освоится с технологии электронно-лучевого плавления (EBM) или металлической 3D-печатью в целом. Это поможет с решением установки 3D-принтеров в больницах и тем самым сократит время ожидания изготовление имплантатов.

Обучение хирургов потенциалу аддитивного производства

В этой статье уже подробно описаны преимущества, связанные с использованием технологии электронно-лучевого плавления (EBM), когда дело доходит до создания медицинских индивидуальных имплантатов. Однако несмотря на то, что это большой прогресс в производстве медицинских имплантатов, но не все хирурги и медицинские работники осведомлены об этих технологиях и потенциале, который возможен при операциях по имплантации. В то время как некоторые хирурги знают о возможностях аддитивного производства, многие нет. Это часто так происходит с любой новой технологией, поэтому потребуется время, чтобы эта технология стала широко применима для российского рынка.

Сегодня большой интерес к технологии проявляют покупатели 3D-принтеров, которые предлагают хирургам идеи имплантатов, но внедрение должно быть совместным усилием. Конечно, производители имплантатов будут продолжать продвигать технологию производства, но им также необходимо расширять коллективный диалог между производителями 3D-принтеров, потребителями в медицинской отрасли и хирургами для передачи знаний, чтобы ускорить понимание преимуществ технологии. Чем больше хирургов будут знать о возможностях аддитивных технологий, тем больше будут участвовать несколько сторон, которые смогут сгенерировать новые идеи в освоении. Именно так возникает инновационная заинтересованность всех сторон, которая увеличит скорость внедрения медицинских имплантатов.

Заключение

В России медицинская отрасль практически не использует технологию электронно-лучевого плавления (EBM) для производства имплантатов, что говорит о большом нереализованном потенциале этой технологии в области производства индивидуальных имплантатов. Несмотря на то, что аддитивное производство предлагает множество преимуществ для производителей индивидуальных медицинских имплантатов. Хотя, конечно, есть единичные примеры использования имплантатов, произведенных технологией электронно-лучевого плавления (EBM), но они были изготовлены зарубежными производителями.

Этот пробел в использовании 3D-принтеров на Российском рынке в медицинской отрасли по технологии электронно-лучевого плавления (EBM) происходил из-за недоступности приобретения данной технологии. Однако, на сегодняшний день ситуация изменилась, так как на российский рынок 3D-принтеры технологии электронно-лучевого плавления (EBM) поставляет российский бренд AM.TECH с тремя различными конфигурациями рабочей камеры: EBM-150; EBM-200; EBM-400.

Полную информацию о продукте можно получить, обратившись к менеджерам российского бренда AM.TECH.