Добрый день, дорогие друзья!

В целях повышения узнаваемости нашего оборудования и бренда, мы решили выпустить ряд коротких статей под названием: «Как печатать на Volgobot A4 PRO: @Filamentname», которые будут знакомить читателей портала с возможностями нашего оборудования, и рассказывать случайным пользователям в каких целях 3D-печать может применяться.

Мы затронем следующие темы:

- Как наше оборудование справляется при печати с различными материалами;

- Какие настройки для печати определенными материалами мы используем;

- В некоторых случаях будем приводить конкретный пример (своего рода кейс) с информацией о том, какая была проблема у заказчика, как мы её решили с помощью изделий распечатанных на нашем оборудовании, и какую экономическую выгоду получил заказчик.

1. Пару слов об оборудовании.

Итак, касательно оборудования: напомню, что наш 3D-Принтер Volgobot А4 PRO имеет АКТИВНУЮ ТЕРМОСТАТИРОВАННУЮ КАМЕРУ.

Что это значит ?

Это значит что: помимо закрытого корпуса (кого еще можно удивить его наличием ?) у нас встроен специальный нагреватель, который поддерживает равномерную температуру до 120° С по всему объему камеры с погрешностью +/- 3° С.

Что это дает ?

Это дает: возможность печатать большие и монолитные детали почти всеми доступными термопластами и эластомерами, с уменьшенной усадкой, И! лишает головной боли наших клиентов, которую они испытывают при печати, на принтерах с открытой конструкцией. Поэтому в рамках своих статей мы будем касаться параметров печати для активной термокамеры.

2. Входные данные.

Клиент в лице завода представляющего легкую промышленность имеет станочный парк, состоящий преимущественно из советских ткацких станков 50-70 гг. прошлого века. Само по себе оборудование хоть и является устаревшим, но в полной мере выполняет свою функцию. Ключевой же проблемой в использовании оборудования данного типа является – отсутствие доступных запасных расходных деталей. Ранее это решалось посредством своего ремонтного отдела состоящего из старого термопластавтомата, ветхих пресс-форм и пожилых хранителей заводских тайн и технологий производства в условиях практически полного отсутствия какой-либо документации и нормоконтроля. По мере ухода работников отдела на пенсию, перед предприятием встал серьезный вопрос: «А что дальше?». Данная организация обратилась к нам с вопросом: «Как современные технологии производства способны решать подобные проблемы?». В процессе обсуждения было выявлена острая потребность в разработке свыше десятка различных номенклатур изделий, и сегодня мы расскажем об одной из них.

Имея оригинальную деталь (на фото) мы выяснили ее недостатки.

Данное изделие было выполнено из PA-6 литьем под давлением, но ввиду несоблюдения правильной технологии литья – изделие получалось с непроливами и имело в себе воздушные раковины. Данные недостатки в значительной мере сказывались на работоспособности изделия. Срок его службы составлял порядка от 2 недель до 2 месяцев, а общее количество необходимых изделий составляло 30 штук (на 1 станок по 1 штуке). Проанализировав режим работы изделия – было необходимо найти материал, способный противостоять ударным нагрузкам и высокой абразивной стойкостью, в результате испытаний лучше всего показал себя материал PA-66 GF-30 от Filamentarno.

Напомню, что данный материал является композитом на основе PA-66 (Полиамида-66) с 30% добавлением стекловолокна.

3. Предварительная подготовка.

- Из-за крайне высокой абразивности филамента рекомендуется иметь специальное, рубиновое сопло, поэтому не забываем установить его. Особенно будьте аккуратны при настройке уровня рабочей платформы. Твердость не равна прочности и зачастую ведет к хрупкости, поэтому есть риск отколоть кончик сопла.

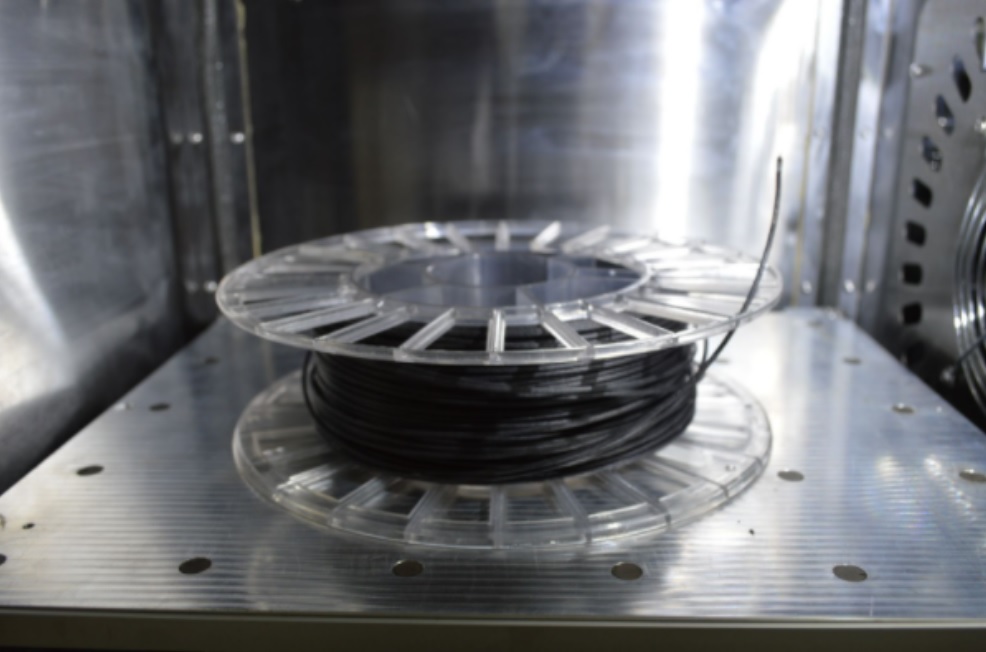

- Так же материал крайне гигроскопичен, поэтому перед печатью его необходимо хорошо просушить. В идеале стоит использовать дополнительную сушилку для филамента, в которой есть возможность подачи филамента сразу в принтер. Если же её не имеется можно просушить филамент прямо в камере принтера.

Отправляем пластик в принтер и выставляем температуру: щадящим режимом будет 80-90°С в течение 3-4 часов.

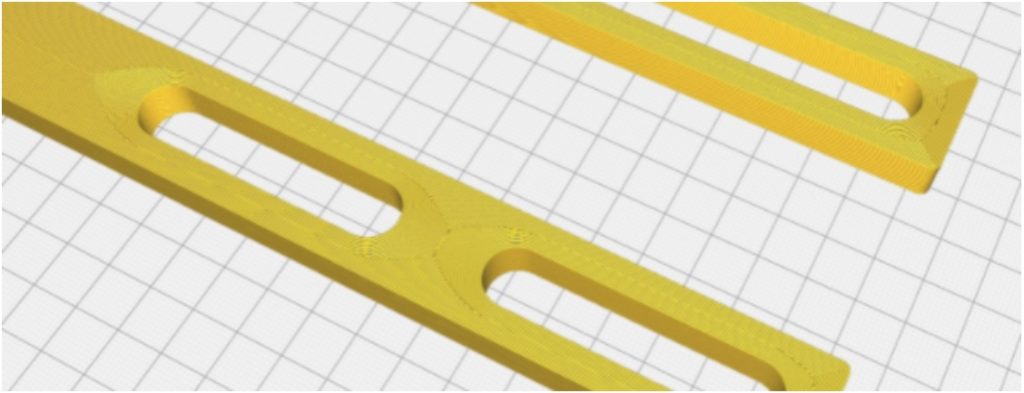

В процессе работы мы также проверили можно ли упростить или усилить изделие и обнаружили, что можно 2 паза объединить в 1. Для любых других деталей это будет неразумных, однако для печатных деталей это лучше так как волокна кладутся вдоль паза не прерываясь между ними. Что лучше сказывается на общей устойчивости к механическим воздействиям

Итого габаритные размеры модели составляют:

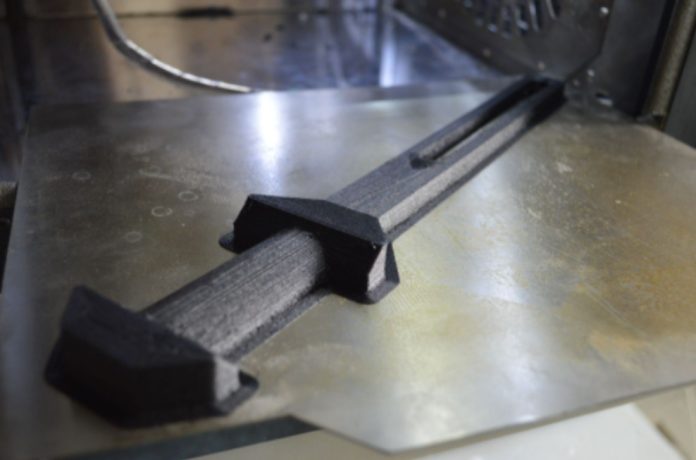

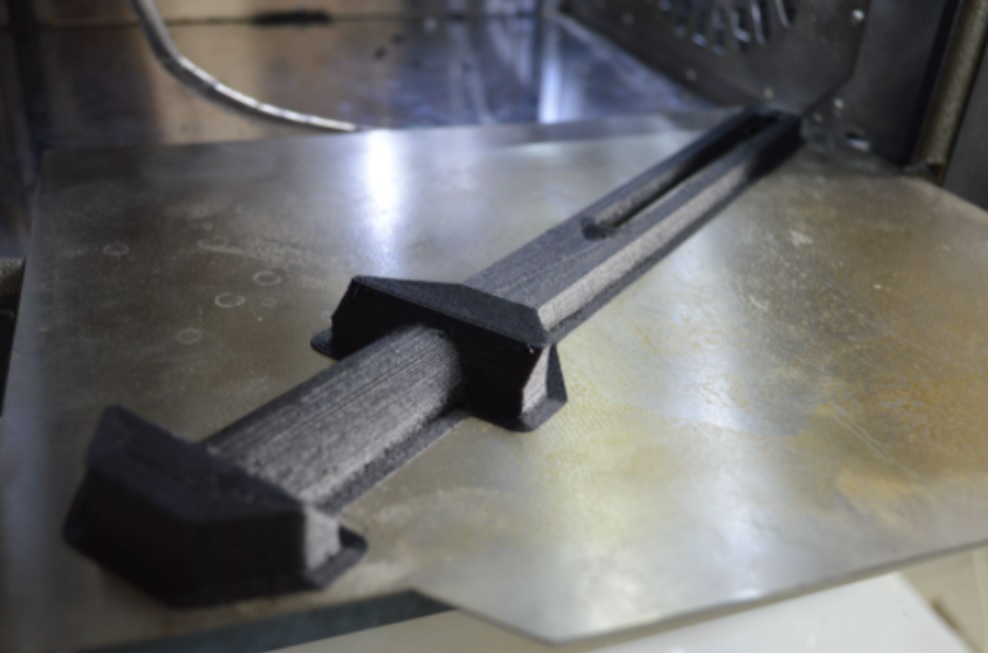

Длина – 350мм; Ширина – 60мм;Высота– 16мм; Масса изделия ≈170г; 4. Настройки печати. Диаметр сопла = 0,8мм Высота слоя = 0,4мм; Высота первого слоя = 0,4мм; Ширина линий = 0,8мм; Количество линий стенки = 30 . Так как наш заказчик хочет делать функциональные изделия, то с помощью этой настройки мы обеспечим монолитность детали за счет полной укладки периметрами. Температура экструдера = 340° С; Температура термокамеры = 110° С; Скорость печати = 45мм/c; Скорость печати стенок = 45мм/c; Ретракт = 6мм; Скорость ретракта = 60мм/c; Охлаждение = отсутствует; Тип прилипания к столу = Кайма; Дополнительное поле подложки = 5мм; Итак, настройки заданы, остаётся только разобраться с адгезивом, ведь всем известно, что Полиамид обладает плохими адгезионными свойствами. В решении этой проблемы нам помогут наши руки. Для начала легким движением левой руки мы наносим адгезив от Filamentarno, а затем легким движением правой руки разогреваем стол до 200 ° С. (второе конечно же исключительно ради подстраховки) 5. Результат. Результат печати можете наблюдать на своих экранах :

Как видите модель нигде не отлипла, и прекрасно напечаталась. Для снятия модели с подложки достаточно снять её с магнитов и просто изогнуть.

Теперь несем модель на производство, и пробуем установить на станок.

Как видите изделие встало четко на свое место. Оценить условия эксплуатации изделия можно по видео ниже. Ссылка на видео: https://youtu.be/V3po02dyhm8

6. Экономический эффект. Наша компания изготавливает данные изделия для этого завода за 2480 р за единицу.

Компании оно обходилось примерно за 1900 р за единицу.

Работоспособность нашего изделия составляет 4 месяца, что в 2 раза дольше «оригинального». При этом всем, благодаря стабильной технологии изготовления срок службы более предсказуем. Также отсутствует необходимость иметь литьевое оборудование, рабочее помещение и складское с сотнями номенклатур изделий для оснастки и людей отвечающих за всё это.

Пишите в комментариях ваше мнение касательно выполненных работ и статьи в целом. Актуальную стоимость оборудования можете узнать обратившись к нашим менеджерам.

А теперь мы вынуждены прощаться! Пользуйтесь качественным оборудованием и успехов в ваших начинаниях!