Введение: требования к синхротронным системам

В современных синхротронных установках требования к точности и надёжности оборудования постоянно растут. Это связано с увеличением яркости пучка и необходимостью поддерживать стабильность его положения на уровне нанометров. Одна из ключевых задач, стоящих перед инженерами, — оптимизация компонентов, работающих в условиях экстремальных тепловых нагрузок. Среди таких элементов ключевую роль играют фотонные поглотители — устройства, защищающие оборудование от избыточного излучения, возникающего при работе ондуляторов и других источников синхротронного излучения.

Ограничения традиционного производства

Традиционно такие поглотители изготавливаются методом механической обработки и вакуумной пайки медных трубок, формирующих систему охлаждения. Однако этот подход имеет ряд ограничений: сложные внутренние геометрии реализовать невозможно, процесс сборки трудоёмкий, а качество каждого соединения требует тщательного контроля. В результате на изготовление изделия уходит много времени, увеличивается его масса и всё это приводит к снижению эффективности системы охлаждения.

Революция аддитивных технологий

И здесь на помощь приходят технологии аддитивного производства (АП), в частности методы лазерного (L-PBF/SLM) и электронно-лучевого (E-PBF/EBM) плавления порошков. Эти технологии революционно меняют подход к проектированию и изготовлению подобных компонентов.

Преимущества конформных каналов

Благодаря уникальной свободе формообразования стало возможным создание конформных охлаждающих каналов, точно повторяющих контуры нагреваемых поверхностей. Это позволяет улучшить теплообмен, снизить температуру элемента и повысить его долговечность за счёт уменьшения термического напряжения.

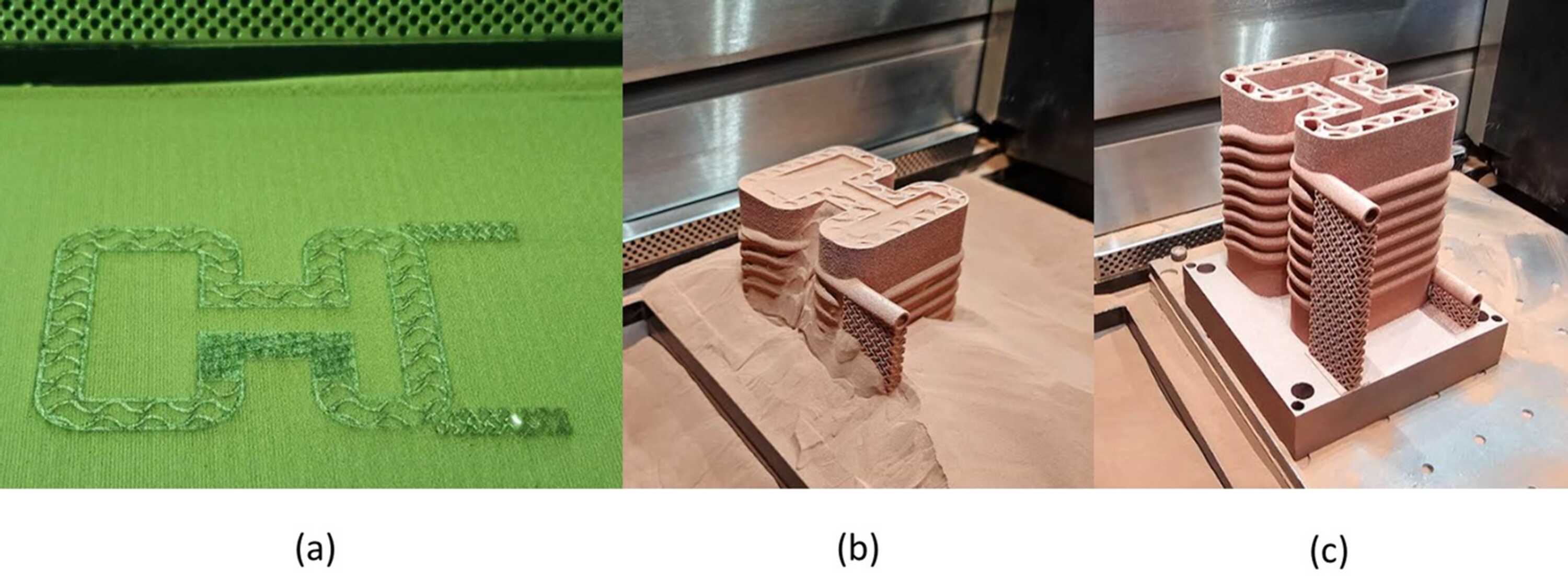

Исследование Diamond Light Source

В ходе одного из последних исследований, проведённого на базе Diamond Light Source, был предложен и протестирован новый подход к созданию поглотителя с использованием аддитивного производства из медного порошка. Цель состояла в том, чтобы разработать и сравнить две концепции внутренней структуры охлаждения — «горизонтальную» и «спиральную». Обе модели были созданы на основе упрощённой версии существующего поглотителя, что позволило сосредоточиться на ключевых участках теплопередачи и провести численное моделирование термических характеристик.

Результаты горизонтальной модели

Наиболее эффективной в ходе испытаний оказалась «горизонтальная» модель поглотителя. В сравнении с исходной конструкцией, использовавшейся в Diamond Light Source, она продемонстрировала впечатляющие результаты: снижение максимальной температуры на 11%, уменьшение перепада давления в системе охлаждения на 82% и сокращение массы на 86%. Ключевым достижением стало объединение 21 отдельной запаянной трубки в монолитную конструкцию, что значительно упростило производство и повысило надёжность.

Сравнение с традиционными поглотителями

Исходный поглотитель длиной 600 мм с множеством ручных паяных соединений, хотя и обеспечивал необходимую прочность, отличался высокой трудоёмкостью изготовления и потенциальной уязвимостью к утечкам. Для оптимизации были разработаны две альтернативные модели. Горизонтальная версия с увеличенными до 8 мм каналами и минимальным количеством изгибов показала лучшие результаты по совокупности параметров. Альтернативная спиральная модель с плотными каналами, несмотря на хорошие показатели теплообмена, уступила по гидродинамическим характеристикам.

Методы тестирования

Окончательные выводы сделаны на основе комплексных испытаний, включавших как компьютерное моделирование, так и натурные эксперименты с фотополимерными прототипами. Полученные данные убедительно доказали преимущества «горизонтальной» конфигурации для практического применения в синхротронных установках.

Проблемы лазерной печати меди

Переход на аддитивное производство медных поглотителей столкнулся с рядом технологических сложностей. Главная проблема – высокая отражательная способность меди в инфракрасном диапазоне, осложняющая лазерное плавление. Однако даже при использовании доступных низкомощных систем удалось достичь приемлемого качества печати.

Качество и дефекты печати

Исследование эталонных образцов выявило среднюю шероховатость 7-9 мкм на внешних поверхностях и 15-20 мкм внутри каналов, что потребует дополнительной обработки для вакуумных применений. Точность геометрии оказалась на высоком уровне – отклонения не превысили 0,1 мм. Уровень пористости в 6,2%, хотя и превышает идеальные 3%, стал значительным улучшением по сравнению с предыдущими работами.

Причины дефектов и пути решения

Анализ показал, что основная причина дефектов связана не с настройками лазера, а с несовершенством системы подачи порошка. Для решения этой проблемы рассматриваются два подхода: замена щеточных ракелей на жесткие лезвия и применение горячего изостатического прессования готовых деталей. Эти меры должны обеспечить необходимую герметичность для работы в условиях сверхвысокого вакуума.

Решетчатые структуры: компромисс массы и температуры

Применение решётчатых структур позволило значительно снизить массу детали, однако привело к небольшому (около 4%) росту температуры. Этот эффект объясняется уменьшением объёма теплопроводящего материала между нагреваемой поверхностью и охлаждающими каналами. Компенсировать такое температурное увеличение можно за счёт оптимизации геометрии внутренних полостей и увеличения площади контакта.

Гидравлическое сопротивление и оптимизация

Особое внимание в исследованиях уделялось гидравлическому сопротивлению системы охлаждения. Эксперименты с фотополимерными прототипами показали, что спиральная конфигурация, несмотря на лучшие показатели теплообмена, создаёт значительно больший перепад давления (3,68 бара) по сравнению с горизонтальной моделью (0,33 бара). Это подчёркивает важность поиска баланса между эффективностью теплопередачи и энергопотреблением системы.

Расчёты и испытания выявили, что уменьшение длины каналов даёт больший эффект в снижении гидравлического сопротивления, чем увеличение их диаметра. Горизонтальная модель с оптимизированной геометрией продемонстрировала впечатляющее 82%-ное снижение перепада давления по сравнению с традиционной конструкцией (1,85 бара), что открывает перспективы для значительного уменьшения энергопотребления насосов и снижения вибраций в системе. Эти результаты подтверждают важность тщательной проработки геометрии каналов при проектировании охлаждающих систем.

Экономия времени и ресурсов

Аддитивное производство открывает новые горизонты не только в плане функциональности, но и в контексте экономики. За счёт уменьшения количества деталей и отказа от ручной пайки время изготовления может быть сокращено почти вдвое. Если ранее производство одного поглотителя занимало около пяти месяцев, то теперь, с учётом всех этапов постобработки, можно уложиться в два месяца.

Инфраструктурные преимущества

Помимо очевидных технических преимуществ, внедрение аддитивных технологий в производство поглотителей благотворно повлияет на всю инфраструктуру синхротронной станции. Уменьшение размеров устройств позволит освободить пространство для новых, более сложных экспериментальных установок. Снижение уровня вибраций, связанных с работой насосов, улучшит стабильность пучка, что особенно важно для будущих проектов с повышенными требованиями к точности.

Вызовы массового внедрения

Однако массовому внедрению аддитивных технологий пока препятствует ряд нерешённых задач. Предстоит кропотливая работа по оптимизации режимов печати, созданию новых методов финишной обработки и всестороннему исследованию характеристик получаемых материалов. Особую сложность представляет точная оценка теплопроводности аддитивно изготовленных медных деталей в сравнении с традиционной бескислородной медью (OFHC) — это важнейший параметр для теплонагруженных элементов. Не менее актуальными остаются проблемы устранения микропористости и соблюдения жёстких допусков на рабочих поверхностях, где даже незначительные отклонения могут критически повлиять на работоспособность всего узла.

Заключение: будущее аддитивного производства

Представленное исследование демонстрирует реальный потенциал аддитивного производства в области создания высокотехнологичных компонентов для синхротронов. Оптимизация через конформные каналы охлаждения, уменьшение массы и объёма, сокращение цикла изготовления — всё это делает AП не просто альтернативой традиционным методам, а настоящим прорывом в подходе к проектированию и производству.

Другие статьи о печати медью можно узнать тут