Введение в тренды аддитивного производства

Как компании приходят к нестандартным решениям и перестают опасаться рисков

3D-печать, прочно утвердившись в сегменте НИОКР и прототипирования, сегодня всё увереннее осваивает нишу серийного производства. Этот тренд охватывает все развитые экономики, и Россия также активно присоединяется к нему. Однако для того, чтобы он раскрылся в полной мере, российской индустрии необходимо оборудование для аддитивного производства (АП) в промышленных масштабах. Наша редакция внимательно следит за успехами пока ещё немногочисленных отечественных компаний, выпускающих конкурентоспособные 3D-принтеры и другое оборудование для аддитивного производства. Ведущий системный интегратор промышленных 3D-решений и технологий АП — ООО «АЙ 3Д ГРУППА» — упорно преодолевает этот непростой путь. «Упади семь раз и восемь раз поднимись» — эта японская поговорка эпохи сёгуната и сегодня звучит как руководство к действию для тех, кто стремится к вершинам в бизнесе. «АЙ 3Д ГРУППА» на этом пути сочетает в себе достойную самураев самоотверженность, русскую изобретательность и решительность, закономерно добиваясь впечатляющих результатов.

В прошлом году мы неоднократно рассказывали о масштабном проекте, реализуемом входящей в её состав компанией «НПО «3Д-Интеграция». Проект направлен на создание отечественного серийно выпускаемого оборудования для аддитивного производства в нескольких модификациях. Нашу беседу с генеральным директором «НПО «3Д-Интеграция» Михаилом Родиным мы начали именно с вопроса об этом проекте.

Реакция рынка на новые 3D-принтеры

– Как рынок принял один из ваших главных новых продуктов прошлого года – первую машину из линейки промышленных 3D-принтеров для печати металлом по технологии L–PBF АМТ-16? Предприятия каких отраслей промышленности стали его первыми покупателями?

– Реакция рынка внушает оптимизм. Я полагаю, это наш заслуженный успех. Ведь, помимо отличного качества печати, которое обеспечивают наши принтеры, мы предложили рынку то, чего он давно ждал, – надежный сервис и обучение персонала заказчика работе с технологиями 3D-печати. Большой интерес к нашей продукции проявили компании, занятые в энергетике, импортозамещении в машиностроении, авиации и БПЛА. И, судя по отзывам наших первых клиентов, все они полностью удовлетворены работой наших принтеров.

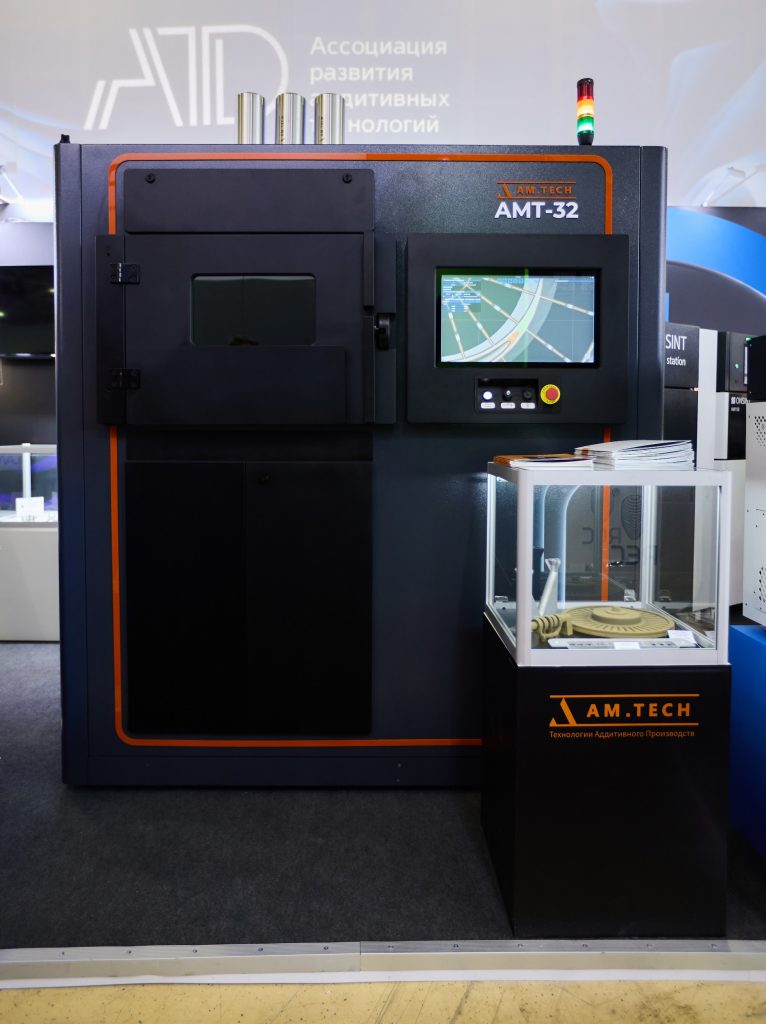

В настоящий момент мы переходим к серийному производству этих машин. Уже продано пять принтеров. Мы также завершили разработку среднегабаритного комплекса АМТ-32, и в ближайшее время эта машина станет доступна для коммерческого использования. Этого с нетерпением ждут многие компании, входящие в ГК «Ростех» и «Роскосмос». Параллельно с серийным выпуском первых двух моделей этой линейки мы вплотную займемся флагманом – комплексом AMT-64. Нас ждут завершающие этапы его разработки и подготовка к серийному производству.

Итоги 2024 года для компании

– А в целом как для вас прошел 2024 год? Что стало самым сложным вызовом и самым значимым достижением?

– Самым большим достижением стало завершение разработки наших собственных 3D-принтеров для печати металлом по технологии селективного лазерного сплавления L-PBF/SLM: AMT-16 и AMT-32. Эти комплексы выпускаются под нашим собственным брендом AM.TECH. В 2024 году на рынке также была представлена продукция другого нашего бренда – принтеры для печати литейных форм AMsolid. Кроме того, мы вывели на рынок новую технологию 3D-печати MBJ и вернули в Россию технологию электронно-лучевой плавки металлов EBM, которая одно время была практически недоступна в стране.

В минувшем году мы также завершили реструктуризацию компании, разделив ее на три масштабных и актуальных проекта. Теперь в группе три компании: «Ай 3Д», «НПО 3Д-Интеграция» и «СПИН». Первая компания занимается интеграцией промышленных систем и 3D-сканирования, вторая – разработкой и производством аддитивного оборудования, а третья специализируется на реверс-инжиниринге и промышленной 3D-печати.

Планы по заводу и аддитивным центрам

– В прошлогодних интервью вы делились планами строительства первого в России большого завода по производству 3D-принтеров и изготовлению изделий аддитивным способом, а также созданию в регионах сети аддитивных центров. Какие шаги для реализации этих планов уже сделаны? Что планируется сделать в этом году?

– В течение всего 2024 года мы работали над масштабным инвестпроектом, который позволит нам развернуть это производство. Мы привлекли внимание трех известных венчурных фондов. Средства инвесторов будут направлены на создание промышленной площадки для серийного производства наших собственных 3D-принтеров и на разработку нашего большого 3D-принтера AMT-64 c областью построения 600×600 мм и четырьмя лазерами. По замыслу, на первом этапе проекта будет создан завод в Москве, на втором этапе развернуто производство в Татарстане.

А еще в наших планах этого года – заняться развитием платформы для управления нашими центрами АТ.

Обзор российского рынка аддитивных технологий

– Как вы оцениваете итоги минувшего года для российской аддитивки в целом? Какие прогнозы и ожидания сбылись, а какие – нет, и что этому помешало? Какие изменения произошли в этой сфере, и как они отражаются и могут отразиться на участниках рынка?

– Очевиден значительно возросший интерес отечественной индустрии к аддитивному оборудованию. В настоящий момент многие крупные компании, опираясь на международный и собственный опыт, завершили исследовательские работы и переходят к использованию АТ для серийного производства, демонстрируя при этом очень хороший экономический эффект. Наша компания сегодня реализует несколько проектов, в рамках которых наши партнеры оснащаются десятками 3D-принтеров.

Мы считаем, что рынок будет продолжать расти, и этот рост продлится в течение следующих 5–10 лет. Мы прогнозируем ежегодный рост в пределах 30–40%.

Наблюдаем более вдумчивый подход госкорпораций и крупных частных компаний к постановке задач и выбору технологий АП. Всё больше таких производителей начинают понимать, что без значительных затрат на НИОКР невозможно решить серьёзные задачи, хотя для многих стоимость таких исследований остаётся сдерживающим фактором. Нередко компании стараются переложить затраты на НИОКР на производителя или разработчика технологии. Однако, как мы понимаем, это связано в первую очередь с отсутствием уверенности в том, что коммерческая компания, такая как наша, способна успешно выполнить сложные задачи. При этом стоимость проведения НИОКР в государственных научно-исследовательских организациях зачастую оказывается чрезмерно высокой.

НИОКР в АТ

Именно в этом мы видим огромный потенциал для себя. Компания, подобная нашей, способна выполнять сложные НИОКР в области АТ, поскольку сочетает в себе компетенции в области практического опыта 3D-печати, материаловедения, разработки оборудования и организации производства. Учитывая, что мы – коммерческая компания, способная оперативно принимать решения, у нас просто нет альтернатив на рынке, и рынок начинает это осознавать. К нам всё чаще обращаются отраслевые институты и крупные предприятия с предложениями о совместных проектах по разработке технологий, включая создание и последующее производство оборудования под конкретные изделия и задачи.

Мы уверены, что следующие 2–3 года станут переломными: пользователи перейдут от тестовой печати к масштабным НИОКР, а проекты будут строиться не вокруг закупки 3D-принтеров для проведения исследований, а вокруг создания цифровых заводов для серийного производства деталей и изделий с использованием аддитивных технологий.

Перспективные отрасли для аддитивных технологий

– На ваш взгляд, в каких отраслях и сферах российские аддитивщики могут в ближайшей перспективе усилить свое присутствие, какие новые для себя ниши освоить? Каковы в этом смысле планы у вашей Группы компаний?

– На настоящий момент самой интересной и уже оправдавшей ожидания потребителей является технология струйной печати песком Binder Jetting для создания литейной оснастки. Мы реализовали около 40 таких проектов. Мы видим, как такие принтеры стали драйвером развития литейной отрасли в России и во всем мире.

Следующим этапом распространения этой технологии станет её применение для 3D-печати металлом и керамикой. Кстати, мы уже продали несколько таких принтеров именно для печати металлом и керамикой, и интерес к ним огромен. В планах компании – разработка и производство собственных российских принтеров по этой технологии. Использование этих технологий значительно ускоряет и упрощает изготовление металлических и керамических деталей методом инжекционного и шликерного литья.

Упор на SLM

Как я уже упоминал, самая перспективная технология для нашей компании – это технология селективного лазерного сплавления, где мы уже разработали собственное оборудование. Здесь мы видим две основные сферы применения: 3D-печать для ремонта и импортозамещения, а также специализированные решения для печати сложных изделий специального назначения. Именно возможность нашей компании создавать собственные принтеры, разрабатывать технологии и подбирать/создавать материалы позволяет нашим клиентам получать экономическую выгоду при переходе на аддитивные методы производства. Мы одна из немногих компаний на рынке, кто может предлагать такие решения комплексно. Именно этот комплексный подход, которого ранее не хватало на рынке в нужное время и по адекватной стоимости, должен стать основным драйвером роста для 3D-печати в России. Мы настоятельно рекомендуем всем переходить именно к такому комплексному подходу.

Мы, в свою очередь, планируем и дальше расширять наши знания о рынке и его потребностях, развивать компетенции в области разработки собственного оборудования и материалов, а также создавать собственные центры цифрового (аддитивного) производства. Именно такая синергия, помноженная на возможности работы практически со всеми промышленными аддитивными и смежными технологиями, должна предоставить рынку множество новых и интересных возможностей применения АП.

Развитие Московского Цифрового Завода

– Один из масштабных прошлогодних проектов «НПО «3Д‑Интеграция» – разворачивание деятельности Московского Цифрового Завода, на площадке которого расположено в том числе цифровое производство полного цикла «СПИН». Как в дальнейшем будет развиваться МЦЗ?

– Наш МЦЗ – это демонстрационный зал, центр 3D-печати по заказам внешних потребителей, центр реверс-инжиниринга и конструкторское бюро, включающее участок опытного производства оборудования. На этой площадке мы проводим апробацию самых современных и инновационных методов аддитивного производства, выполняем НИОКР, разрабатываем и создаём образцы нашего собственного оборудования. На территории завода работают две лаборатории. В производственных процессах задействовано более 20 3D-принтеров, использующих различные технологии для печати металлом, пластиком и керамикой. Наше оборудование для EBM и MBJ – это самые передовые образцы последнего поколения.

В 2025 году мы планируем развернуть на площадке МЦЗ серийное производство. В планах – выпуск до 30 принтеров в год.

>В целом мы уже переросли возможности текущего завода и в ближайшее время планируем масштабное расширение. Компания СПИН готовится к переезду на отдельную собственную площадку, где будет развёрнут крупный научно-производственный центр (НПЦ). Он должен стать образцом применения АТ в области импортозамещения и создания беспилотных авиационных систем (БАС).

СПИН демонстрирует впечатляющие результаты. Третий год на рынке стал для компании временем консолидации и роста. Там окончательно сформированы производственные команды по ключевым направлениям: Центр измерений, исследований и дизайна, а также Центр производства. Команды метрологов и конструкторов удвоили свою производительность при тех же ресурсах.

Специалисты СПИН по АТ освоили две новые технологии – МBJ для металла и PMMA для создания выжигаемой оснастки, что позволило значительно увеличить загрузку оборудования для серийного производства.

Планы компании

Основные доходы и интерес к решениям компании продолжают приносить постоянные клиенты из нефтегазового сектора, транспорта и производства спецтехники. Во второй половине прошлого года СПИН заключил и успешно реализовал крупный контракт с ведущей компанией пищевого сектора. В дальнейших планах компании – запуск 20 основных продуктов, включая 9 технологий печати, 10 цифровых решений и образовательные программы. Локомотивом в сфере АП останется изготовление металлических деталей с использованием технологий L-PBF, MBJ и EBM. Для полимерных изделий СПИН планирует расширение участка SLA-печати, внедрение SLS и новых методов финишной обработки. Для реализации этих задач и потребуется новая производственная площадка.

Ещё одно ключевое направление – БАС. Мы расширяем понимание этого термина за пределы только летающей техники. Команда конструкторов СПИН запланировала на этот год серию образовательных программ в ведущих технологических вузах Москвы. Также рассматриваем возможность создать сеть аддитивных центров на базе НПЦ БАС, в ряде которых мы планируем быть операторами.

Роль ИИ в 3D-печати

– Видите ли вы в нейросетях очередной мощный тренд, который заставит человечество пересмотреть свое отношение к творчеству, рутине и даже производству? Планируете ли вы применять технологии ИИ в своей работе, автоматизируя процессы, а также делая ваше оборудование более интеллектуальным для неопытных пользователей? Синергия 3D-печати и ИИ возможна?

– Да, мы внимательно следим за применением ИИ для 3D-печати и моделирования. Для наших 3D-принтеров уже сейчас разрабатываются опции с использованием машинного зрения. Мы считаем, что за синергией 3D-печати и ИИ открываются новые возможности. Однако будем откровенны: прежде чем переходить к подобным проектам, необходимо преодолеть технологическое отставание, которое отделяет нас от наших западных и китайских конкурентов в области технологий 3D-печати.

– В прошлом году вы стали одним из инициаторов создания Клуба аддитивных технологий (КАТ), который, в свою очередь, инициировал масштабное комплексное исследование российского рынка АП. В чем польза таких исследований? Применяли ли вы их материалы на собственной практике? Насколько точны оказались прогнозы КАТ?

– Мы очень довольны тем, что приняли активное участие в организации исследования по АТ в прошлом году с группой сподвижников из КАТ. Считаем, что прогнозы полностью оправдались. Мы активно используем в своей работе результаты этого исследования и планируем продолжать это делать в будущем. В планах нашей компании – войти в ряд консорциумов, объединяющих пользователей и производителей.

Конкуренция в технологиях L-PBF

– В 2024 году активизировались компании, разрабатывающие 3D-принтеры по технологии СЛС (L–PBF). Почему, как вам кажется? Насколько прочны ваши позиции в конкуренции с ними?

– Совершенно очевидно, что технология селективного лазерного сплавления – наиболее апробированная и распространённая для печати металлических изделий с предсказуемыми и стабильными характеристиками. Печать по технологии СЛС становится всё более доступной благодаря снижению стоимости оборудования и металлических порошков. Всё больше компаний понимают, что скорость изготовления опытного образца является одним из ключевых факторов при реализации проектов разработки и организации производства. В сегодняшних условиях, когда многие поставщики покинули наш рынок, скорость вывода на рынок отечественной продукции выходит на первый план. Аддитивные технологии не только позволяют ускорить вывод продукции на рынок, но и улучшают её качество за счёт возможности испытания большего количества вариантов опытных образцов.

Наше оборудование способно печатать изделия с очень высокой повторяемостью. Оно изначально проектировалось для промышленного применения. Мы уверены, что два наших принтера, изготовленные с разницей в год, обеспечат одинаковые характеристики производимых деталей. Мы также абсолютно уверены, что наша команда способна создать оборудование и разработать технологии, которые будут достойно конкурировать не только с лучшими российскими образцами, но и, что самое главное, с лучшими зарубежными 3D-принтерами.

Рекомендации для стартапов

– Какие Вы можете дать рекомендации стартапам и предпринимателям, решившим вступить на тернистый путь аддитивного производства?

– Мы пришли к успеху, потому что смогли объединить в одном проекте множество талантливых специалистов и профессионалов своего дела. Мы не боялись ставить перед собой самые амбициозные цели, от которых иногда у нас самих захватывало дух. Использовали самые современные методы управления разработками, производством и маркетингом, а также опирались на поддержку государства и инвестиционных институтов. Мы старались избавляться от всего лишнего, сосредотачиваясь на главном, и делали это непрерывно. Никогда ничего не боялись и всегда держали слово. Мы много учились – как в университетах, так и на своих ошибках. Мониторили рынок, анализировали тренды, проводили мозговые штурмы и даже много медитировали… С такими подходами миссия выполнима!

Беседовала: Светлана Бакарджиева.