Американская компания Beehive Industries делает ставку на малогабаритные двигатели для беспилотников, созданные с помощью аддитивного производства

Актуальность беспилотных технологий и их роль в мире

В поиске актуальной информации о беспилотных технологиях становится очевидным, как современные реалии вынуждают производителей и заказчиков разных стран, включая Россию, повышать требования к скорости разработки и функциональности продукции. Это заставляет пересматривать подходы к проектированию и производству, которые ещё недавно считались новыми и прогрессивными. То, что вы прочитаете далее, — не теоретические домыслы, а проверенные практикой выводы о том, как можно сократить количество компонентов в изделии, упростить ремонт, гибко адаптироваться к изменениям в конструкции, избежать зависимости от логистических сложностей и длительных циклов традиционного производства.

Беспилотные технологии — будь то дроны или БПЛА — сформировались благодаря наложению авиационных знаний, информационных технологий и оборонных разработок. Беспилотники (БПЛА) России активно применяются в авиации и космической отрасли для диагностики и тестирования, в военной сфере — для разведки и выполнения операций.

Применение беспилотников в сельском хозяйстве

В сельском хозяйстве они используются для мониторинга состояния полей, распыления удобрений и пестицидов, а также для сбора данных о почве и растениях. Это позволяет фермерам более эффективно управлять своими хозяйствами и повышать урожайность. Например, в одном из проектов в США фермеры используют дроны для точного внесения удобрений, что позволяет экономить до 20% на затратах и увеличивать урожайность на 15%.

Применение беспилотников в логистике и энергетике

В логистике беспилотники, в том числе российского производства, могут доставлять грузы в труднодоступные места, где традиционные методы доставки неэффективны или невозможны. Например, компания Amazon активно разрабатывает программу доставки товаров с помощью дронов, что позволит значительно сократить время доставки и снизить затраты.

В энергетике дроны используются для инспекции линий электропередач, ветряных турбин и других инфраструктурных объектов. Это позволяет быстро и безопасно выявлять повреждения и проводить ремонтные работы. Например, в Германии дроны используются для инспекции ветряных турбин, что позволяет сократить время и затраты на обслуживание на 30%.

Беспилотники в кинематографе и картографии

В кинематографе, картографии и геодезии беспилотники используются для съемки с воздуха, что позволяет создавать впечатляющие кадры и снижать затраты на съемки с вертолетов. В России беспилотники активно задействуются для картографирования труднодоступных территорий, что делает их незаменимыми в геодезии. Например, в некоторых российских проектах беспилотники активно задействуются для съемки сцен, что позволяет улучшить качество визуального контента.

Перспективы развития технологий

Рано или поздно человечество придёт к более целостному, объединённому взгляду на развитие технологий, где место политическим противостояниям будет всё меньше. Мы уже начинаем замечать, как гражданские дроны проникают в повседневную жизнь, делая её комфортнее и доступнее.

Давайте обратимся к одному из интересных проектов, пусть и реализованному за пределами России, зато открытому по духу и свободному от грифа «для служебного пользования». Такие примеры могут стать ориентиром для российских компаний, которые пока не спешат делиться своими наработками, а также возможностью для стартапов оценить масштаб задач и соизмерить свои возможности с реальными метриками проекта и получить значительное конкурентное преимущество.

Вызовы оборонной промышленности и решение Beehive

Компания Beehive Industries (Энглвуд, Колорадо), опираясь на многолетний опыт в авиации и аддитивных технологиях, концентрирует усилия на ключевой задаче: разработке, испытаниях и масштабировании высокоэффективных реактивных двигателей с тягой до 22 241 ньютонов.

В любой стране оборонная промышленность сталкивается с серьёзными вызовами: многие военные системы, включая беспилотники и БПЛА, зависят от малогабаритных реактивных двигателей, созданных по устаревшим технологиям. Большинство из них производятся методом литья по выплавляемым моделям и/или ковкой — процессов, требующих долгого цикла изготовления оснастки. В условиях ограниченных литейных мощностей это создаёт риски дефицита и сбоев в поставках критически важных компонентов.

Чтобы предотвратить кризис снабжения, Beehive Industries предлагает максимально гибкий подход — аддитивное производство малогабаритных двигателей нового поколения. Эти двигатели не только превосходят устаревшие аналоги, но и могут изготавливаться быстрее и эффективнее, обеспечивая стабильность оборонных поставок в будущем.

Малогабаритные двигатели нового поколения

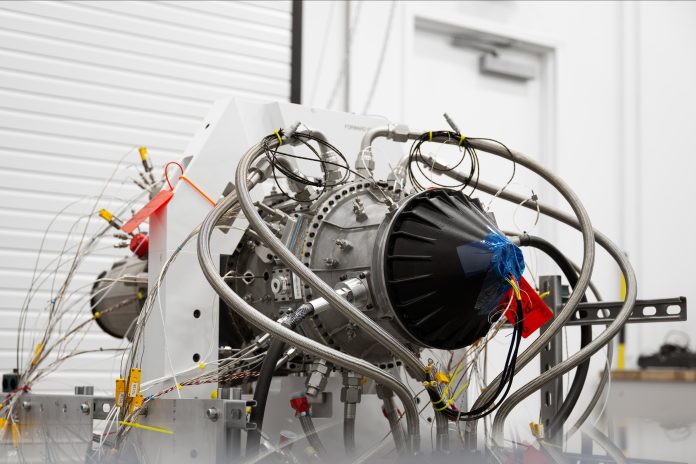

Компания Beehive Industries изначально была создана как контрактный производитель, специализирующийся на аддитивном производстве, и до сих пор выполняет некоторые заказы для сторонних клиентов. Возможность оперативно вносить коррективы на этапе разработки, очевидно, сыграла роль в успехе первого протестированного двигателя: от проектирования до готовности к испытаниям на разработке, испытаниях и валидации двигателей собственной конструкции, которые в значительной степени состоят из деталей, изготовленных методом 3D-печати.

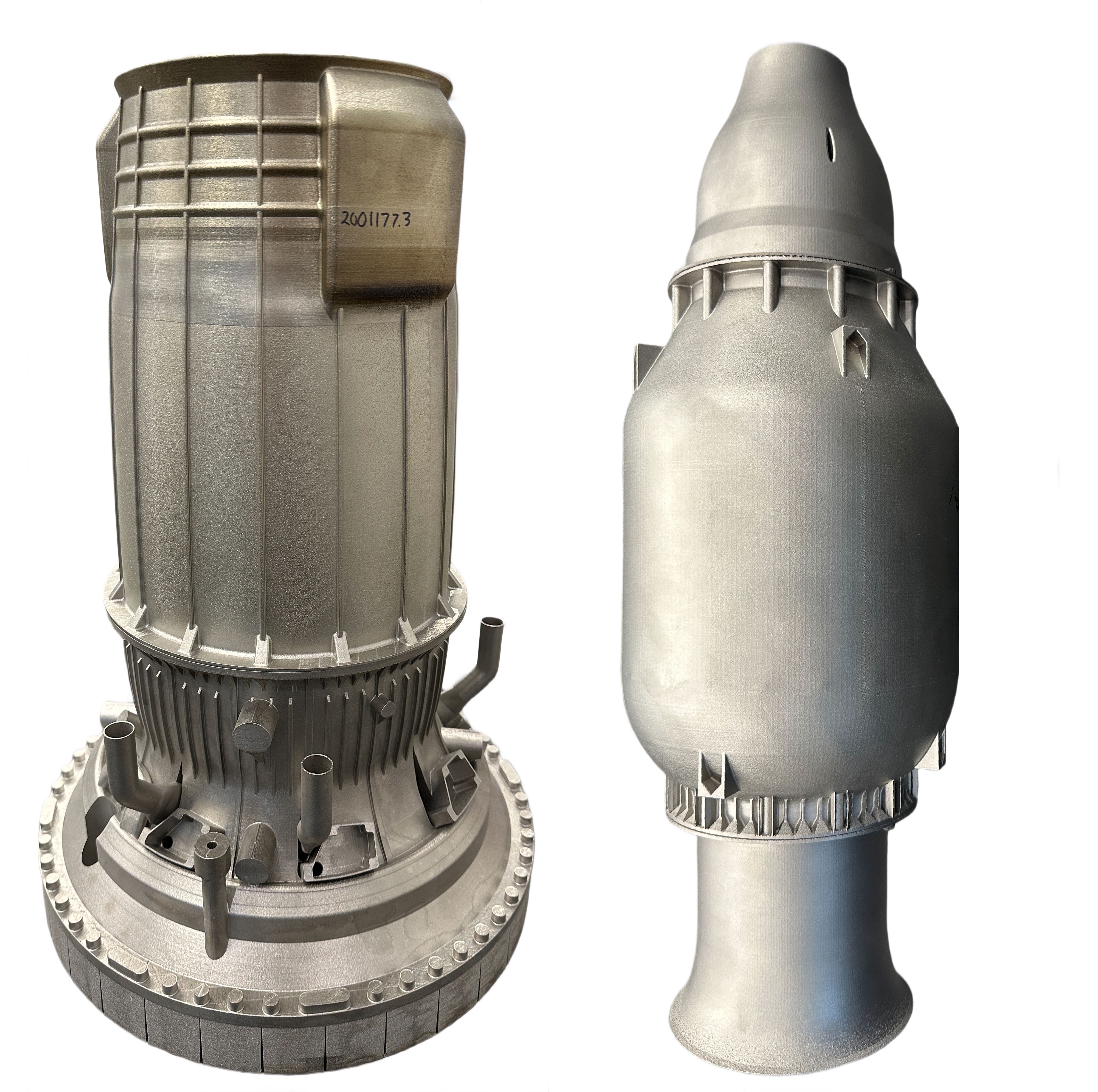

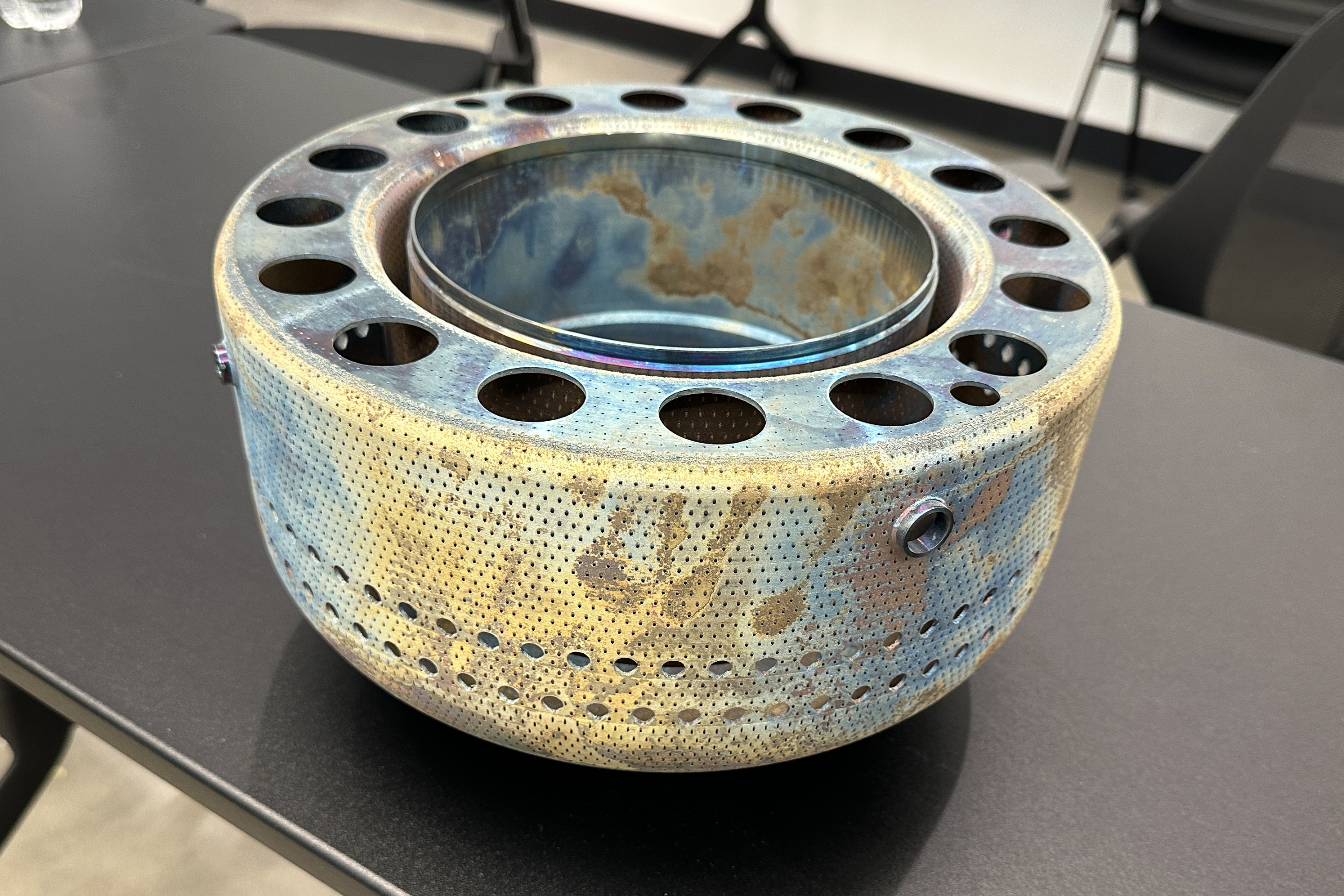

В 2024 году Beehive разрабатывала два таких двигателя. Первый — демонстрационная модель с тягой 890 ньютонов, которую можно масштабировать до 1800 Ньютон. Это аналог двигателей, используемых в некоторых крылатых ракетах и крупных беспилотниках. Однако если традиционный двигатель состоит из более чем 2000 деталей, то версия Beehive включает всего 140. Большинство из них — стандартные компоненты: уплотнения, подшипники и крепёж. Ключевыми элементами являются 14 металлических 3D-печатных деталей, которые формируют основу двигателя, заменяя множество литых, кованых и лезвийно обработанных частей.

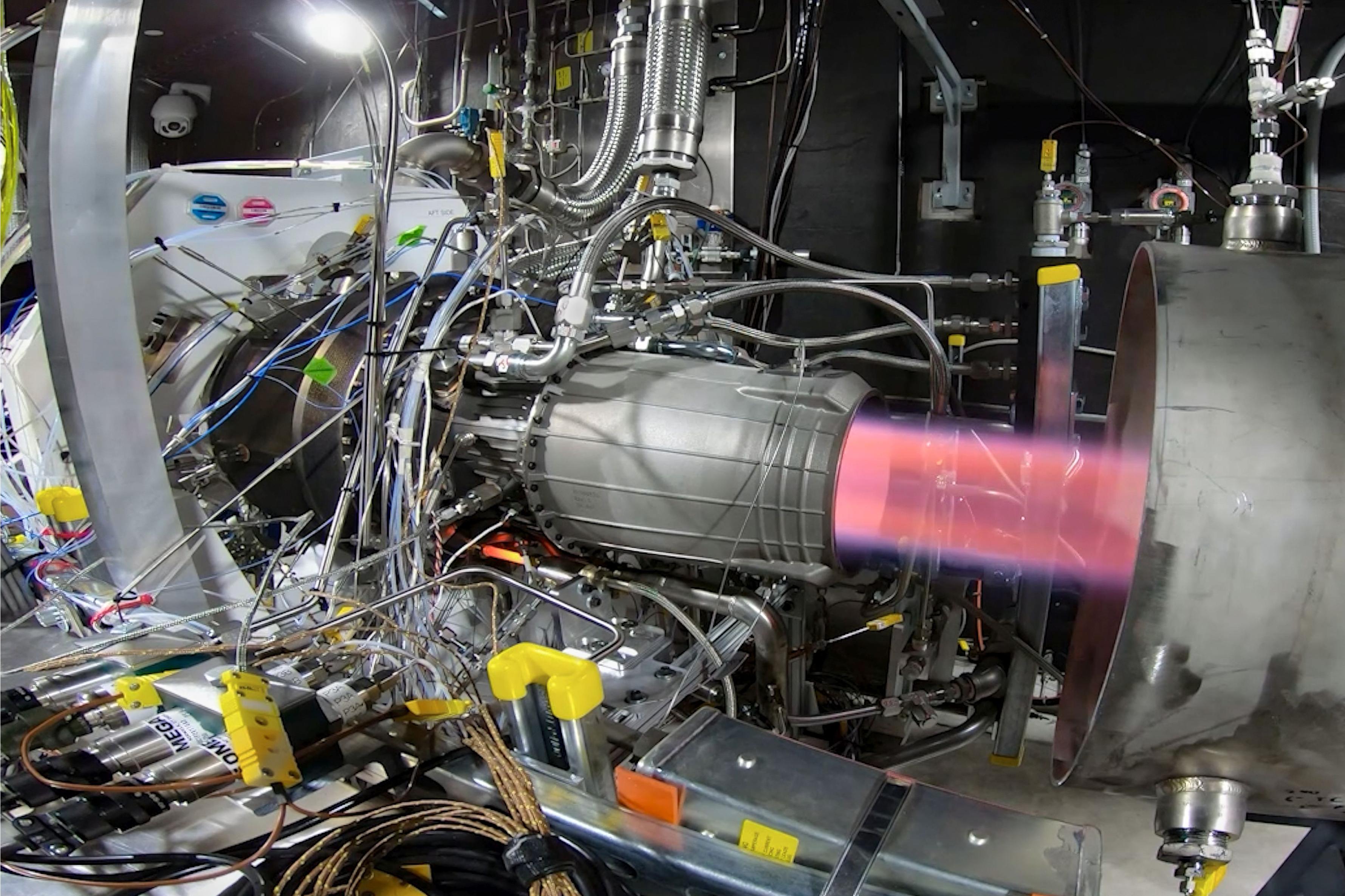

В мае 2024 года этот двигатель прошёл эксплуатационные испытания и был разобран для пост тестового анализа. Демонстрационная модель Beehive с тягой 890 ньютонов успешно запускалась более 35 раз в ходе тестов. По их итогам был предложен ряд доработок, чтобы ещё больше сократить количество деталей и повысить производительность за счёт изменений в 3D-печатных компонентах. Например, классическое уплотнение было заменено на интегрированное в напечатанный фланец, что исключило дополнительный этап сборки. Подобные конструктивные изменения, которые могут значительно упростить производство, легко реализуются благодаря аддитивным технологиям.

Тестирование и оптимизация БПЛА-двигателей

Возможность оперативно вносить коррективы на этапе разработки очевидно сыграла роль в успехе первого протестированного двигателя: от проектирования до готовности к испытаниям на него потребовалось всего 13 месяцев.

Второй продукт компании Beehive Industries — более компактный двигатель диаметром около 17,8 сантиметров, предназначенный для применения в воздушных крылатых ракетах, которые могут запускаться как с пилотируемых, так и с беспилотных летательных аппаратов. Двигатель развивает тягу порядка 890 ньютонов и представляет собой аналог существующих решений, но при этом имеет важное преимущество — минимальное количество деталей. В его конструкции всего пять металлических компонентов, изготовленных методом 3D-печати.

Использование 3D-печати в создании двигателей, описанных в статье, открывает новые горизонты для индустрии. Этот подход не только ускоряет разработку и производство, но и существенно снижает стоимость продукции. В сравнении с традиционными методами, такими как литьё по выплавляемым моделям, малогабаритные двигатели (класса тяги до 890 ньютонов) обычно обходятся более чем в 70 000 долларов. Beehive Industries решила изменить эту ситуацию, создав двигатель, который стоит вдвое меньше, при этом демонстрируя лучшую топливную эффективность.

Экономия и масштабируемость производства

Ключ к экономии заключается в интеграции компонентов, но механизм этого процесса более глубок, чем может показаться на первый взгляд. Сокращение количества деталей действительно уменьшает трудозатраты и время сборки, однако это лишь часть истории. Основная экономия достигается за счёт минимизации цепочки поставок. Традиционно каждый элемент двигателя требует участия множества подрядчиков и поставщиков, которые добавляют свою долю к себестоимости продукта. С 3D-печатью эта цепочка становится короче и более управляемой — вместо десятков сторонних производителей достаточно одного. Это не только снижает затраты, но и устраняет риски, связанные с координацией множественных звеньев, что делает процесс производства более стабильным и предсказуемым.

В результате Beehive Industries удалось создать не просто дешевый двигатель, но и технологию, которая пересматривает принципы работы всей отрасли беспилотников. Это не просто инновация — это шаг к новому уровню эффективности и доступности авиационных решений.

Революционные конструкции и планы на будущее

В дополнение к интеграции компонентов, Beehive Industries активно использует уникальные возможности 3D-печати для создания двигателей с улучшенными характеристиками. Один из ключевых примеров — рабочее колесо первой ступени двигателя мощностью 2224 ньютонов, которое имеет революционную конструкцию, недостижимую при традиционных методах производства. Благодаря сложной геометрии, оптимизированной для эффективного управления воздушным потоком, производительность этого элемента выросла на 20% по сравнению с аналогами.

Эта необычная форма, которая ранее была бы слишком дорогой или просто невозможной для реализации, стала реальностью благодаря аддитивному производству. Именно 3D-печать позволила создать такую сложную конструкцию без существенного увеличения стоимости и времени изготовления.

Компания планирует масштабировать производство: в перспективе она намерена выпускать 2000 таких двигателей в год, что свидетельствует о серьёзном потенциале технологии как для военных, так и для гражданских применений. Это решение демонстрирует, как инновационные подходы могут радикально изменить привычные технические ограничения и открыть новые горизонты для авиационной индустрии.

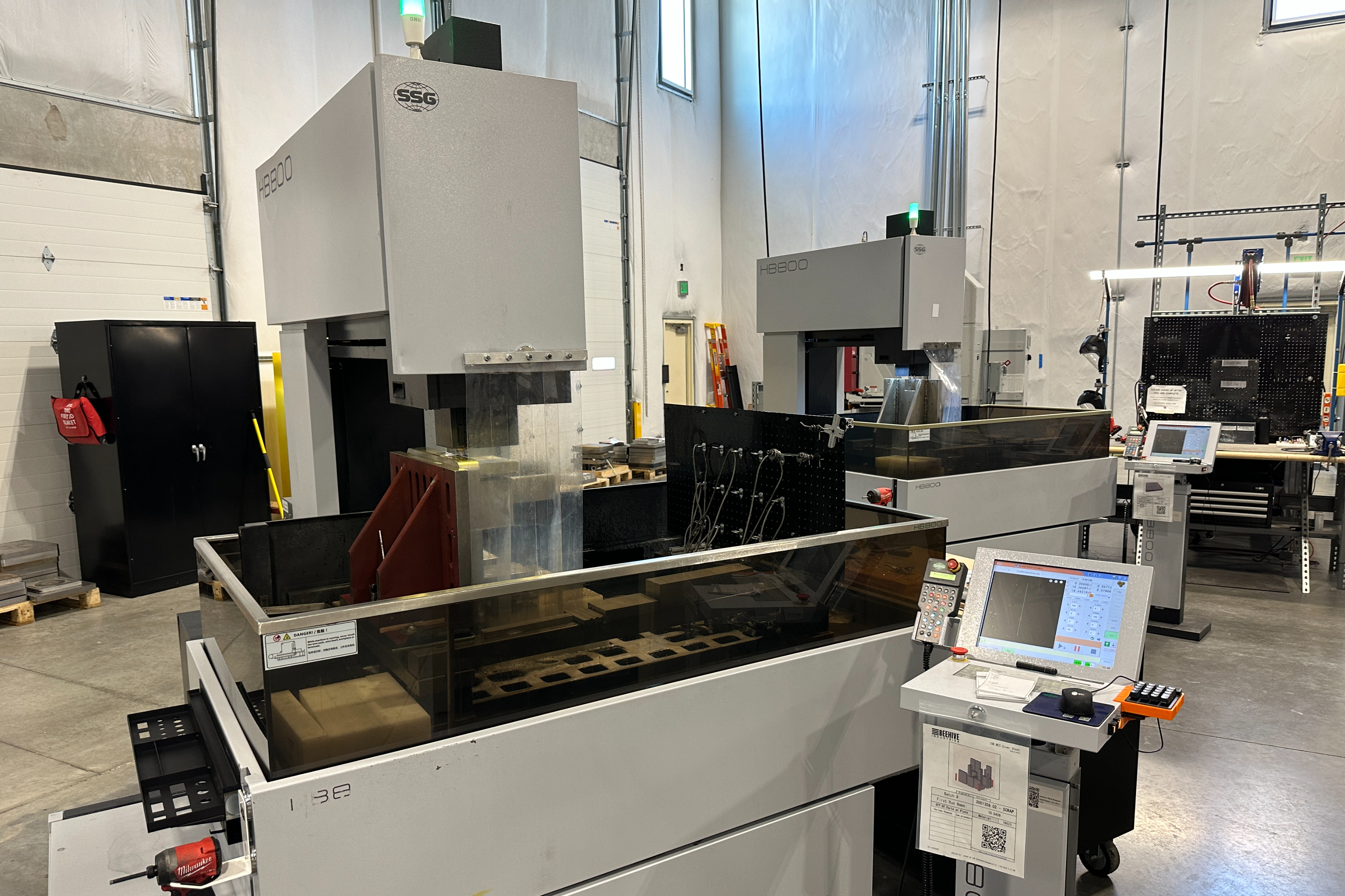

Оснащение современных производств для выпуска двигателей БПЛА

Чтобы понять, на что способна Beehive Industries, стоит взглянуть на её производственные мощности. На площадке в Энглвуде установлено оборудование по технологии L-PBF — в основном машины от EOS (Прим. ред.: Не стоит воспринимать это оборудование как эталон, справляющийся лучше других со сложными задачами аддитивного производства. Да, EOS действительно была одной из первых на рынке и заслужила определённое доверие в профессиональной среде. Однако технологии не стоят на месте. Сегодня, на фоне санкционного давления и развития отечественных производств, доступ к ответственному металлическому 3D-производству становится проще. Российские компании, такие как «Лазерные системы», AM.TECH, ОНСИНТ, AddSol и другие, предлагают решения, которые по многим параметрам могут составить конкуренцию западным аналогам. Качество этих систем уже позволяет говорить о реальной замене ушедшим брендам, а их внедрение в промышленность набирает темп.)

Здесь же работают электроэрозионные станки EDM Performance Accessories с молибденовой проволокой, которые отделяют напечатанные детали от платформ, а также ленточнопильные станки Behringer Saws и обрабатывающие центры Okuma, используемые для финальной доводки изделий и восстановления платформ построения. Не хватает только глаза — но он есть: рядом расположена лаборатория контроля качества, где проверяют геометрию каждой детали.

Испытания

Металлографические испытания пока проводятся в отдельной лаборатории материаловедения в Цинциннати, штат Огайо. Вне этого цикла детали покидают производство лишь эпизодически — обычно для термообработки, горячего изостатического прессования или химического фрезерования. Однако при увеличении объёмов компания рассматривает возможность перевода этих операций внутрь собственной производственной системы.

(Прим. ред.: Назвавшись ЦАТ/ЦАП (Центр аддитивных технологий/Центр аддитивного производства), компания фактически заявляет о готовности стать ключевым игроком на рынке услуг. Однако стоит помнить, что аббревиатура не просто маркетинговый ход — она предполагает определённую ответственность перед собой и заказчиками. Последние ожидают от ЦАТ/ЦАП единого окна обслуживания и комплексного подхода к решению задач. Это значит, что центр должен обладать всеми необходимыми технологиями для обеспечения полного производственного цикла: от проектирования до финальной обработки деталей.

К сожалению, в России полноценных ЦАП пока немного. Их ограниченное количество наглядно демонстрируется высокой загрузкой существующих центров и длинными очередями у их дверей. Среди них можно выделить такие организации, как АО «ЦАТ», ЦТКАТ, 3DVision, СПИН, Metal Sprint, «Лазерные системы» и другие. Эти компании действительно предлагают широкий спектр услуг, но спрос на их услуги значительно превышает текущие возможности, что говорит о значительном потенциале рынка и необходимости дальнейшего развития инфраструктуры аддитивного производства). Однако при увеличении объёмов компания рассматривает возможность перевода этих операций внутрь собственной производственной системы, что может стать примером для российских производителей беспилотников.

Модульное производство и его преимущества

Сейчас команда сосредоточена на разработке так называемых производственных модулей — компактных зон, где собраны все ключевые этапы изготовления детали: 3D-печать, механическая обработка и контроль качества. Такие модули легко тиражировать, разворачивая их на новых площадках по мере роста потребности. Это не просто удобно — это принципиально новый уровень гибкости и контроля над процессом.

В условиях, когда традиционные методы производства, такие как литьё, сталкиваются с жёсткими ограничениями — особенно в США, где количество литейных мощностей ограничено, а их расширение связано с большими рисками и временными затратами — аддитивные технологии дают Beehive реальное преимущество. Компания может масштабироваться без глобальных строек и капитальных вложений, просто добавляя новые модули по мере необходимости.

Как говорит директор по продукту Горди Фоллин: «Нам не нужны запасы литых заготовок. Мы храним порошковые материалы и проектируем изделия так, чтобы они собирались из стандартных компонентов. Это упрощает логистику, снижает стартовые расходы и позволяет быстро подстраиваться под изменения».

Рабочий персонал

Оптимизация производственных площадей под масштабируемые модули требует не просто технической перестройки, но и принципиально нового подхода к управлению персоналом и его обучению. В Beehive Industries, где сейчас трудятся более 200 человек на четырёх площадках — в Колорадо, Теннесси и Огайо — основу коллектива составляют специалисты среднего звена с опытом работы в двигателестроении и аддитивных технологиях. Многие из них пришли из крупных аэрокосмических компаний, где уже сталкивались с высокими требованиями к точности и надёжности.

В отличие от традиционной практики, когда инженеры-конструкторы и производственные работники действуют почти автономно друг от друга, в Beehive сделан ставка на тесное взаимодействие этих групп. Здесь нет жёстких границ между проектными и цеховыми задачами — команды регулярно обмениваются знаниями, что ускоряет принятие решений и минимизирует ошибки на этапе реализации.

Кросс-обучение стало частью корпоративной культуры. Об этом говорит директор по операциям Керен Каллен: «Сотрудники не должны быть привязаны к одной операции. Они должны понимать весь процесс внутри своего модуля — от печати до финального контроля». Этот принцип станет особенно важным по мере внедрения новых модульных зон, где каждый участок будет самодостаточным и гибким.

Оснастка и мощностная нагрузка

Модульность производства возможна благодаря тому, что аддитивные технологии не зависят от сложной оснастки — таких как пресс-формы или дорогостоящие штампы. Это позволяет не только равномерно распределять мощности по разным локациям, но и создавать дублируемые цепочки поставок, которые менее уязвимы к внешним рискам.

«Вы рассредотачиваете производство, — объясняет Уильямс, — это и есть модульная цепочка поставок».

«Аддитивные технологии дают высокую плотность производительности в малом пространстве», — добавляет инженер-технолог компании Джейсон Кимбалл. — Это открывает возможность развивать производство в разных регионах без необходимости строить огромные заводы».

Сейчас в парке Beehive уже насчитывается более 30 металлических 3D-принтеров, распределённых по разным площадкам. По мере перехода от опытной стадии к серийному выпуску малогабаритных двигателей парк оборудования будет расти — не по графику плановых закупок, а по мере реальной потребности.

«Мы создаём потенциал для быстрого увеличения объемов, — говорит Уильямс. — И делаем это так, чтобы оставаться мобильными и готовыми к изменениям».

Перспективы и вызовы для России

Подход Beehive Industries к созданию двигателей для БПЛА демонстрирует, как аддитивное производство меняет правила игры в авиации. Сокращение количества деталей с сотен до десятков и единиц, минимизация цепочки поставок, ускорение разработки и снижение стоимости — всё это уже не теория, а практика. Компания показала, что модульные производства, основанные на 3D-печати, позволяют масштабироваться без привязки к традиционной инфраструктуре литейных заводов. Это не просто экономия, а принципиально новый уровень гибкости, когда мощности можно распределять по регионам, снижая риски и ускоряя вывод продукции на рынок.

В России развитие аддитивных технологий в авиастроении набирает темп, несмотря на вызовы внешней среды.

Проекты, реализуемые Курчатовским институтом – ВИАМ совместно с Фондом перспективных исследований (ФПИ), уже в 2016 году продемонстрировали возможность создания дронов с 3D-печатными двигателями. В 2020 году ВИАМ успешно испытал газотурбинный двигатель с турбиной, напечатанной из высокопрочных металлических порошков, — её прочность оказалась на 20% выше традиционных аналогов. Активно появляются российские разработчики аддитивного оборудования и локализации металлических порошков, способные конкурировать с западными аналогами.

Как показывает опыт Beehive, аддитивное производство не требует гигантских заводов. Для России с её территориальным разбросом модульные комплексы — идеальное решение для быстрого развертывания мощностей.

Однако вызовы остаются. Полноценных ЦАП в стране пока мало, а очереди к ним растут. Чтобы не отставать, нужно не просто копировать западные модели, а создавать собственные стандарты, где 3D-печать станет не альтернативой литью, а его логическим развитием.

Будущее авиации — в сочетании инноваций и прагматизма. Beehive Industries доказала, что аддитивные технологии могут кардинально изменить производство двигателей. Россия, имея опыт и ресурсы, стоит на пороге аналогичного прорыва. Но для этого важно не ограничиваться импортозамещением, а строить новые цепочки создания ценности — от порошков до готовых продуктов. Технологии уже здесь, и их успех зависит не от оборудования, а от смелости мышления тех, кто их внедряет.

Адаптированный источник: https://www.additivemanufacturing.media/articles/beehive-industries-is-going-big-on-small-scale-engines-made-through-additive-manufacturing