Вступление

Российский рынок аддитивных технологий быстро взрослеет: предприятия перестали рассматривать 3Dпечать как демонстрацию возможностей и ждут от неё конкретной производственной отдачи — сокращения сроков вывода изделий, гибкости номенклатуры, локализации критических компонентов и прозрачной экономики. В такой среде выигрывают не поставщики «железа», а инженеры интеграторы, способные превратить технологию в воспроизводимый процесс. Компания i3D (ООО «Ай 3Д») за последние годы сформировала репутацию интегратора полного цикла: от технологического аудита и подбора процесса до пусконаладки, обучения, метрологии и серийного сопровождения. В портфеле компании решения для 3D печати на базе технологий — Binder Jetting (PCM) для производства песчаных литейных форм и стержней и печати из PMMA моделей для литья в оболочковые формы, Ceramic Binder Jetting и Ceramic DLP для работы с керамическими материалами, SLS, FDM, SLA для производства моделей из полимеров, и Metal Binder Jetting и LPBF (SLM), VEAM (Wire Multilaser Coaxial AM) / WAAM (Wire Arc AM) для формовки металла.

Сегодня i3D делает новый шаг, выводя на рынок бренд AM Solid. О причинах и перспективах этого решения мы говорим с генеральным директором компании Алексеем Ембулаевым.

Роль компании в отрасли

Сегодня i3D воспринимается как один из лидеров российского рынка. Как вы оцениваете роль вашей компании?

Мы смотрим на аддитивные технологии скорее как на процесс, а не как на просто станки для печати чего-либо.

Если просто ограничиться поставкой оборудования, клиент получает сложную машину и набор неизвестных — материал, режимы, постпроцесс, контроль. Интеграция для нас — это ответственность за результат: технологический аудит, выбор процесса под целевую функцию детали, расчёт экономики, подготовка КД в соответствии с ГОСТ, запуск в демозале, адаптация производственного процесса под площадку заказчика с учетом уже существующих техпроцессов, метрология и ОТК, аттестация команды. Приходя на действующее предприятие с новыми решениями важно дать новый импульс развития и не разрушить уже имеющееся отлаженное производство, но органично встроиться в него. Так аддитивные технологии перестают быть «экспериментом» и становится предсказуемым производством с понятными допусками, сроками и себестоимостью. Наша задача выстраивать полноценные технологические цепочки, которые решают производственные задачи заказчиков. Именно поэтому нас выбирают те, кто хочет получить реальный результат.

Многие компании сталкиваются с проблемами на этапе внедрения. Как вы решаете этот вопрос?

Мы все знаем случаи закупок оборудования, сгенерированные заказчиками, которые не до конца понимают в технологиях и не получили на начальном этапе грамотных консультаций. В результате непонятными компаниями поставляется оборудование уровня «no name» а потом начинается беготня по всему рынку в поиске кто же возьмётся его запустить. Это совсем ужасающий непрофессионализм, который мы считаем недопустимым и крайне опасным для рынка АТ. Чтобы с таким не сталкиваться мы сделали серьезную ставку на команду проектных менеджеров и инженеров. Наши специалисты знают каждую предлагаемую нами технологию изнутри, они все проходили обучение у производителей оборудования, видели, как эти решения создаются и работают, посещали заказчиков эксплуатантов.

Показательным для нас, стало привлечение производителем наших инженеров для реализации проектов в третьих странах. Наша команда успешно провела внедрение нескольких единиц промышленного оборудования в азиатско тихоокеанском регионе и Южной Америке, чем подтвердила свою высокую квалификацию перед производителями и получила новый интереснейший опыт.

Для нашего заказчика это означает одно: внедрение пройдет безболезненно. Мы не просто подключаем оборудование, мы осуществляем интеграцию и доводим процесс до стабильного производства. Именно это формирует доверие и долгосрочные отношения.

В чём практическая разница между «поставить принтер» и «интегрировать технологию»?

В уровне управляемости. Поставка — это «коробка» и базовые инструкции. Интеграция в полном понимании — это маршрутная карта: как готовим материалы, как задаём параметры, где стоят контрольные точки, какие метрики считаем, как фиксируем отклонения и корректируем режимы. Мы заранее проектируем весь цикл от песка и химии/металлического порошка/проволоки до приёмки изделия: хранение, подготовка, формовка, термические операции, механическая доводка, измерения, прослеживаемость. В результате у заказчика есть не просто рабочая установка 3D печати, а управляемый процесс, который можно планировать и, что очень важно, масштабировать.

Давайте пройдёмся по технологиям. С чего чаще всего начинается промышленный спрос?

Все зависит от отрасли и направления. Для литейных заводов и металлургических предприятий — крайне востребована технология PCM (Binder Jetting). Данная технология позволяет в прямом смысле печатать литейные формы и стержни без модельной оснастки. Сроки изготовления новой номенклатуры отливок сокращается с месяцев до недель и дней, а инженерная свобода растёт: убираем уклоны, уменьшаем припуски на механическую обработку, интегрируем различные каналы охлаждения, оптимизируем контракцию литниково-питающей системы, снижаем человеческий фактор.

Литейные предприятия, внедряя АТ получают очень гибкий инструмент, который позволяет быстро оказывать услуги производства новых изделий и не терять заказчиков, могут брать дополнительные заказы и существенно расширять ассортимент выпускаемой продукции. Для отраслей где требуется производство металлических изделий у нас сразу три опоры. Первая — уже широко известная и одна из наиболее зрелых технологий печати — LPBF (SLM). Когда нужен ресурс, плотность и высокая точность, сложные контуры охлаждения, тонкие стенки, решётчатые структуры, высоконагруженные элементы, широкий перечень применяемых сплавов. Медицина, стоматология, авиакосмос, энергетика, электроника, машиностроение уже знают и активно применяют эту технологию.

Вторая — Metal Binder Jetting: зелёная деталь формируется связующим, затем проходит процесс дебайдинга и финальное спекание; получаем высокую производительность и очень привлекательную себестоимость при мелкосерийном производстве изделий. К сожалению, в данной технологии пока не такой широкий выбор доступных материалов, но производители, с которыми мы сотрудничаем, и даже наши заказчики активно развивают это направление получая очень интересные результаты. И третья опора — для крупногабаритных металлических заготовок, ремонта и быстрого наращивания — DED и WAAM. Конечно же мы не забываем о технологиях SLS и FDM|FGF для полимеров и композитов — эти технологии имеют очень широкое распространение в различных областях. Для литейных моделей с повышенными требованиями к размерной точности, со сложной геометрией — оптимально использовать печать из полиметилметакрилата (ПММА). Наличие в арсенале возможностей широкого технологического спектра крайне важно: тогда технология подбирается под задачу, а не наоборот.

Почему вы отдельно выделяете керамику? Чем интересен Ceramic Binder Jetting и куда здесь движется рынок?

Техническая керамика закрывает задачи, где одновременно нужны жёсткость, термостойкость, химическая инертность и стабильность размеров. Технология Binder Jetting в случае применения с керамикой даёт главное — геометрическую свободу без прессформ. Мы используем решения на базе ведущего Китайского производителя, с которым работаем уже много лет — компанией FHZL (под брендом AM Solid, прим. редакции), ведём заказчика через выбор материала, тестирование идей до приобретения оборудования, помогаем в подборе режимов до получения необходимых параметров изделий, при необходимости помогаем построить процессы постобработки и контроля. Наибольший запрос — на эту технологию для печати из карбида кремния (SiC): это поразительный — лёгкий, жёсткий, термостойкий и устойчивый к агрессивным средам материал.

Он уже активно применяется в энергетике (элементы, работающие при высоких температурах, например в солнечных электростанциях и атомной промышленности), в авиационно космической тематике (теплозащита, лёгкие силовые элементы), в химической промышленности и электронике. Все перспективы данной технологии и материала нам еще предстоит изучить.

В портфеле i3D упоминается VEAM… новое определение. Поясните?

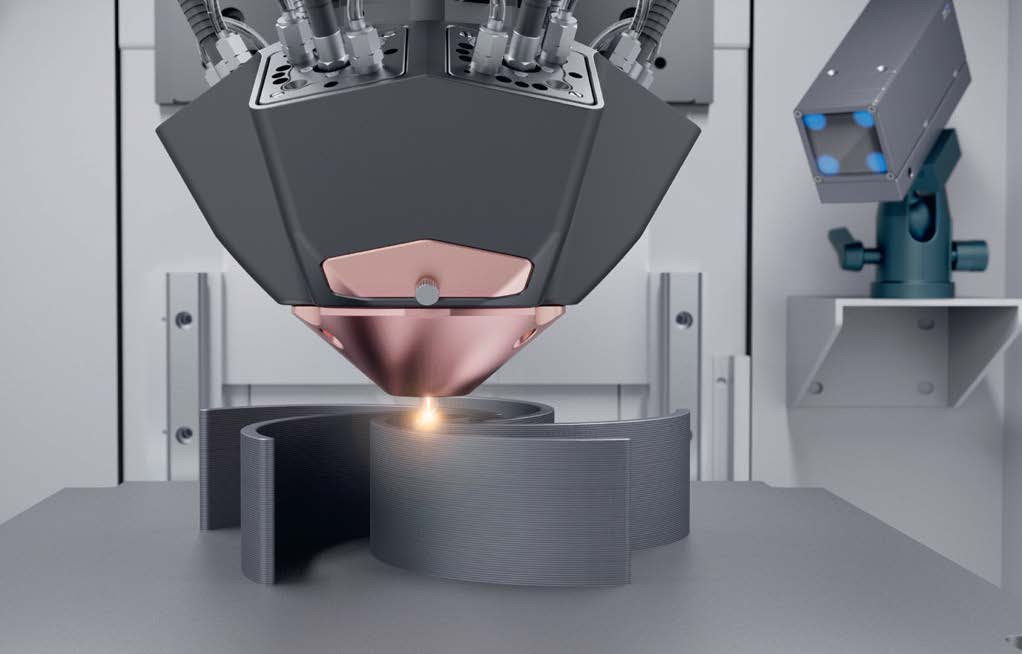

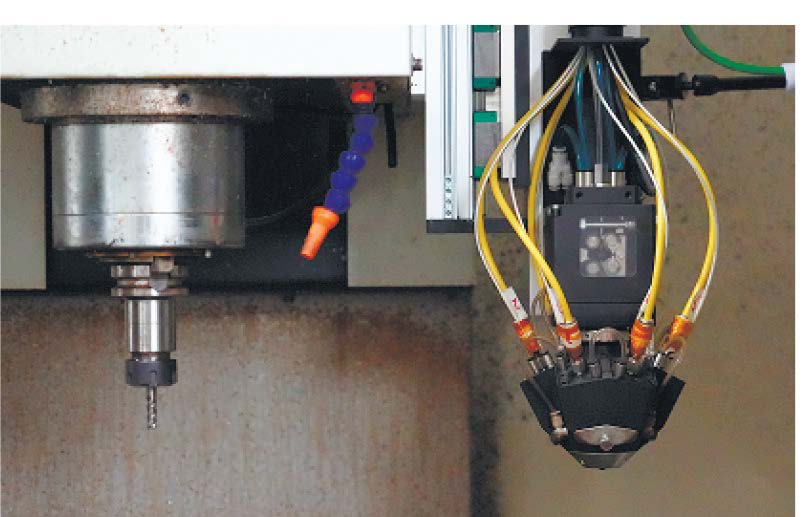

VEAM — это проволочная аддитивная технология с коаксиальной подачей и многолучевой лазерной головкой. По сути, развитие DEDw технологии, ориентированное на производительность и управляемость энерговклада. Там, где SLM технология обеспечивает высочайшую детализацию, VEAM даёт скорость и габарит: корпуса, силовые элементы, массивные заготовки под мехобработку, в том числе сложной геометрии благодаря наличию в портфеле производителя 5-осевых и роботизированных установок.

Стоит отметить и наличие отдельного «упрощенного модуля», который позволяет превратить почти любой станок с ЧПУ в гибридный центр производства. Важно понимать, что ни одна из технологий не является панацеей и для каждой свое применение, так и VEAM — это не «замена всему», а инструмент для выполнения задач где крайне важна экономика процесса — мы обеспечиваем сокращение цикла изготовления крупных деталей и снижение удельной себестоимости, в том числе благодаря очень доступной стоимости сварочной проволоки. В отличии от того же SLM где можно получить максимально приближенную к конечному изделию заготовку (а иногда и действительно готовое изделие) VEAM, как и все наплавочные технологии, почти всегда выступает ступенью в цепочке: быстрая наплавка объёма + последующая точная мехобработка критичных поверхностей.

Но если сравнивать с уже известными DED технологиями — VEAM обеспечивает лучшее качество поверхности, достигающее шероховатости до 5 микрон, что ставит его по середине между SLM и DED технологиями. Сейчас мы активно прорабатываем с производителем ряд задач заказчиков и перспективы уже становятся очевидными — очень интересный баланс качество/стоимость/возможности.

Как вы помогаете заказчику выбрать между LPBF, Metal Binder Jetting и VEAM?

Мы начинаем с изучения геометрии детали и функциональных требований к ней: нагрузки, среда, ресурс, точность, серийность и другие требования к изделию.

- Если нужна максимальная плотность, тонкие каналы и минимальные припуски — это SLM.

- Если партия из множества небольших деталей с высокой производительностью — тут ближе Metal Binder Jetting с грамотной компенсацией геометрии на спекании.

- Если задача — крупногабаритная печать и скорость, экономичная заготовка под мехобработку — VEAM/DED/WAAM в зависимости от конкретизации задачи.

Далее считаем экономику: стоимость часа, материалов, постпроцессов, брак/перезапуск, логистика. На стыке требований и TCO появляется рекомендация, подкреплённая тестами в демозале.

Что входит в ваши инженерные сервисы помимо «поставить и запустить»?

Полный цикл. Технологический аудит участка, подготовка бизнес кейса с TCO/ROI, реверс инжиниринг с применением самых новейших метрологических 3D-сканеров с выпуском параметрических моделей, разработка КД по ГОСТ, подбор аддитивной технологии и адаптация конструкции под нее, печать тестов в демозале или на наших производственных площадках, отбор режимов, описание маршрутной карты, внедрение на площадке заказчика, помощь в разработке регламентов ОТК и конечно же обучение персонала, причем не только операторов, но и инженеров проектировщиков и служб эксплуатации оборудования. После запуска — сопровождение: мониторинг ключевых параметров, плановое ТО, обновление библиотек режимов и обучение под новые материалы.

Расскажите про демозал — что там можно увидеть и на что он влияет?

Демозал — это не просто место, где мы может показать, как красиво оборудование стоит, а наша рабочая площадка проверки гипотез и отработки технологий изготовления. Мы берём целевую деталь, готовим варианты стратегии, печатаем, измеряем, сравниваем с КД, перенастраиваем и повторяем. Клиент видит процесс вживую: как ведёт себя материал, как собирается форма, как выглядит поверхность, как проходит термообработка и постпроцессинг. Здесь же проводим сравнительные тесты разных технологий под одну задачу — это прозрачно и по времени, и по экономике. Именно демозал позволяет принять решение на фактах, а не на презентациях: после серии итераций понятно, какой процесс стабилен, сколько он стоит и как его масштабировать заказчику.

Как у вас в компании устроены процессы реверс инжиниринга и подготовка документации?

У нас этим занимается отдельный отдел. Все начинается с метрологического 3Dсканирования, формируем облако точек, обрабатываем сетки, строим параметрические CADмодели. Далее подготовка КД с корректными допусками, базами и техническими требованиями. Параллельно адаптируем конструкцию под выбранную технологию: проверяем концентраторы напряжений, перераспределяем массу, добавляем внутренние каналы, пересматриваем кромки, исключаем «ловушки» для порошка/песка, проектируем теплоотводы, делаем виртуальное тестирование в специализированном ПО, выбираем ориентацию построения, при необходимости проводим топологическую оптимизацию. На выходе — комплект конструкторских и технологических документов, готовый для производства и контроля.

Качество — больная тема для всех. Как вы выстраиваете метрологию и ОТК?

Мы начинаем мыслить качеством на этапе проектирования процесса. Определяем контрольные точки, выбираем средства измерения, описываем методики: входной контроль материалов, контроль атмосферы/влажности/температуры, контроль геометрии после построения и после постпроцессов. Внедряем прослеживаемость: партия материала, параметры печати, результаты измерений и отметки отклонений — всё хранится и связывается с изделием. Для заказчика это означает управляемость и возможность уверенно переходить от образцов к серии.

Какие требования вы предъявляете к «цифровой нити» данных?

Прослеживаемость крайне важна. Фиксируем партии материалов, параметры построения, журналы обслуживания, протоколы измерений и приёмки. Связываем системы с PLM/MES/ERP там, где у заказчика есть такие системы и возможности, либо предоставляем регламент ведения данных и шаблоны отчётности. Это не бюрократия ради бумаги — это основа повторяемости и возможность быстро локализовать причины отклонений.

А как масштабируете — от пилота к потоку?

Мы всегда стараемся закладывать модульность. Планируем логистику материалов, синхронизацию всех процессов, резервируем узкие места, балансируем смены. Внедряем учёт по партиям и интеграцию с учётными системами, настраиваем мониторинг KPI. При росте устанавливаем дополнительные модули без перелопачивания процесса — расширение, а не перестройка.

Запуск бренда AM Solid

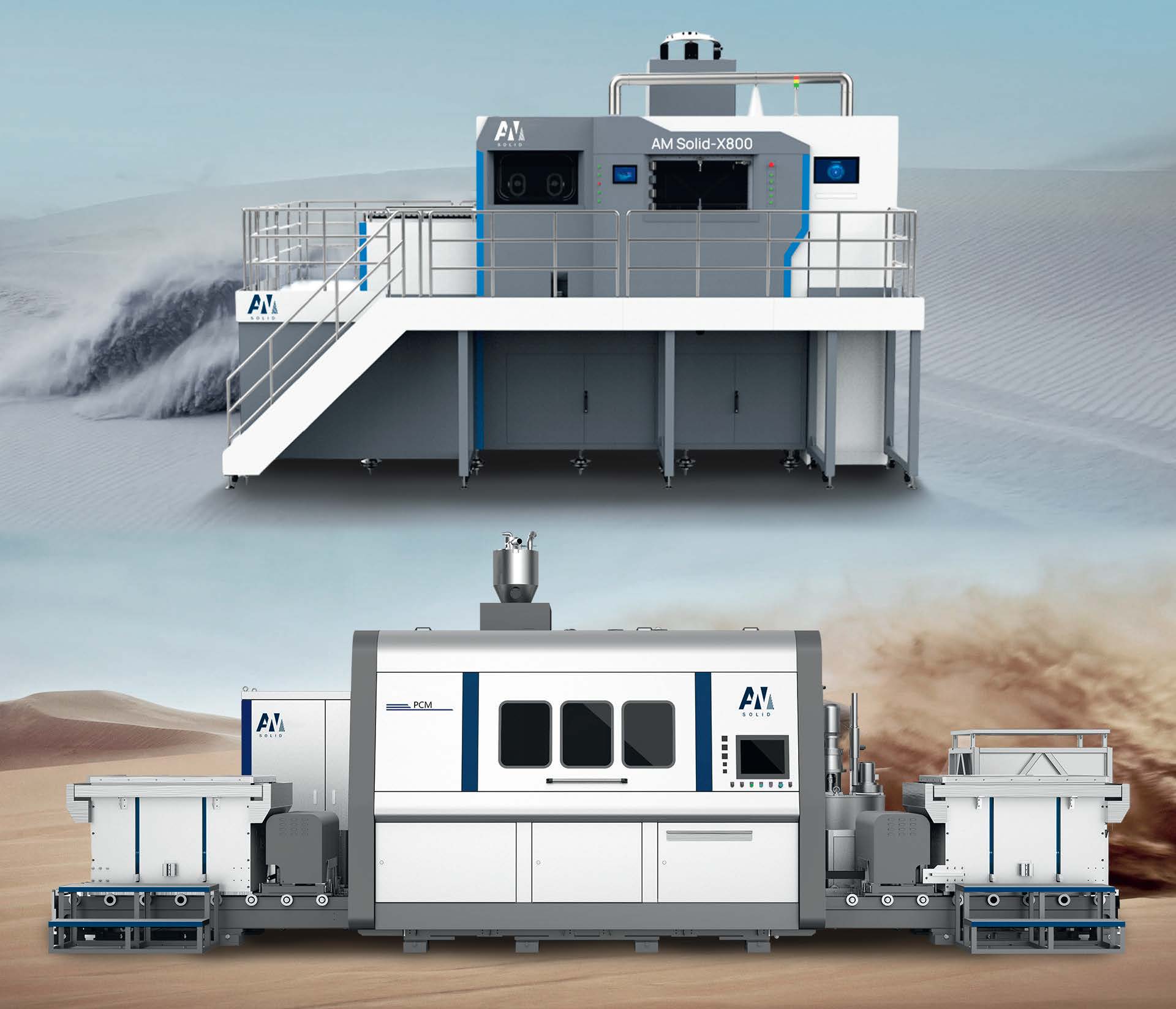

Давайте поговорим о вашем новом бренде. Чем принципиально полезен бренд AM Solid для клиента?

Мы серьезно подходим к созданию данного бренда и очень тщательно отбираем решения, которые «станут под зонтик». Кроме лучшего оборудования, AM Solid — это единые стандарты и одна ответственность. Да, мы объединяем под брендом решения нескольких производителей, но приводим их к общим правилам: качество оборудования, документация, интерфейсы, сервис, ЗИП, обучение. Клиент получает предсказуемость и локальную поддержку, что особенно важно в текущих условиях, когда многие заказчики выполняют заказ государства. AM Solid — это ещё и узнаваемость, удобный «зонт», под которым мы масштабируем лучшие практики и быстрее переносим опыт между проектами. Сервис — часто то, что определяет успех.

Как он у вас устроен?

Мы держим критические запчасти, обучаем сервисных инженеров на заводах производителей, ведём базу отказов и решений, используем удалённую диагностику и превентивные выезды по индикаторам состояния. Закладываем SLA (не технология печати, а соглашение об уровне сервиса с заказчиком, прим. Редакции), регламенты и плановое ТО. В проектах с повышенными требованиями подключаем мониторинг процесса и собираем ключевые параметры, чтобы связать качество с режимами и быстрее устранять первопричины отклонений.

Обучение и передача компетенций заказчику — как вы делаете это системно?

Комбинация теории и практики. Базовые курсы по безопасности, обращению с материалами, обслуживанию. Технологические модули по целевым технологиям. Обязательно — практикум на изделиях заказчика: подготовка модели, печать, постпроцессы, контроль.

Плюс — аттестация: проверяем навыки, выдаём допуски на операции. Это защищает от ситуаций, когда процесс «держится» на одном человеке, или того хуже, после отъезда с площадки сотрудники заказчика «обнуляются» и просто не понимают, что им делать чтобы получить результат — компетенция становится командной.

Давайте вернёмся к литейке. Что вы делаете помимо печати форм из песка?

Мы оказываем услуги по проектированию литейных форм, осуществляем виртуальное моделирование процесса литья, печатаем формы из песка и PMMA, проводим тесты и сборку, документируем результаты и корректировки. На основе этого поставляем готовое решение: оборудование, технологию, методики, обучение, регламенты. Помогаем организовать ОТК и метрологию, чтобы участок сразу работал по правилам, а не «по вдохновению». Так предприятие видит эффект и входит в проект осознанно.

Какая роль у керамики и SiC в вашей стратегии на ближайшие годы?

Не могу сказать, что сегодня спрос на данное решение очень большой. Говоря откровенно, он скорее эпизодический. Но мы видим и устойчивый рост интереса рынка к изделиям, где критичны масса, термостойкость и химическая стойкость. SiC здесь вне конкуренции: он открывает решения, которые сложно или экономически нецелесообразно делать традиционно. Сегодня основная масса проектов – это скорее начальный этап — R&D. Но мы верим в перспективы и развитие данного сегмента и с удовольствием готовы участвовать в НИОКРах по данной тематике. Повторюсь, это важное направление для энергетики, авиационно космической тематики и высокотемпературных сред., и в Китае уже более востребовано — значит мы скоро начнем догонять.

Что вы считаете основным риском при внедрении аддитивных технологий?

Недооценка инженерной подготовки и переоценка «волшебной кнопки». Аддитивные технологии — это не печать ради печати. Нужна корректная постановка задачи, адаптация конструкции, выбор технологии и материала, дисциплина параметров, продуманный финиш и контроль. Мы честно проговариваем ограничения, показываем их в демозале и фиксируем в регламентах. Это экономит бюджеты и время: ошибки ловятся в пилоте, а не в серии. Лучше предостеречь заказчика на начальном этапе. К сожалению, многие компании «интеграторы» ставят своей целью продажу оборудования и освоение бюджета заказчика. часто подобные подходы приводят к неработоспособному процессу производства, брошенному оборудованию, и общему негативу в адрес АТ. Мы считаем, что заказчик должен получить максимально полную картину на начальном этапе, оценить свои силы, и максимально осознанно подойти к внедрению АТ на предприятии. Или лучше этого не делать.

Как вы видите развитие i3D и AM Solid?

Мы развиваем и укрепляем три основных точки опоры. Первая — портфель AM Solid: расширяем технологии и материалы, приводим их к единому стандарту. Вторая — сервис и обучение: увеличиваем количество и вкладываем серьезные ресурсы в развитие компетенций наших инженеров, развиваем демозал как центр прикладных испытаний. Третья — инженерные сервисы: реверс инжиниринг, проектирование под АТ, метрология, ОТК. Наша цель — быть надёжной точкой входа в аддитивные технологии для промышленности и поддерживать заказчиков на всём жизненном цикле решений — от идеи до серии.

Заключение

Компания i3D позиционируется не как продавец станков, а как системный интегратор именно в классическом понимании: аудит — выбор технологии — демозал — КД — запуск — метрология — ОТК — сопровождение. Бренд AM Solid дополняет эту модель едиными стандартами и локальной ответственностью: заказчик получает устойчивый процесс, который можно масштабировать и планировать. Аддитивные технологии перестают быть «красивой картинкой» и становятся рабочим инструментом российского производства. Для рынка это значит зрелость, для заказчиков — предсказуемый результат под ключ, для i3D — роль технологического проводника и гаранта качества.

Как вы оцениваете текущее состояние российского рынка аддитивных технологий и его перспективы?

Мы видим, что рынок почти полностью прошёл этап интереса и демонстраций и входит в фазу зрелости. Предприятия все реже спрашивают «можно ли это напечатать», а задают конкретные вопросы о себестоимости, сроках и воспроизводимости. Растёт запрос на локализацию критически важных компонентов, на сокращение зависимости от импортных поставок. Это стимулирует спрос на технологии, которые можно внедрить в условиях ограничений и масштабировать на отечественной базе. В ближайшие годы мы прогнозируем рост числа производственных участков, ориентированных на серийные партии, а не только на пилотные проекты.

Какую роль играют образовательные проекты и подготовка кадров?

без людей никакая технология не работает. Мы выстроили систему обучения сотрудников предприятий, которая включает базовые курсы по технике безопасности и обращению с материалами, технологические модули по конкретным процессам и практикумы на изделиях заказчика. Отдельное направление — сотрудничество с вузами и исследовательскими центрами: мы готовим совместные программы, например с Московским Политехом, студенты ВУЗов и колледжей Москвы проходят на наших площадках производственную практику, часто помогаем вчерашним студентам с трудоустройством к нашим заказчикам. Мы открыты для сотрудничества в этой сфере и всегда с удовольствием готовы принимать участие в развитии образования. Это формирует кадровый резерв и создаёт экосистему знаний, которой может пользоваться и промышленность, и наука. В перспективе мы планируем запуск сертификационных программ по отдельным технологиям с заинтересованными ВУЗами и Колледжами.

Вы упомянули цифровую нить. Можете подробнее объяснить, как она работает в ваших проектах?

Цифровая нить — это связка данных на всём жизненном цикле: от CADмодели и КД до серийного контроля и отчётов ОТК. Мы фиксируем партии материалов, параметры печати, данные о термообработке, протоколы измерений, результаты испытаний. Эти данные интегрируются с PLM, MES и ERP-системами предприятия. В результате заказчик получает не просто изделие, а цифровой двойник: он знает, из какой партии порошка деталь изготовлена, какими режимами построена, какие термопрофили использованы, какие отклонения зафиксированы и как они устранены. Это повышает прозрачность и позволяет управлять качеством на основе фактов.

Почему в условиях санкций и ограничений для вас важно развивать бренд AM Solid?

Потому что рынок ждёт предсказуемости. Заказчик должен быть уверен, что через год и через пять лет он получит тот же уровень поддержки, тот же сервис и сможет развиваться с этим брендом. AM Solid — это единые стандарты, локальная ответственность и гарантия воспроизводимости. Мы создаём бренд, который ассоциируется с качеством и стабильностью, независимо от внешних обстоятельств. Это позволяет предприятиям строить долгосрочные планы и инвестировать в аддитивные технологии без страха остаться без поддержки.

Какой вы видите роль России в глобальной экосистеме аддитивного производства?

Россия имеет сильные инженерные школы, опыт в авиационно-космической и энергетической отраслях, сильную медицину. У нас есть потребности в реализации новейших разработок, в импортозамещении и локализации. Аддитивные технологии дают инструмент закрывать эти задачи быстрее и дешевле. Мы со своей стороны готовы стать центром компетенций по интеграции: брать проверенные решения, адаптировать их под наши стандарты, обеспечивать сервис и метрологию и выводить производственные предприятия на серийный уровень. В этом наша миссия как интегратора и создателя бренда AM Solid.