Представьте, что вы потратили несколько часов на создание высокоточного металлического изделия с помощью 3D-печати, только чтобы обнаружить, что вдоль линии расплава образовались мелкие шарики, делающие вашу деталь слабой, пористой и непригодной для использования. Это не просто мелкий огрех — это эффект боллинга (англ. balling) или каплеобразования, один из самых раздражающих и разрушительных дефектов в технологии лазерной плавки в порошковом слое (L-PBF).

Что вызывает эту нестабильность? Как она незаметно ухудшает качество детали? И, что самое важное, как этого избежать?

В этой статье мы рассмотрим научные основы каплеобразования, причины его возникновения и способы оптимизации процесса, которые помогут устранить этот дефект, обеспечивая более прочные и качественные изделия, созданные с помощью L-PBF.

Что такое эффект боллинга в L-PBF?

Технология L-PBF широко используется для высокоточного получения сложных изделий. Однако дефекты, в том числе каплеобразование, могут значительно ухудшить качество и механическую целостность напечатанных деталей.

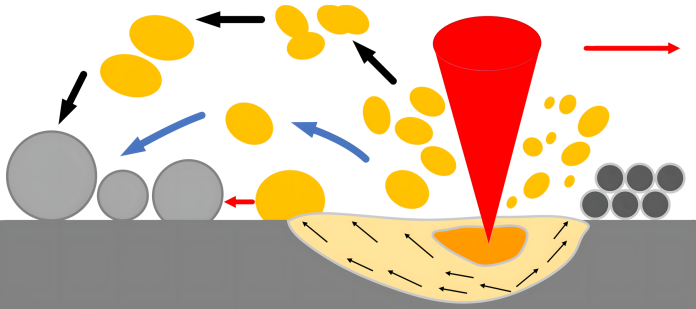

Каплеобразование возникает, когда расплавленная ванна становится нестабильной, и жидкий металл формирует мелкие капли вместо непрерывной ванны. Этот дефект становится причиной неровной текстуры поверхности, слабого межслойного сцепления и повышенной пористости внутри детали. Если его не контролировать, образующиеся шарики могут привести к неудачной печати, увеличению отходов материала и дорогостоящей постобработке.

Понимание причин каплеобразования крайне важно для производителей, стремящихся оптимизировать процесс L-PBF. Изучая физику этого дефекта и выявляя параметры процесса, которые способствуют его возникновению, можно разработать эффективные стратегии для его предотвращения.

![Рис. Принципиальная схема процесса каплеобразования, измерение угла контакта и изменение скорости слияния капель [2]](https://industry3d.ru/wp-content/uploads/2025/03/1-s2.0-s0264127524008177-ga1_lrg-300x259.jpg)

В L-PBF мощный лазер избирательно плавит металлический порошок, формируя тонкую расплавленную ванну, которая затвердевает по мере движения лазера. В идеале эта расплавленная линия должна равномерно распределяться и плавно соединяться с соседними слоями. Однако при определенных условиях расплавленный материал распадается на мелкие сферические шарики вместо формирования однородной линии. Это и называется эффектом боллинга.

Перечислим подробнее негативные последствия этого дефекта:

- Прерывистые линии расплава, что ухудшает сцепление слоев и плотность детали.

- Повышенная пористость, которая снижает механическую прочность.

- Шероховатые поверхности, требующие дополнительной постобработки.

- Увеличение количества дефектов, что приводит к увеличению отходов материала и времени производства.

Это явление возникает из-за дисбаланса между гидродинамикой, поверхностным натяжением и скоростью отверждения. Когда расплавленная ванна становится слишком нестабильной, она не может поддерживать плавное течение и вместо этого распадается на капли.

Научные основы эффекта боллинга: причины и механизмы

Гидродинамическая нестабильность и эффекты поверхностного натяжения

Одна из основных причин каплеобразования – гидродинамическая нестабильность в расплавленной ванне. Две основные теории помогают объяснить, почему это происходит:

- Нестабильность Плато-Рэлея. Эта классическая теория описывает, как поток жидкости распадается на капли, когда поверхностное натяжение преобладает над силами сцепления. В L-PBF, когда расплавленная ванна становится слишком длинной и тонкой, она достигает критической точки нестабильности и распадается на отдельные шарики. Исследования показали, что, если отношение длины к ширине расплавленной ванны (L/W) превышает определенный порог, каплеобразование становится неизбежным.

- Нестабильность Ривулета: более точная модель для L-PBF. Более современные исследования предполагают, что нестабильность Ривулета более точно описывает каплеобразование в L-PBF. В отличие от традиционной модели, которая предполагает, что жидкость находится в свободном пространстве, нестабильность Ривулета учитывает роль твердой подложки в стабилизации расплавленной ванны. Эта модель объясняет, почему расплавленные ванны с меньшей глубиной относительно их ширины более склонны к эффекту боллинга. Она также подчеркивает важность кривизны фронта затвердевания, которая влияет на то, как жидкость течет и стабилизируется в пределах линии расплава.

Динамика затвердевания и тепловые эффекты

Каплеобразование — это не только результат гидродинамической нестабильности, но и следствие того, как быстро затвердевает расплавленный металл. Если фронт затвердевания движется слишком быстро, это может привести к преждевременному остыванию до того, как металл полностью распределится, что приведет к неполному слиянию и появлению шариков.

Еще одним фактором является поверхностное натяжение, которое естественным образом стремится минимизировать площадь поверхности жидкого металла. Когда расплавленная ванна становится нестабильной, эта сила стягивает жидкость в мелкие сферические формы вместо того, чтобы позволить ей равномерно распределиться в непрерывный слой.

По сути, каплеобразование происходит, когда гидродинамическая нестабильность развивается быстрее, чем фронт затвердевания может стабилизировать расплавленную ванну. Контроль этого баланса является ключом к уменьшению дефекта.

Как параметры процесса влияют на каплеобразование

Несколько ключевых параметров L-PBF напрямую влияют на стабильность расплавленной ванны. Корректировка этих факторов может значительно снизить вероятность эффекта боллинга.

Мощность лазера и скорость сканирования

Соотношение между мощностью лазера и скоростью сканирования – один из наиболее важных факторов в предотвращении эффекта боллинга. Если мощность лазера слишком низкая, это приводит к тому, что ванна расплавляется недостаточно и затвердевает слишком быстро. С другой стороны, если скорость сканирования чересчур высокая, расплавленная линия становится слишком мелкой и нестабильной, что увеличивает риск каплеобразования.

Сбалансированное соотношение мощности и скорости обеспечивает стабильность расплавленной ванны, позволяя материалу равномерно затвердевать и формировать прочные межслойные связи.

![Рис. Морфология следа расплава при различных параметрах процесса при толщине слоя 200 мкм [2]](https://industry3d.ru/wp-content/uploads/2025/03/1-s2.0-s0264127524008177-gr4_lrg-300x109.jpg)

Толщина слоя и плотность энергии

Более толстые слои требуют больше энергии для правильного плавления. Если энергия недостаточна, расплавленная ванна может не полностью проникнуть в слой порошка, что приведет к неполному слиянию и увеличению нестабильности. С другой стороны, избыточная энергия может вызвать чрезмерное движение жидкости, что также способствует каплеобразованию.

Оптимизация толщины слоя и плотности энергии крайне важна для поддержания стабильной расплавленной ванны на протяжении всего процесса сборки.

Свойства порошка и смачиваемость поверхности

Характеристики порошка, используемого в L-PBF, также играют роль в формировании каплеобразования. Порошки с высокой сферичностью и равномерным размером частиц распределяются более равномерно, улучшая смачиваемость и снижая нестабильность. Кроме того, контроль содержания кислорода и влаги в порошке помогает предотвратить нежелательные эффекты поверхностного натяжения.

Экспериментальные наблюдения: как каплеобразование формируется в реальном времени

Недавние эксперименты с использованием рентгеновской радиографии предоставили ценные данные о том, как каплеобразование происходит во время печати L-PBF. Исследователи наблюдали, что процесс следует четкой последовательности:

- Лазер. Лазер плавит порошок, создавая углубление в расплавленной ванне.

- Накопление жидкости. Из-за давления пара расплавленный металл как бы отходит назад.

- Сужение и фрагментация. Линия расплава сужается, образуя «шейки», которые в конечном итоге распадаются на отдельные капли.

- Затвердевание и фиксация дефектов. Новообразованные шарики застывают на месте, оставляя после себя шероховатую и пористую поверхность.

Эти наблюдения подтверждают, что длина волны каплеобразования (λ) не всегда равна длине расплавленной ванны (L), как предполагалось ранее. Вместо этого переход между гидродинамической нестабильностью и затвердеванием определяет окончательный рисунок дефекта.

Как предотвратить каплеобразование в L-PBF

- Оптимизация параметров лазера и сканирования

- Увеличьте мощность лазера для создания более глубокой и стабильной ванны расплава.

- Уменьшите скорость сканирования, чтобы обеспечить достаточное время для достаточного расплавления порошка.

- Отрегулируйте толщину слоя для баланса теплового ввода и стабильности жидкости.

- Улучшение выбора порошка

- Используйте высококачественные сферические порошки для лучшего распределения и смачиваемости.

- Минимизируйте содержание кислорода и влаги для предотвращения нежелательных эффектов поверхностного натяжения.

- Внедрение продвинутого контроля процесса

- Применяйте адаптивные стратегии сканирования для динамической корректировки мощности и скорости.

- Используйте системы мониторинга в реальном времени для обнаружения и исправления дефектов.

- Предварительно нагревайте платформу для снижения тепловых градиентов и стабилизации расплавленной ванны.

С помощью этих стратегий производители могут значительно снизить дефекты каплеобразования, улучшая качество печати и эффективность процесса.

Будущие тенденции в предотвращении каплеобразования

Развитие технологий искусственного интеллекта и машинного обучения помогает производителям предсказывать и предотвращать эффект боллинга в реальном времени. Эти технологии анализируют данные с датчиков, чтобы обнаружить ранние признаки нестабильности и динамически корректировать параметры.

Кроме того, разрабатываются системы визуализации в реальном времени и многомасштабные симуляции, чтобы лучше понять и устранить гидродинамическую нестабильность в процессе L-PBF.

По мере развития технологии L-PBF отрасль движется в сторону более качественной, бездефектной печати металлов с повышенной эффективностью и повторяемостью.

Выводы

Каплеобразование остается серьезной проблемой в L-PBF, но ее можно эффективно контролировать с помощью оптимизации процесса, контроля материалов и современных методов мониторинга. Балансируя гидродинамику и скорость затвердевания, производители могут уменьшить дефекты каплеобразования и повысить общую надежность аддитивного производства металлов.

При подготовке статьи были использованы материалы: