Новые исследования, проведённые Высшей технической школой Монреаля (Канада) и отдельным промышленным кластером, позволили предложить новый коэффициент пригодности аддитивного производства (AMS), который позволяет оценить пригодность металлических порошков для печати в процессах лазерного наплавления порошкового слоя (LPBF).

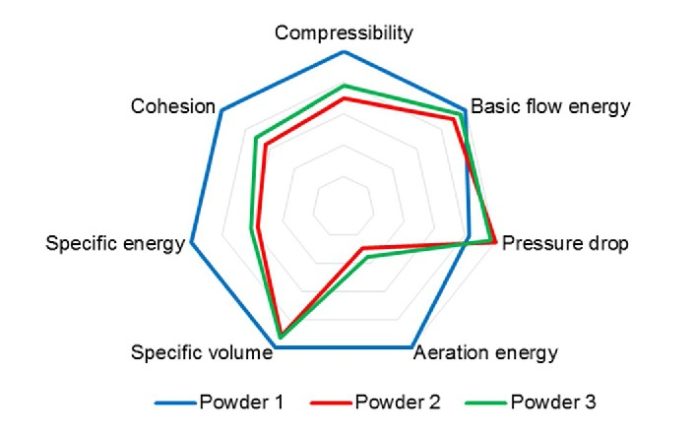

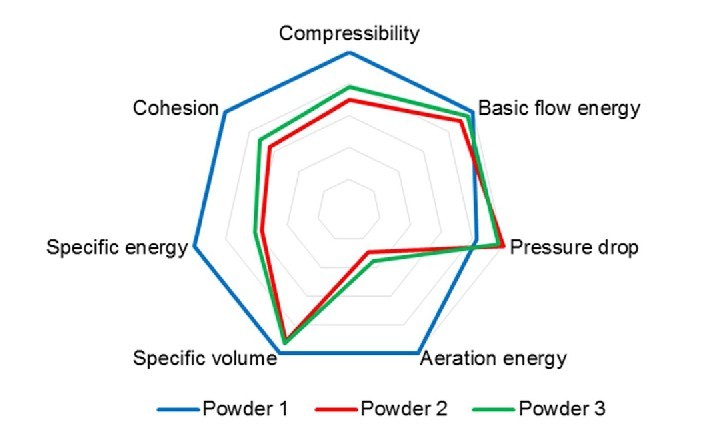

В обоих исследованиях использовался порошковый реометр FT4 фирмы Freeman Technology, занимающейся микрометрией, для измерения динамических, сдвиговых и объёмных свойств порошков и объединения их в единую метрику. По словам исследователей, эта метрика, коэффициент AMS, позволяет дифференцировать пригодность к печати так, как не могут обычные порошковые тестеры.

“Многие в сообществе AM, от поставщиков порошков и машин до конечных пользователей, хотели бы иметь возможность надёжно тестировать порошок на пригодность к печати, – говорит Джейми Клейтон, директор по производству компании Freeman Technology.

“Подобная работа демонстрирует прогресс в достижении этой цели,

формируется консенсус в отношении необходимости измерения множества параметров

и ценности динамических свойств потока”

Совершенствование трёхмерной печати LPBF

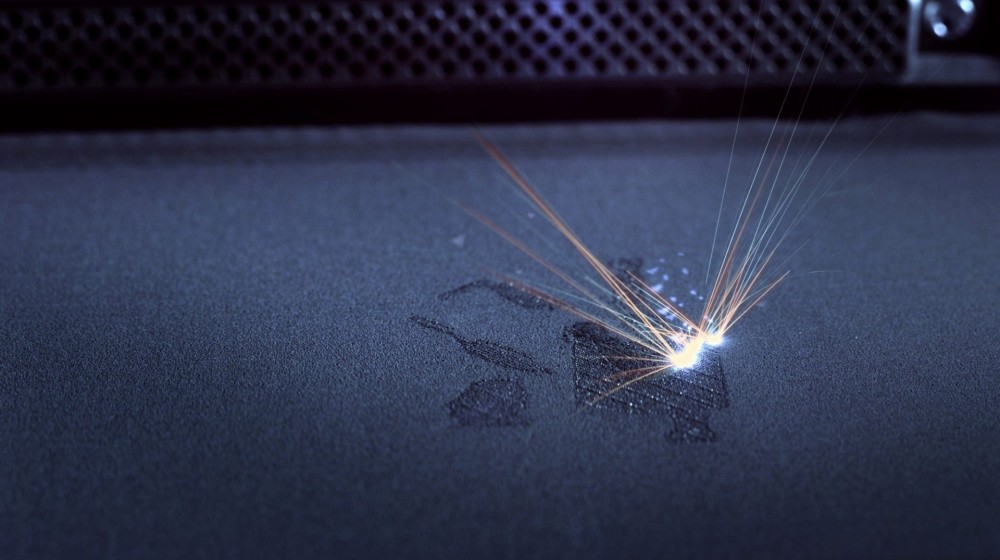

За последние несколько лет исследователи и промышленные игроки активизировали усилия по улучшению и совершенствованию процесса 3D-печати LPBF, чтобы избежать дефектов в металлических печатных деталях. По мнению ведущих экспертов в области аддитивного производства, в будущем 3D-печати, вероятно, будет наблюдаться все больший прогресс в этой области.

Такие попытки включают использование светодиодов вместо лазеров для расплавления порошка, разработку “умных” опорных пластин и улучшение баланса тепла в камере сборки для уменьшения остаточного напряжения и деформации детали.

В сентябре прошлого года учёные из Техасского университета A&M продолжили эту работу, представив универсальный метод 3D-печати безупречных металлических деталей с помощью LPBF с использованием данных однодорожечной печати и машинного обучения. Тем временем исследователи из Национальной лаборатории Лоуренса Ливермора (LLNL) раскрыли свои планы по изучению альтернативных форм лазерных лучей, отличных от гауссовых лучей, обычно используемых в LPBF, с целью уменьшения пористости и дефектов в металлических деталях.

Теперь последние исследования в области LPBF-печати призваны ответить на вопрос “Можно ли печатать этим порошком?” и помочь фирмам и частным лицам в выборе металлического порошка.

3D-печать в лазерном порошковом слое (LPBF) на установке EOS. Фотография через EOS

Фактор AMS

Порошковый реометр FT4 компании Freeman Technology – это универсальный тестер для измерения свойств и поведения потока порошка. Изначально разработанный для определения реологии порошков и свойств порошкового потока, FT4 был превращён в “универсальный тестер порошкового потока” с тремя основными возможностями.

Первая из них заключается в моделировании условий обработки порошка, вторая – в применении многосторонней характеристики порошка для оценки динамического течения порошка, его объёмных и сдвиговых свойств, и третья – в возможности дифференциации порошков, которые другие тестеры классифицируют как идентичные.

“Печатаемость” порошков для 3D-печати часто оценивается с помощью испытаний при печати из-за сложности установления соответствующих спецификаций, однако это трудоёмкий, неэффективный и дорогостоящий процесс. Чтобы решить эту проблему, исследователи из Высшей технической школы использовали FT4 для оценки технологичности порошков Ti-6Al-4V, объединив несколько измерений тестера в единую метрику – коэффициент AMS. Полученное значение AMS затем было соотнесено с производительностью печати порошка.

По словам исследователей, традиционные методы тестирования порошка, такие как поток через отверстие или метод определения плотности, оказались неспособными обеспечить чувствительную и релевантную дифференциацию по сравнению с коэффициентом AMS.

Вторая исследовательская группа, сформированная партнёрами из промышленности, позже развила эту концепцию. Они использовали модифицированный фактор AMS для успешной оценки технологичности металлических порошков для легирования in situ в рамках процесса 3D-печати LPBF.

“Мы рады, что FT4 может успешно оценивать производительность печати”, – сказал Клейтон. “Для нас тестирование порошков – это повышение эффективности процесса и улучшение характеристик продукции, и это отличный пример того, что прибор справляется именно с этой задачей”.