Как оставить уникальный след или новые обувные горизонты

Не правда ли, верный способ оставить после себя след – сделать это с помощью обуви? А у дизайнеров обуви в этом смысле возможности еще шире: они могут заметно наследить в истории своей отрасли. Особенно если воспользуются возможностями аддитивного производства. 3D-печать пресс-форм в этом отлично поможет.

Введение

Обувная индустрия – одна из самых динамичных и высококонкурентных отраслей, где скорость вывода продуктов на рынок имеет решающее значение. 3D-печать в ней сегодня используется на разных этапах производства, в том числе – на этапе разработки и проектирования. Аддитивные технологии позволяют быстро создавать прототипы и образцы обуви, точно соответствующие ожиданиям потребителей. 3D-принтеры преобразуют цифровые данные в реальные физические объекты, что помогает дизайнерам и инженерам получить точную картину будущей модели и вносить необходимые изменения на ранних стадиях. Это значительно ускоряет весь процесс, оптимизируя время и ресурсы.

3D-печать пресс-форм. Преимущества для обувной индустрии

Сегодня обувная индустрия, опирающаяся на многовековые традиции, переживает настоящий технологический переворот. 3D-печать меняет правила игры, заменяя сложные и затратные процессы традиционного производства современными методами, которые ускоряют производство, снижают расходы и открывают безграничные возможности для дизайнеров и управленцев. Выделим основные преимущества:

Персонализированные продукты

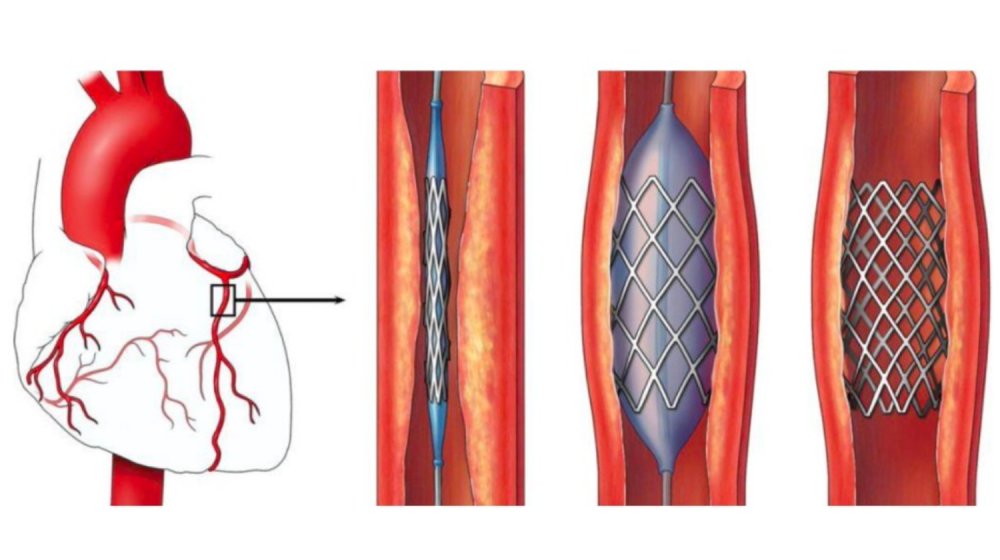

Современные потребители ждут от обувщиков уникальных, индивидуально подобранных под анатомические особенности товаров. Добиться этого сегодня уже помогает 3D-сканирование для сбора данных о стопе клиента, после чего создаются адаптированные стельки или межподошвы.

Прежде компании предлагали лишь ограниченную возможность кастомизации обуви — изменение цвета или материалов. Теперь же 3D-печать пресс-форм открывает новые горизонты для создания обуви, которая идеально подходит под потребности и особенности каждого владельца. Хотя массовая персонализация обуви все еще в стадии развития, с каждым годом появляются новые возможности для более глубокого внедрения этой технологии.

Цифровизация производства

Традиционное изготовление обуви — сложный и многофакторный процесс, требующий использования различных станков и вовлечения множества специалистов. Благодаря 3D-печати производство оптимизируется, обходясь без дополнительных производственных процессов и оснастки. Создание обувных деталей становится гораздо более быстрым и эффективным благодаря цифровому процессу проектирования, который значительно снижает количество ручного труда.

Время и стоимость

Для каждого размера обуви необходима отдельная форма, изготовление которой может стоить тысячи долларов и занимать несколько месяцев. В отличие от традиционных методов, при 3D-печати можно создавать обувные пресс-формы напрямую, минимизируя и упрощая стадию инструментального производства. Таким образом заметно ускоряется вывод новых моделей на рынок.

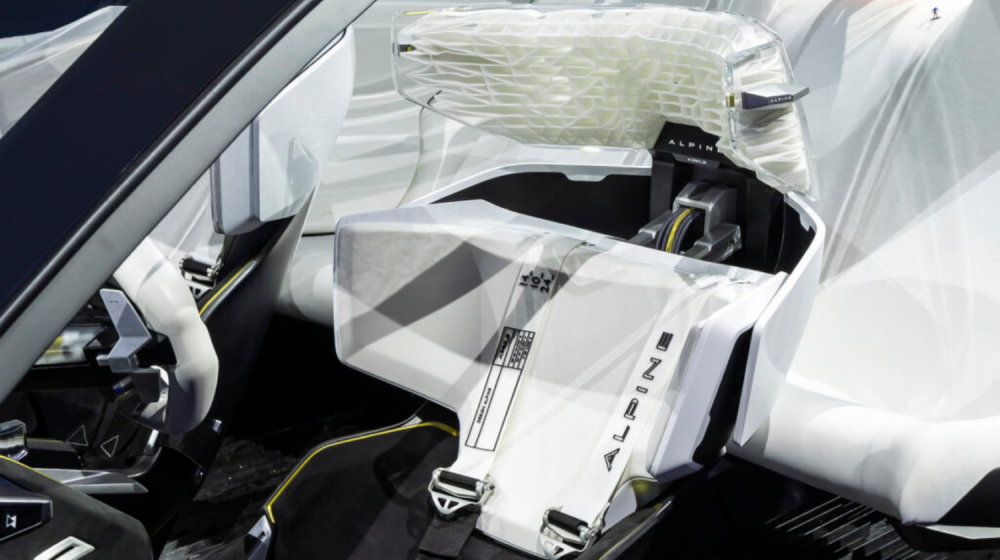

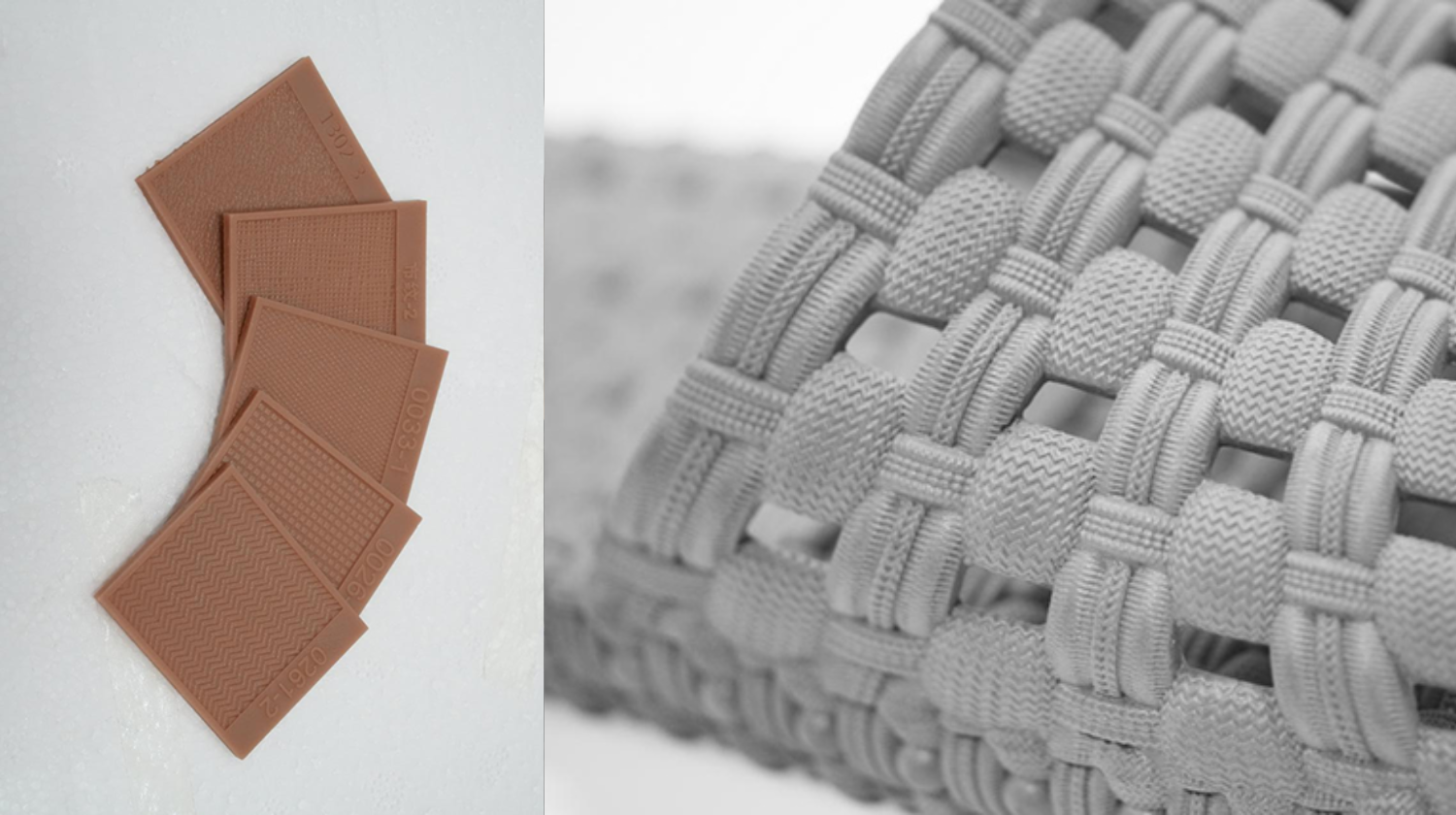

Дизайн

Практически полное отсутствие ограничений в 3D-печати позволяет дизайнерам полностью посвятить себя творческому процессу. Согласования с инженерами и технологами теперь переходят в плоскость дружеского общения и разговоров о прекрасном, ведь возможности современного проектирования и аддитивных технологий безграничны: ячеистые структуры, новые формы, материалы, мультиматериальные свойства – всё это с легкостью поддерживается инновациями.

Хранение данных

Переход от физического хранения колодок каждого размера к цифровым данным, которые моментально можно использовать с помощью печати, не только экономит место на складах, но и значительно снижает затраты на хранение и логистику.

Защита интеллектуальной собственности

С помощью аддитивного производства производители могут создавать пресс-формы прямо у себя на производстве, минимизируя риск утечек информации и значительно снижая потребность в сложных и дорогих логистических цепочках. Это также способствует снижению негативного воздействия на окружающую среду, так как сокращается объем перевозок и хранение излишков на складах.

Технологии и материалы для 3D-печати

Как известно, традиционные методы используются не первое столетие: они прошли проверку временем и остаются экономичными для крупносерийного производства. Однако современные высокоинерционные производства крайне прожорливы в смысле затрат для целей прототипирования и малых серий.

Видя такое несовершенство и имея достойную альтернативу, обувной рынок сегодня начал использовать 3D-печать для прямого и непрямого производства продукции. В первом случае речь идет о конечной продукции или прототипах. Во втором – печати оснастки для пилотного (из полимеров) или серийного производства (из металлических сплавов).

В качестве материалов используются настоящие эластомеры, а также новые термопластичные материалы, ассортимент которых постоянно пополняется. Однако все чаще в проектах начинают применять фотополимерные смолы, обладающие изумительной фактурой и визуальной премиальностью. А вот металлам отводится роль оснастки для помощи реальному производству.

Рассмотрим эти материалы подробнее.

Полимеры в 3D-печати

Печать прототипов, конечной продукции и оснастки сегодня может осуществляться при помощи технологий, работающих с фотополимерными смолами: фотополимеризации в ванне (SLA, DLP/LCD), а также струйного нанесения материала (MJP/MJM).

Эти методы позволяют создавать изделия с высокой точностью и скоростью печати, а также использовать гибкие и упругие материалы, такие как термопластичный полиуретан (TPU), сочетающий в себе долговечность и гибкость, необходимые для функциональных и комфортных моделей обуви.

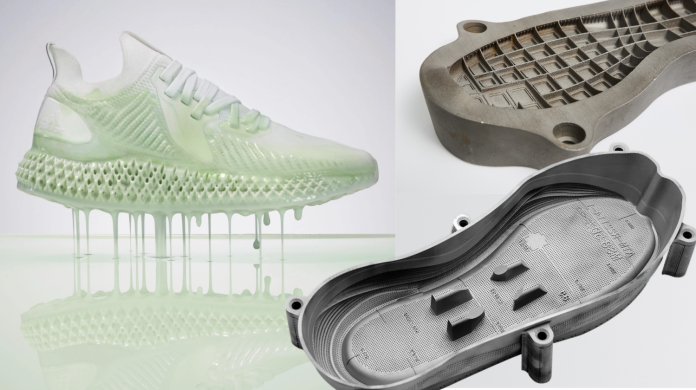

Примеры использования полимеров

Компания Carbon, например, совместно с Adidas разработала эластомерный полиуретановый материал для межподошвы кроссовок Adidas FutureCraft, значительно улучшающий амортизацию и комфорт. Аналогичным образом New Balance сотрудничает с компанией Formlabs для создания новых материалов, таких как фотополимерная смола Rebound Resin, которая отличается высокой прочностью и упругостью, идеально подходя для создания прочных, эластичных структур. Их кроссовки модели 990 sport triple cell продаются по вполне демократичной цене – от 50 долларов США.

Фотополимерные смолы для 3D-печати пресс-форм

Сегодня 3D-печать пресс-форм из фотополимерных смол участвует во многих аспектах жизненного цикла продукции. С их помощью можно печатать формы для быстрой и точной отливки обувных подошв, обладающих высокой стойкостью к износу и легко извлекаемых из формы. Это ускоряет весь процесс и даже вставки в металлические пресс-формы. Многие компании специально разрабатывают такие составы, которые удовлетворительно работают при высоких температурах, не деградируя даже при серийном производстве. Например, высококачественная смола Ultracur3D® ST45 от Forward AM для печати форм обладает повышенной прочностью, ударной вязкостью и температурной стабильностью.

Также активно применяются порошковые технологии, в том числе синтез на подложке SLS и MJF/SHS для работы с термопластами и эластомерами. Эти методы особенно эффективны при производстве таких компонентов, как стельки, и межподошвы благодаря их высокой скорости печати, качества, а также отсутствию поддержек. То есть эти технологии чаще используются для прототипирования и конечной продукции.

Металлические сплавы в 3D-печати пресс-форм

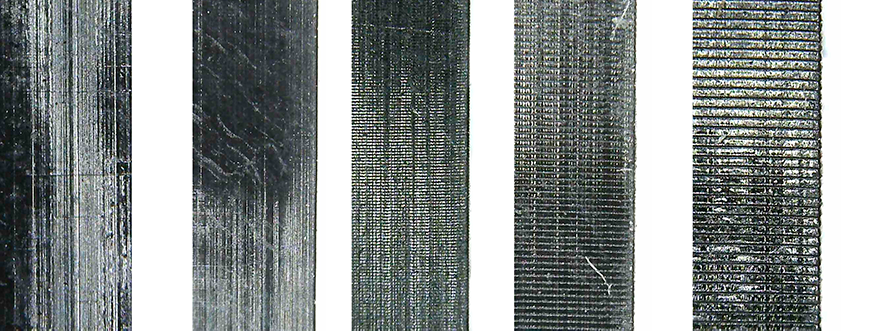

Классическая промышленность подвержена инерции и зачастую не стремится к экспериментам: работает – и ладно. Производители серийной обувной продукции для изготовления пресс-форм обычно используют фрезерные станки, которые долго обрабатывают материал, образуя большое количество стружки. При таком подходе не всегда удается воспроизвести детализированную геометрию, текстуры и паттерны. А это крайне важно для привлечения потребителя. Совсем иначе обстоит дело с аддитивными технологиями, которые значительно расширяют возможности традиционного производства.

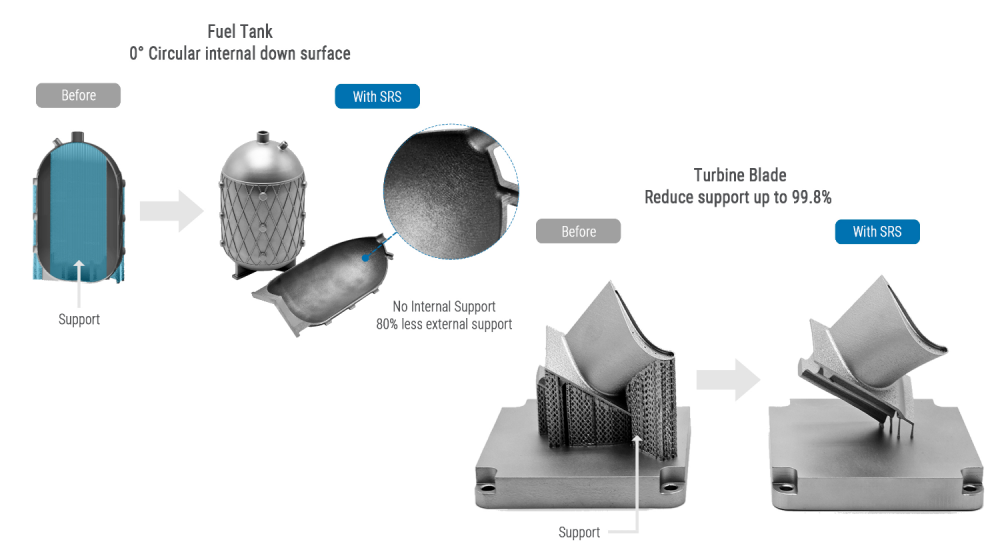

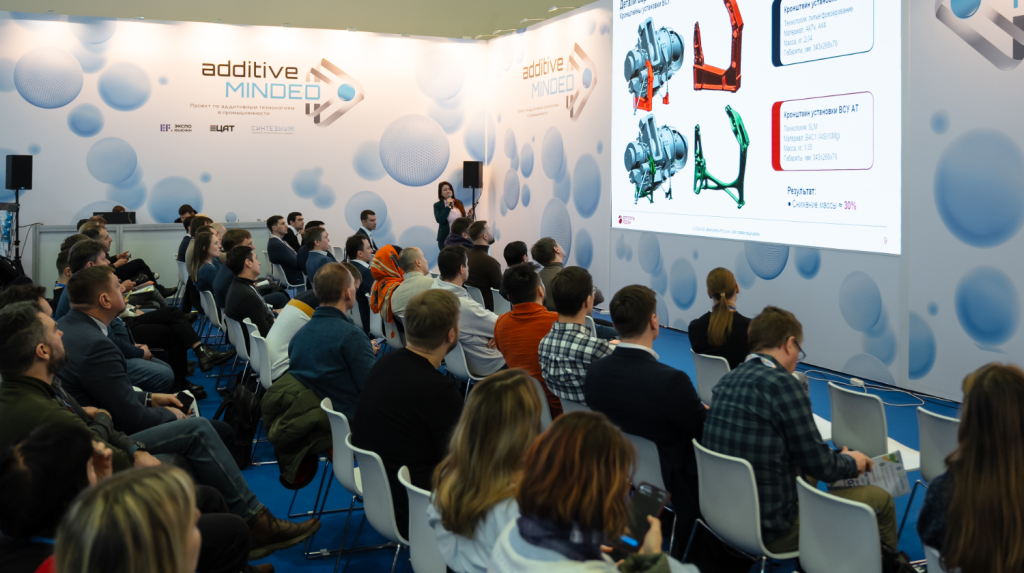

Технология L-PBF/SLM

Технология синтеза на подложке L-PBF/SLM на основе металлопорошковых композиций используется исключительно для производства оснастки: штампов, пресс-форм, знаков и других износостойких компонентов. В данном случае речь идет преимущественно о мартенситностареющих инструментальных сталях, сплавах на основе никеля, сочетающих в себе высокую прочность, вязкость, износостойкость, надежность и коррозионную стойкость.

Постобработка пресс-форм

Не стоит думать, что после 3D-печати пресс-форму можно сразу же использовать. Обязательно потребуется дополнительная обработка ответственных поверхностей (например, полировка или нанесение покрытий) для приведения их качества в соответствие с инженерными требованиями.

Готовые пресс-формы устанавливаются в оборудование для литья под давлением или других процессов производства обуви, чтобы изготавливать подошвы из термопластичных материалов (например, TPU или EVA).

Преимущества технологий SLA и L-PBF/SLM

Популярные и во многом зрелые технологии 3D-печати SLA (в меньшей степени) и L-PBF/SLM уже сегодня формируют новую эру в наименее затратном и быстром создании пресс-форм, особенно для кастомизированного и малосерийного производства. Независимо от того, что в этих технологиях используются совершенно разные виды материалов, они способны радикально изменить подходы к проектированию и производству.

Устранение химического травления

Металлопорошковая технология SLM позволяет осуществлять прямую печать сложных металлических форм с нанесением текстур, что исключает необходимость трудоемких этапов травления. Для не знакомых с технологией химического травления поясним: сначала на форму наносится специальная пленка, затем форма погружается в кислотную ванну. Кислота выборочно удаляет незащищенные участки, создавая нужную текстуру. Такие текстуры сложны в исполнении, поэтому их обычно выполняют специализированные предприятия. Сам процесс занимает от 2 до 5 дней. Создание же сложных текстур с помощью 3D-печати гарантирует невероятную детализацию, обеспечивает точность и снижает экологическую нагрузку за счет отказа от химических процессов.

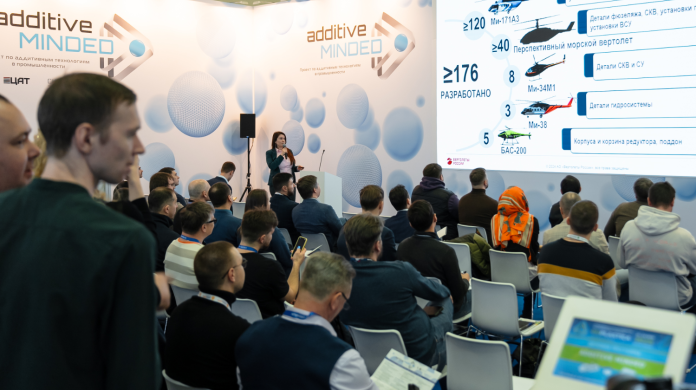

Достижения Farsoon Technologies

С помощью 3D-принтеров китайского производителя по технологии SLM – Farsoon Technologies уже сегодня создано более 100 миллионов пар спортивной и повседневной обуви! Обувщики действительно начинают смотреть в сторону аддитивного производства, которое в данном конкретном случае способно ускорить производственные циклы с двух недель до всего 10 часов, что особенно важно для производителей, постоянно обновляющих свои коллекции в соответствии с сезонными модными тенденциями.

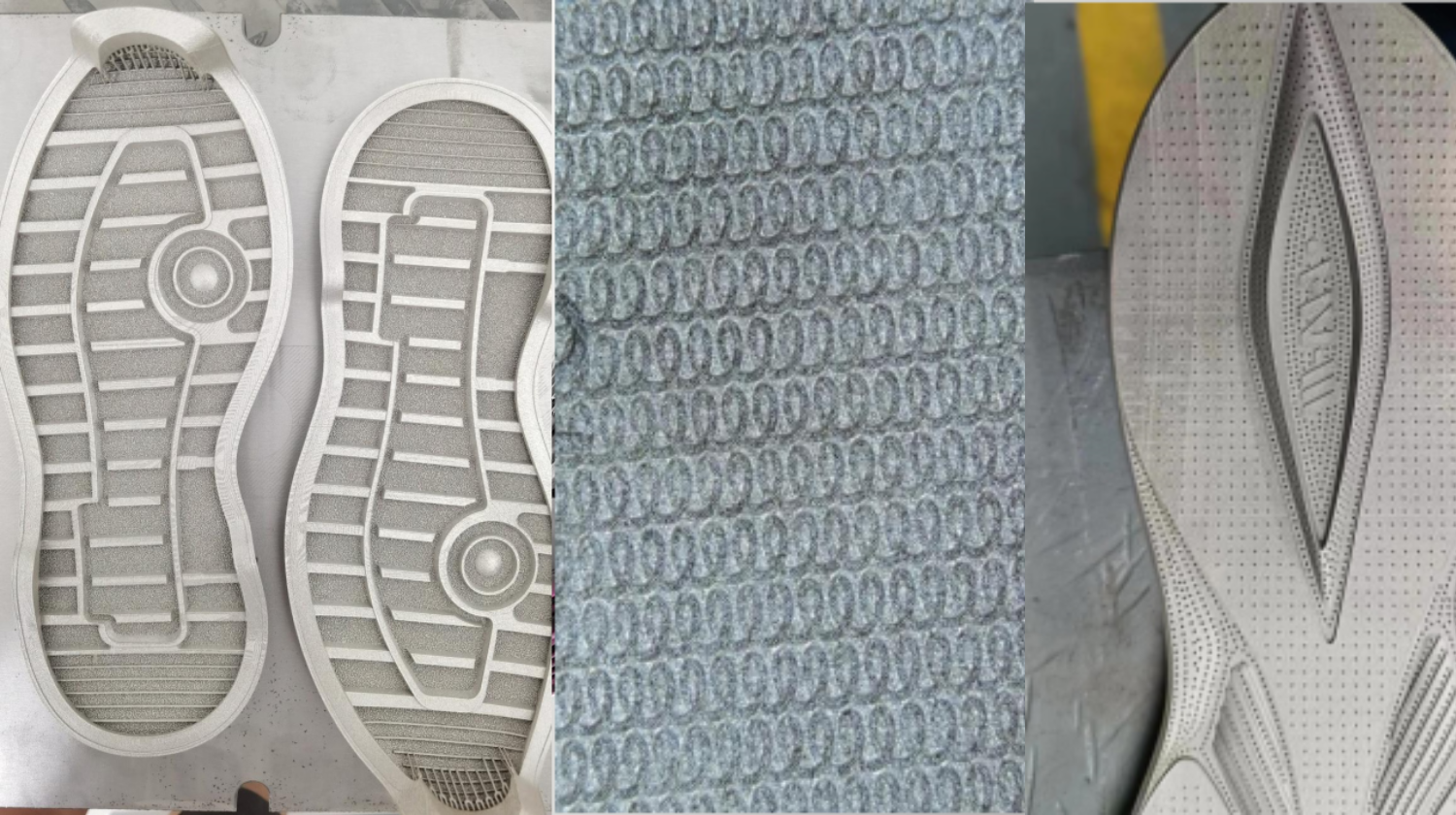

Одним из ключевых достижений компании стала разработка и производство обувных пресс-форм RB. Это уникальное решение позволяет интегрировать тысячи сложных паттернов в единую форму, что значительно повышает гибкость производства и идеально соответствует запросам современного потребителя.

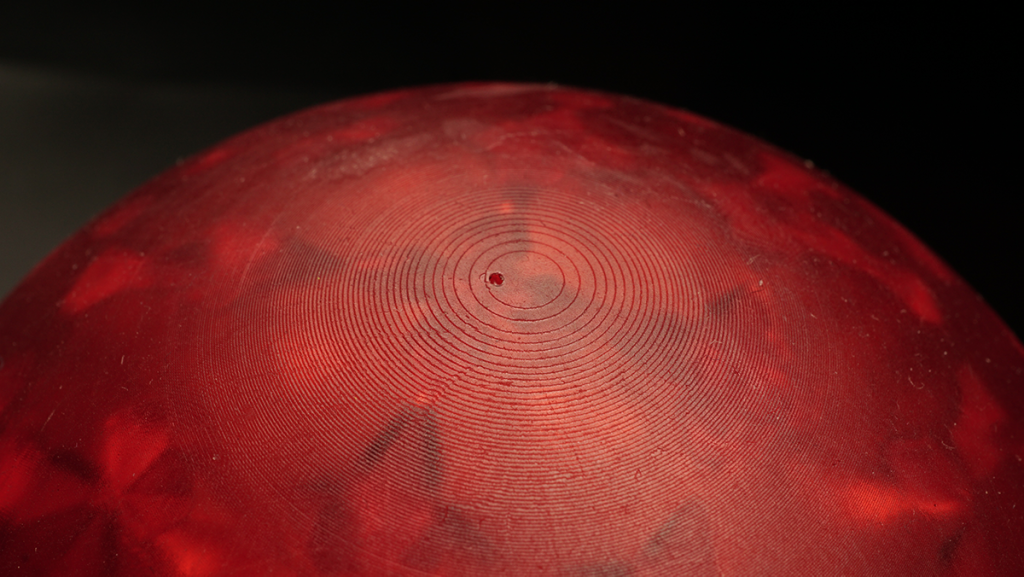

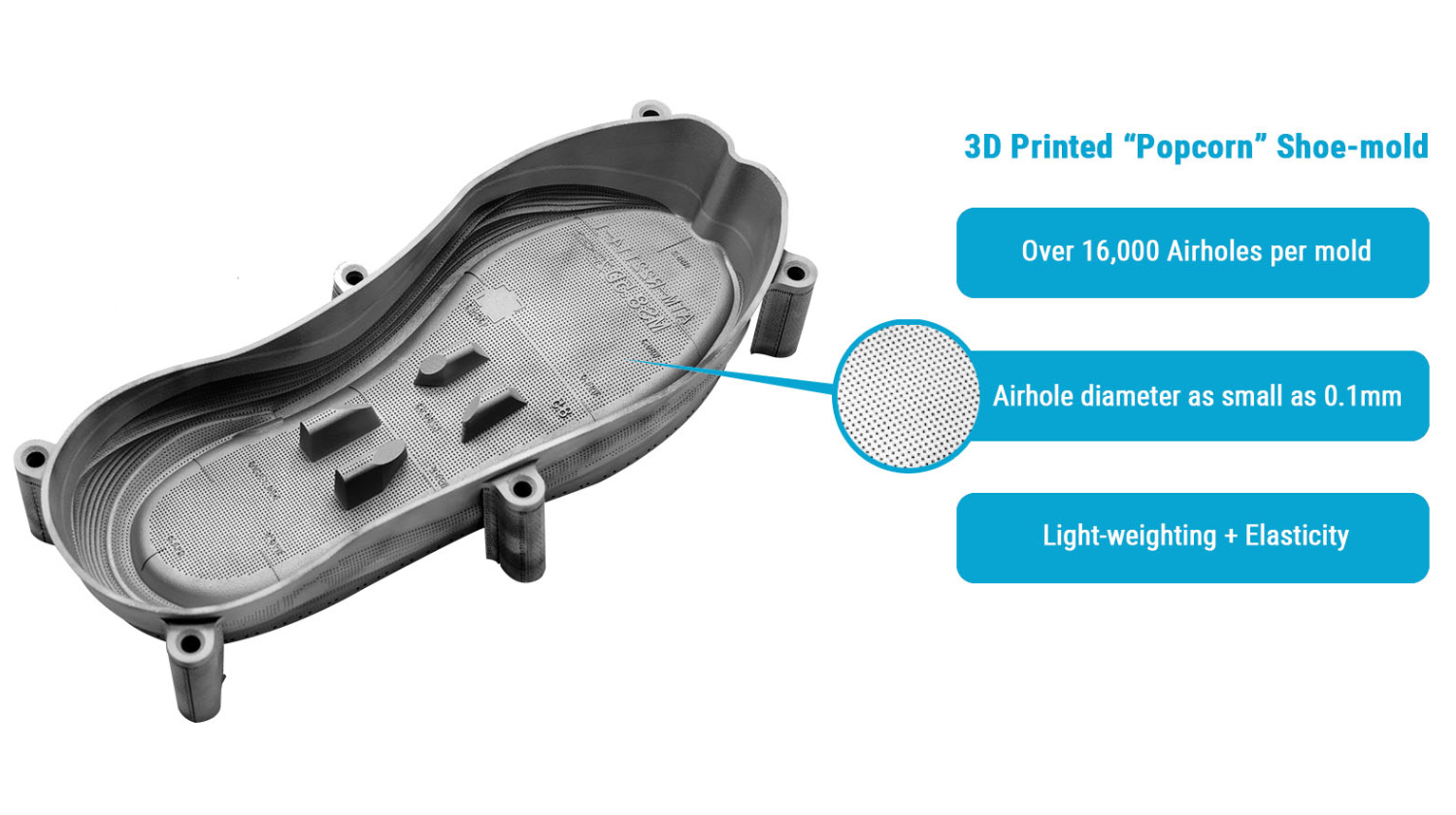

Форма «Попкорн»

Второй тип форм под названием «попкорн» с 16 000 вентиляционными отверстиями диаметром всего 0,1 мм обеспечивает превосходную аэрацию, предотвращает засорение и делает обувь невероятно легкой и эластичной. Благодаря ей можно создавать модели, которые буквально “дышат”, обеспечивая максимальный комфорт даже при длительной носке.

Не менее впечатляет форма EVA с усовершенствованными охлаждающими каналами. Эта разработка значительно ускоряет процесс производства, сохраняя при этом высокое качество продукции. Благодаря улучшенной системе охлаждения производители могут сократить время цикла изготовления, что делает процесс более экономичным и экологичным.

Технология Metal Binder Jetting (MBJ)

Зарождающийся серьезный конкурент предыдущей технологии по металлам и сплавам – Metal Binder Jetting (MBJ/BJT), также способен перевернуть представление промышленников о рентабельном производстве, способном значительно ускорить процесс создания сложных пресс-форм и улучшить их качество. Несмотря на отличия в техпроцессе по сравнению с L-PBF, MBJ имеет ряд неоспоримых преимуществ: создание пресс-форм с внутренними каналами для охлаждения, что улучшает качество литья под давлением и ускоряет процесс производства, отсутствие поддержек, напряжений в деталях.

Стоит отметить, что производители 3D-принтеров стараются оптимизировать свое оборудование, технологию, а также материалы таким образом, чтобы обеспечить наибольшую эффективность для многих применений, например, увеличивая количество и производительность лазеров, сокращая количество поддержек, а вместе с этим и время на постобработку.

В следующей главе мы расскажем о наиболее ярких примерах создания обуви с использованием аддитивного производства.