Ваше производственное предприятие, лаборатория, конструкторское бюро или НИИ уже получило общее представление о возможностях аддитивных технологий и рассматривает вопрос их внедрения? В этой статье мы расскажем, какие факторы следует принять во внимание при организации центра аддитивных технологий в компании, с чего начать, какие технологии выбрать исходя из конкретных задач, как подобрать и обучить специалистов.

Прежде всего:

1. Определяем отрасли и типы предприятий, где аддитивные технологии будут незаменимы.

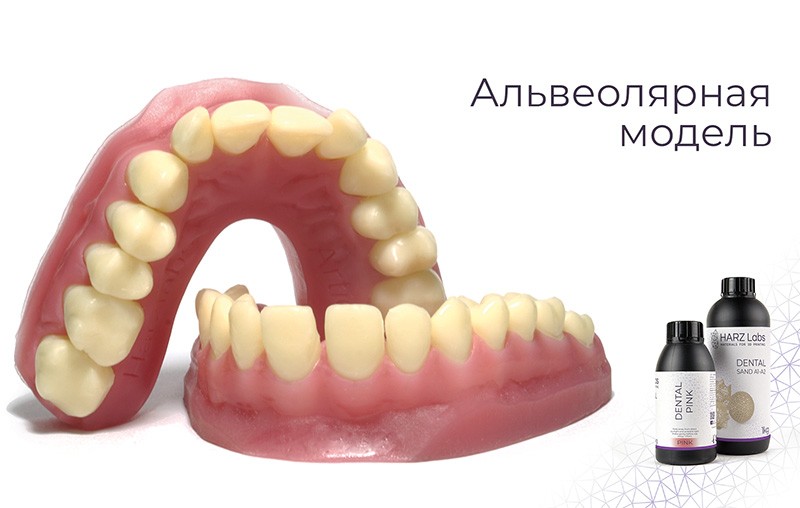

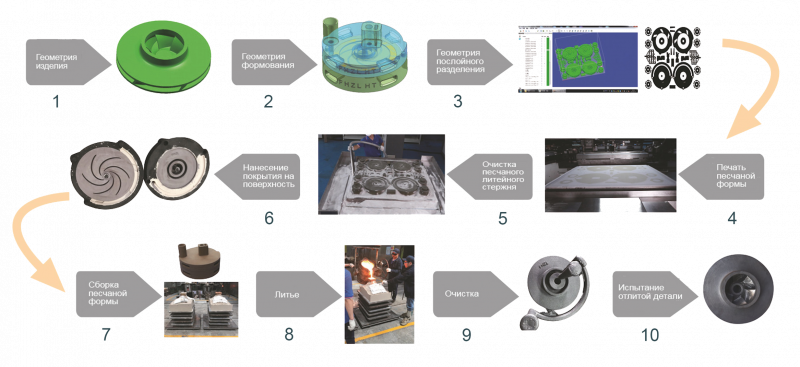

Самые перспективные отрасли для внедрения 3D-печати — те, где в приоритете оптимизация или создание новых типов изделий: авиационно-космическая, атомная и нефтегазовая промышленность, машиностроение, энергетика, судостроение, а также автомобилестроение, архитектура, медицина. На производствах с литьем и металлообработкой 3D-принтеры станут эффективным решением при создании литейных моделей, прототипов и оснастки.

Трехмерное сканирование и моделирование найдут применение везде, где выполняются контроль качества и обратное проектирование (раздел 4).

3D-технологии востребованы в следующих организациях:

• конструкторские и опытно-экспериментальные бюро при предприятиях, разрабатывающие новые виды продукции;

• технологические центры с опытным производством;

• научно-исследовательские институты и центры;

• университеты, напрямую работающие с производственными компаниями.

В 2018 году на территории предприятия ОДК — Московского машиностроительного предприятия им. В. В. Чернышева

началось создание высокотехнологичного Центра аддитивных технологий / Фото: rostec.ru

2. Как понять, нужны ли вообще 3D-технологии вашему предприятию?

Инновации имеет смысл применять там, где они приносят выгоду. Перед тем, как принимать решение, важно учесть:

• нет универсальной аддитивной технологии, которая бы могла с максимальной эффективностью решить все производственные задачи;

• у каждой 3D-технологии есть преимущества и недостатки;

• при выборе 3D-принтера и/или 3D-сканера нужно исходить из поставленных задач.

3D-печать на сегодня не претендует заменить традиционные методы. Аддитивное производство интегрируется в существующий производственный процесс и предлагает решения, зачастую недоступные традиционным технологиям, с целью сократить производственный цикл и, как следствие, значительно сэкономить время и издержки.

Основной момент, который следует принять во внимание: 3D-печать подходит только для опытного, экспериментального или мелкосерийного производства. Она потребуется вашему предприятию, если поставлены следующие цели:

• разработка и производство нового продукта с уникальными свойствами;

• НИОКР;

• прототипирование, тестирование, отработка технологических решений;

• оптимизация/модернизация изделий, возможная только средствами аддитивных технологий (сложная геометрия, снижение веса, тонкие стенки, внутренние каналы и т. п.).

На базе Самарского университета создан центр гибридных аддитивных технологий, где применяется технология селективного лазерного сплавления с последующей механической, электрохимической и термической обработкой / Фото: sgpress.ru

Отдельным ограничением может стать размер камеры построения 3D-принтера (это зависит и от технологии, и от производителя).

Если традиционные методы обеспечивают желаемую производительность, если не требуется разрабатывать новую продукцию, оптимизировать их конструкцию и улучшать характеристики изделий, — организовывать аддитивный центр нецелесообразно.

3. Подбираем технологию 3D-печати под определенные задачи

Выбор аддитивной технологии всецело зависит от того, что вы хотите получить на выходе. Вам потребуется учесть следующие параметры: размер изделия, точность печати, прочность и долговечность продукта, назначение (прототип, демонстрационная модель или готовое изделие).

Рассмотрим основные аддитивные технологии и используемые материалы, их основные преимущества и недостатки (таблица 1).

Таблица 1

| Технология |

Расходные материалы |

+ |

— |

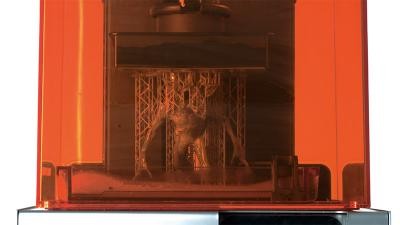

| SLA (лазерная стереолито-графия) |

Фотополимеры |

• Самая высокая прочность моделей;

• один из лучших показателей точности;

• идеальное качество поверхности изделий;

• возможность построения моделей сложной формы и структуры;

• быстродействие 3D-принтеров;

• большой объем рабочей камеры (до 2,4 м);

• выращенный из пластика прототип можно использовать как готовое изделие. |

• Крупные первоначальные

инвестиции;

• особые требования к помещению и условиям эксплуатации;

• необходимость в обучении

технического специалиста. |

| SLM (селективное лазерное плавление) |

Металл |

• Печать конечных изделий;

• высокая точность, плотность и повторяемость

изделий;

• возможность печати уникальных

сложнопрофильных объектов, в том числе

мельчайших деталей и изделий с внутренними

полостями (размер до 500 мм);

• уменьшение массы изделий;

• экономия материала (отходы составляют 0,5%);

• сокращение цикла НИОКР;

• требуется минимальная механическая обработка,

нет необходимости использовать дорогостоящую оснастку. |

• Самая дорогостоящая

аддитивная технология;

• особые требования к

помещению и условиям эксплуатации;

• сложность в интеграции

3D-решений в традиционные технологические процессы;

• необходимость в обучении

технического специалиста. |

| SLS (селективное лазерное спекание) |

Полистирол, полиамид, нейлон и др. пластики, керамика, стекло, композитные материалы, песчаные составы |

• Отличные механические характеристики напеча-

танных моделей (полиамид — один из самых прочных пластиков);

• большое разнообразие материалов;

• высокая скорость печати;

• возможность создавать изделия сложнейших форм

и фактур;

• большой размер камеры построения (до 1 м);

• печать как прототипов, так и конечных изделий

для узлов и элементов. |

• Высокая стоимость

оборудования и материалов;

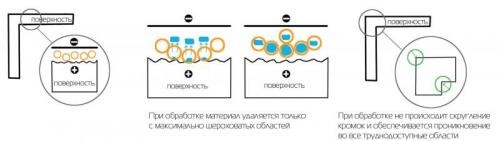

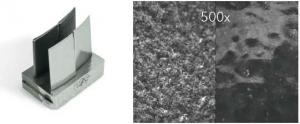

• необходимость обработки

шероховатых или пористых поверхностей напечатанных на 3D-принтере изделий;

• особые требования к помещению и условиям эксплуатации. |

FDM

(метод послойного наплавления материала) |

Термопластики |

• Самая доступная технология 3D-печати;

• высокая скорость построения;

• возможность печатать крупные объекты (до 2 м). |

• Наибольшая шероховатость

поверхности (качество зависит от диаметра сопла и от расходных материалов);

• риск растекания пластика;

• повышенная чувствительность

к перепадам температур. |

MJP/MJM (много-

струйная 3D-печать) |

Воск |

• Высокая скорость печати;

• максимальная детализация и точность построения

(до 14 микрон);

• простота эксплуатации аддитивных установок;

• возможность непрерывной работы. |

• Преимущественно функцио-

нальное прототипирование;

• дорогостоящий расходный

материал;

• модели уязвимы к солнечному

свету. |

MJP/MJM (много-

струйная 3D-печать) |

Фотополимеры |

• Высокая скорость печати;

• многообразие модельных материалов с различными

свойствами;

• превосходные физико-механические свойства готовых моделей и прототипов;

• простота эксплуатации аддитивных установок. |

• Преимущественно функциональное прототипирование;

• модели уязвимы к солнечному

свету. |

Таблица 2 поможет выбрать технологию 3D-печати применительно к производственным задачам. Возможно, вам потребуется несколько аддитивных установок, работающих по разным технологиям.

Таблица 2

| Задача |

Технология |

| Функциональное прототипирование и тестирование |

SLA, SLS, MJP, FDM |

| Макетирование, изготовление демонстрационных образцов |

SLA, SLS, FDM |

| Проверка эргономики, проверка изделий на собираемость |

SLA, MJP / фотополимер |

| Изготовление конечных изделий из пластика |

SLA, SLS, FDM |

| Изготовление готовых металлических деталей агрегатов и узлов и сложных конструкций (в том числе когда стоит задача оптимизации изделия — снижение веса, объединение детали из нескольких элементов в цельнометаллическую и т.д.) |

SLM |

| Создание мастер-моделей для литья по выплавляемым моделям, форм для технологической оснастки |

SLS, MJP / воск |

| Создание мастер-моделей для литья по выжигаемым моделям |

SLA, MJP / фотополимер |

| Быстрое изготовление оснастки |

SLA, FDM |

| Проведение экспериментов |

SLA, MJP / фотополимер |

4. Вам также понадобится 3D-сканирование

3D-сканер и программное обеспечение для обработки полученных данных — необходимые инструменты для современного предприятия. 3D-сканирование может использоваться на любом этапе управления жизненным циклом продукта, позволяет сократить время и расходы на этапе разработки и ускорить выпуск продукта на рынок.

Разметчик модельного цеха Тихвинского вагоностроительного завода Даниил Жидков создает трехмерную модель отливки при помощи 3D-сканера Creaform HandySCAN 3D.

Этот портативный 3D-сканер позволяет создать модель детали, когда под рукой нет размеров и чертежей, что значительно облегчает работу конструкторов / Фото: tvsz.ru

С помощью 3D-сканера и специализированного ПО вы сможете гораздо эффективнее решать следующие задачи:

• контроль геометрии изделий и оснастки, входной и выходной контроль;

• реверс-инжиниринг для модернизации, ремонта, восстановления деталей;

• получение CAD-модели.

Устройства 3D-сканирования обеспечивают точность в диапазоне 20–50 микрон на метр. Если такие параметры точности вас не устраивают, продолжайте использовать координатно-измерительные машины. Однако в плане скорости измерений, портативности и стоимости трехмерные сканеры оставляют КИМ далеко позади.

5. Планируем бюджет

Цены на аддитивные установки колеблются в диапазоне от полутора тысяч евро (FDM) до нескольких миллионов евро (SLM), на 3D-сканеры — от 20 до 130 тысяч евро.

Окончательная стоимость принтера зависит от выбранной конфигурации оборудования и многих других факторов, поэтому на начальном этапе организации аддитивного центра цифры назвать затруднительно.

Кроме того, нужно принять во внимание сопутствующие расходы (материалы для 3D-печати, дополнительное оборудование, потребление электроэнергии и пр.).

6. Проверяем, как работают 3D-технологии, прежде чем приобретать оборудование

Хотите предварительно проверить решение ваших задач?

В центрах быстрого прототипирования вы можете заказать тестовые услуги 3D-печати фотополимерами, металлом, воском и гипсом, а также 3D-сканирования и 3D-моделирования.

Рыбинское предприятие «ОДК-Сатурн», входящее в Объединенную двигателестроительную корпорацию, активно применяет аддитивные

технологии в процессе производства газотурбинных двигателей / Фото: rostec.ru

7. Дополнительное оборудование

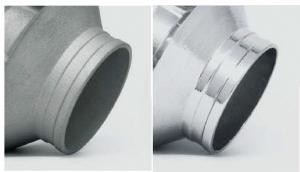

В зависимости от типа аддитивной установки может потребоваться дополнительное оборудование. Например, для SLA-принтеров понадобится УФ-камера, где готовое изделие доотверждается. Самое сложное оборудование — металлические 3D-принтеры, для которых необходимы:

1. муфельная печь для снятия остаточного напряжения металла;

2. дреммель, ленточная пила или электроэрозионный станок для удаления поддержек;

3. дробеструйная или пескоструйная камера для постобработки изделия и улучшения качества поверхности.

8. Особые требования к эксплуатации 3D-принтеров

К помещениям и условиям эксплуатации могут предъявляться особые требования, к примеру, подвод нужного количества электроэнергии и кондиционирование. Самые строгие требования касаются установок 3D-печати металлами — необходимо соблюдать технику безопасности (обеспечивать герметичность при эксплуатации машины, работать в защитной спецодежде) в связи с опасностью металлических порошков, которые спекаются в среде инертного газа.

Приведем пример стандартных требований к металлическому 3D-принтеру:

• напряжение 3 фазы 380 В, рабочий режим потребления 7 кВт, в пике до 12 кВт;

• подвод инертного газа к машине (3–5 баллонов);

• система кондиционирования в помещении (от 18 до 23°C), оптимально — в режиме осушения воздуха;

• компрессор либо линия с подводом сжатого воздуха 4 атмосферы;

• техническая вода для промывки фильтров и изделий.

9. Готовим специалистов центра аддитивных технологий

Сотрудники аддитивной лаборатории — это конструктор и оператор 3D-принтера, их число зависит от состава оборудования и объема работ. Если для профессиональных установок 3D-печати достаточно одного оператора, то для промышленных (SLA, SLS, SLM) потребуется минимум двое обученных специалистов, поскольку стоимость простоя такого оборудования очень высока.

Оптимально, если оператор и конструктор будут разными людьми. Конструктор проектирует изделия для аддитивного производства в специализированном ПО и понимает, как применить соответствующие методы, а оператор — скорее технолог, он воплощает видение конструктора в готовое изделие. При этом оператор 3D-принтера должен быть творческой личностью, специалистом с высшим техническим образованием, который любит учиться и увлечен инновациями. Высокого качества печати можно добиться, грамотно подобрав настройки принтера. Это может быть достаточно сложной задачей: в SLM-машинах, например, 170 открытых параметров, которые можно менять в процессе построения.

Например, в нашем учебном центре вы можете пройти обучение работе на промышленных 3D-принтерах за 3–4 дня. Также доступны программы обучения по 3D-сканированию и основным программным продуктам для обработки данных сканирования (Geomagic Control X/Design X/Wrap) и подготовки моделей к печати (Materialise Magics). Есть и расширенные комплексные программы длительностью до 12 дней.

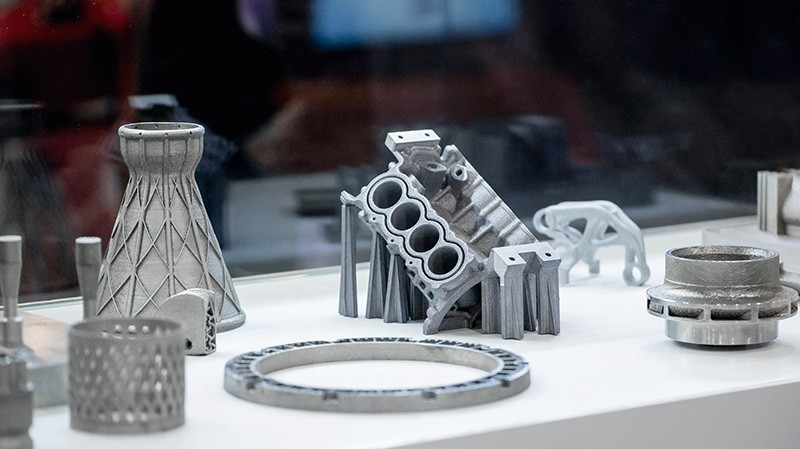

Металлические изделия, напечатанные на аддитивных установках SLM Solutions (стенд iQB Technologies на выставке «Металлообработка-2019») / Фото: iQB Technologies

Заключение

Мы выяснили, что 3D-печать подходит только для опытного, экспериментального или мелкосерийного производства преимущественно в высокотехнологичных отраслях. Аддитивные технологии позволят оптимизировать производственный процесс при разработке новых видов продукции или усовершенствовании текущего ассортимента, создании прототипов и оснастки. 3D-сканирование дает возможность сократить время и расходы на этапе разработки при выполнении задач контроля качества и реверс-инжиниринга.

Материалы об актуальных 3D-решениях читайте в блоге iqb.ru ■

<img alt="" height="67" src="https://additiv-tech.ru/sites/default/files/resize/Images/Public/logo_iqb_technologies-200×67.jpg" width="200" />

Автор Семен Попадюк, главный редактор блога iQB Technologies, blog.iqb.ru

Источник журнал «Аддитивные технологии» № 3-2019